化学成分对316L奥氏体不锈钢组织及变形行为的影响

莫金强, 冯光宏, 徐 梅, 张 威, 李 阳

(1. 钢铁研究总院有限公司 冶金工艺研究所, 北京 100081;2. 先进不锈钢材料国家重点实验室, 山西 太原 030003; 3. 太原钢铁(集团)有限公司, 山西 太原 030003)

300系奥氏体不锈钢由于具有高强、高抗氧化性、高抗腐蚀性及良好的力学性能,广泛应用于石油、化工、核电等领域[1]。目前,工程上除了对奥氏体不锈钢应力腐蚀破裂(SCC)方面的研究,还开展了对其氢脆(HE)现象的大量研究[2]。不锈钢作为耐腐蚀材料,与碳钢、低合金钢相比,难以发生由腐蚀引起的氢脆,但在高压氢气环境下,金属材料多会发生氢脆,耐腐蚀性优异的不锈钢也不例外,存在氢脆的危险。大量研究表明[3-7],不论是亚稳奥氏体不锈钢或稳定奥氏体不锈钢,在高压氢环境中或电解充氢后都会有明显的氢脆敏感性,存在氢脆的危险。

在整个奥氏体不锈钢家族中,316L不锈钢的使用尤为广泛,从低温的液氢环境[8]到高压气态氢环境[9]均有涉及。不锈钢的化学成分对氢脆现象的发生影响很大,这是因为衡量其稳定性关键的因素是判断能否产生氢致马氏体相变,氢致马氏体相变本质上是一种加工诱发马氏体相变[4,10]。而诱发马氏体形成的主要影响因素就是材料的化学成分[11],对奥氏体不锈钢来说镍当量为其稳定性的指标[12],具体镍当量公式为:

Nieq(mass%)=Ni+0.65Cr+0.98Mo+1.05Mn+

0.35Si+12.6C

(1)

一般认为[13],Nieq在30%~45%范围不容易引起氢脆;而Nieq<30%,由于形成马氏体,会诱发氢脆;Nieq>45%,会生成镍的氢化物,也会促进氢脆。本文以不同镍当量的316L不锈钢为研究对象,探索镍当量对其力学性能、拉伸断口形貌及断后材料微观组织的影响规律,揭示镍当量与材料的力学性能和组织变化间的关系。

1 试验材料与方法

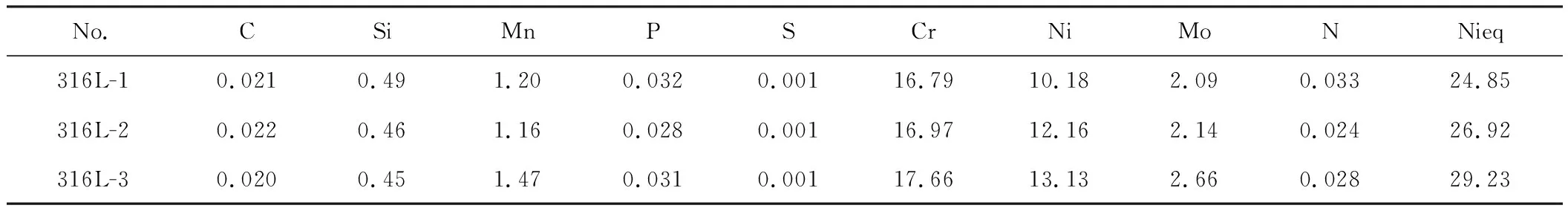

试验材料为不同镍当量的316L不锈钢热轧钢板,生产工艺为:冶炼→连铸→单张板热轧→固溶→酸洗,成品厚度为8 mm,其化学成分见表1。

表1 不同Ni当量316L不锈钢的化学成分(质量分数,%)

热轧钢板在1070 ℃条件下按照2 min/mm进行固溶处理,然后根据GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》要求沿试料横向进行制样和测试,拉伸试验在Zwick/Roell Z100型万能试验机上进行,拉伸速度为2 mm/s。根据GB/T 229—2020《金属材料 夏比摆锤冲击试验方法》的规定加工尺寸为5 mm×10 mm×55 mm V型夏比缺口冲击试样,在常温和-196 ℃条件下进行冲击试验。利用Nova NanoSEM430扫描电镜对拉伸后材料的断口形貌进行观察。在断口附近截取透射电镜观察试样,经砂纸打磨至40 μm后,电解双喷制备薄膜试样,电解液为10%的高氯酸+90%的无水乙醇,电压20 V,电流为8~10 mA的直流电,电解液温度约-30 ℃,用JEOL-2100透射电镜观察试样的显微组织。

2 试验结果及讨论

2.1 固溶态微观组织

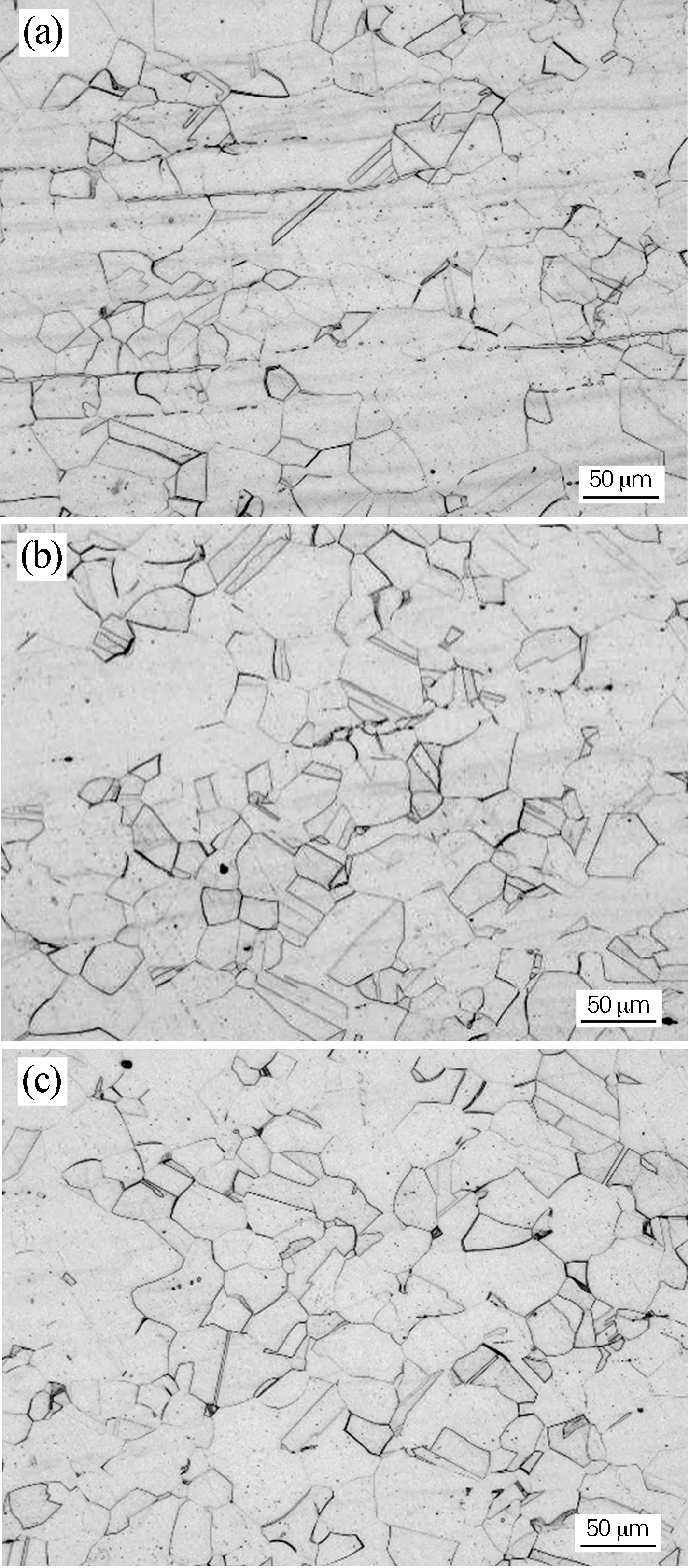

图1为3种不同Ni当量试验钢固溶态的显微组织。由图1可知,3种钢的显微组织没有明显区别,均为均匀的奥氏体组织和少量的高温δ相,奥氏体组织的平均晶粒尺寸约50 μm,其上均分布着两种形貌的退火孪晶,即大量的贯穿整个晶粒的完整退火孪晶和终止于晶粒内部的不完整退火孪晶。

图1 试验钢的显微组织Fig.1 Microstructure of the tested steels (a) 316L-1; (b) 316L-2; (c) 316L-3

2.2 力学性能

图2(a)为3种不同Ni当量316L不锈钢的工程应力-应变曲线,由图2(a)可以看出,在该Nieq范围内,随着Nieq的提高,材料的伸长率增加,屈服强度、抗拉强度降低,但抗拉强度的降低幅度大于屈服强度的降低幅度。图2(b)是不同Ni当量316L不锈钢在25 ℃和-196 ℃下的冲击性能,可以看出,随Nieq的提高,冲击性能均增加。由此可知,随着Nieq的升高,316L不锈钢的强度降低,而塑性和韧性增加。

图2 不同Ni当量316L不锈钢的应力-应变曲线(a)和冲击性能(b)Fig.2 Stress-strain curves(a) and impact properties(b) of the 316L stainless steel with different Ni equivalents

2.3 变形后的断口形貌分析

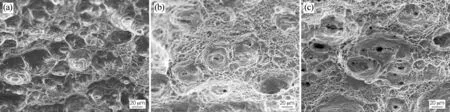

图3为3种试验钢的拉伸断口形貌。由图3可知,3种试验钢的断口上均分布着大量的韧窝,且大韧窝内部还包含丰富的小韧窝,呈现典型的韧性断裂特征。韧性断裂是个缓慢的撕裂过程,随着变形的不断进行,裂纹不断产生、扩展和聚集,最终在断口组织中形成大量均匀分布的韧窝[14],表明位错运动仍然是3种材料的主要变形机制[15],这与拉伸曲线上塑性变形阶段所呈现的明显的应变硬化现象相一致,表明在样品断裂前的塑性应变过程中有大量的位错累积,说明Nieq的增加对其断裂方式影响不大。316L-1试样的断口处存在大量小而浅的韧窝,形貌多为等轴状韧窝,且断口表面比较平整无较大起伏,分布相对均匀,如图3(a)所示。316L-2和316L-3试样的断口形貌基本一致,都为尺寸较大的韧窝,两种材料断口表面有轻微起伏,且316L-2试样的韧窝尺寸小于316L-3试样。由此可知,随着Nieq的提高,断口的形貌发生了变化,韧窝的数量有所减少,尺寸明显增加,材料的塑性越好,其断口上的韧窝尺寸就越大、越深,这与力学性能表现相一致。

图3 试验钢拉伸断口形貌SEM照片Fig.3 SEM images of fracture morphologies of the tested steels(a) 316L-1; (b) 316L-2; (c) 316L-3

2.4 变形后微观组织观察

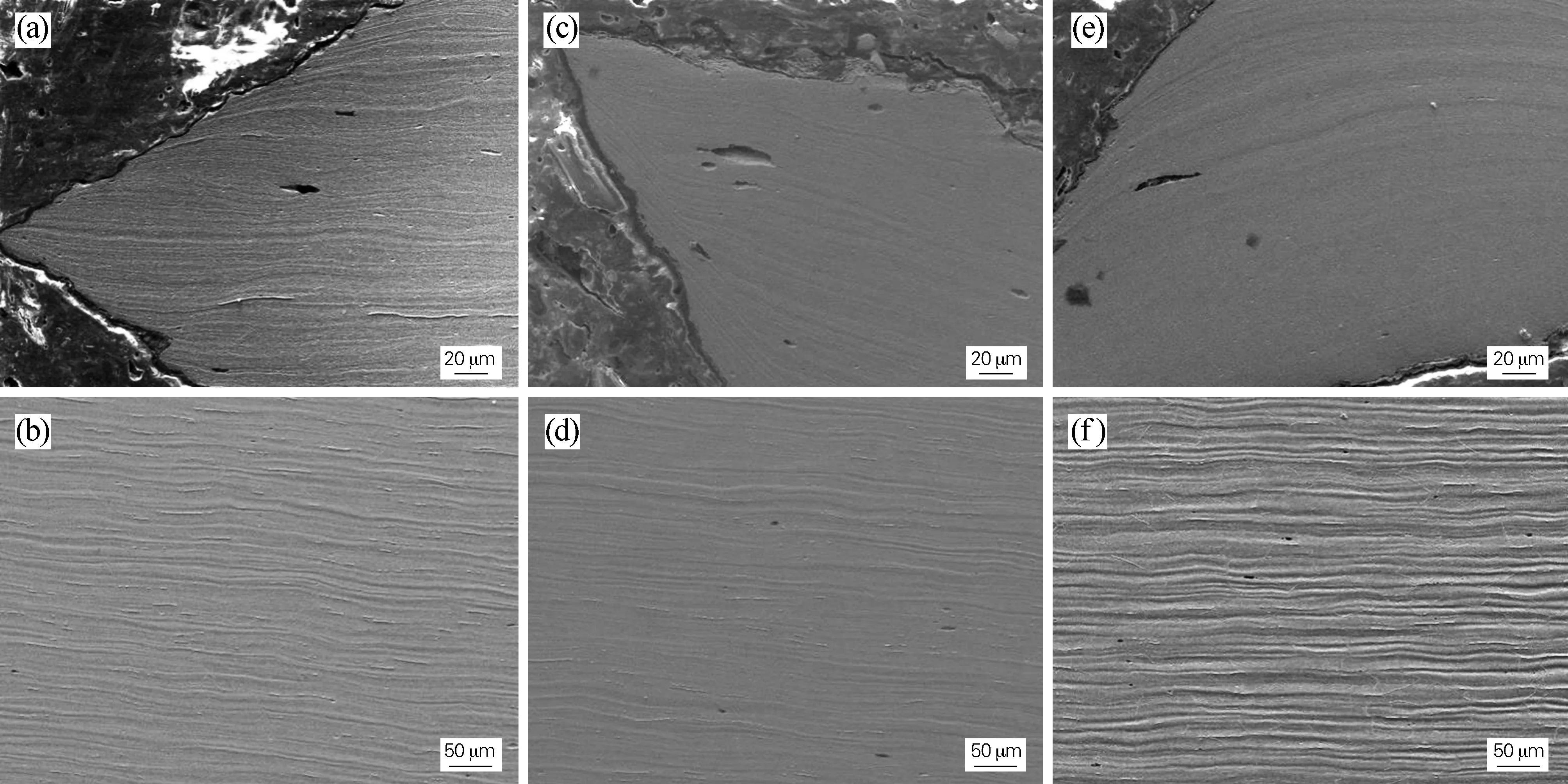

图4为不同Nieq试验钢拉伸试样断口尖端及附近的轴向截面形貌,观察到不同Nieq试样均含有孔隙,孔隙在断裂面附近分布更密集,且随着Nieq的增加,孔隙的数量增多,孔隙明显沿着拉伸方向被拉长,这个观察结果也验证了随着Nieq的增加试验钢塑性增加的结果。

图4 不同试样拉伸断口尖端(a,c,e)及附近(b,d,f)截面微观组织Fig.4 Microstructure in tip(a,c,e) and near(b,d,f) section of tensile fracture of different specimens(a,b) 316L-1; (c,d) 316L-2; (e,f) 316L-3

图5为不同Nieq试验钢拉伸试样断口3 mm附近的轴向截面SEM照片,可以看出,3种不同Nieq奥氏体不锈钢随着拉伸材料的组织发生明显的变形,晶粒会沿着受力方向被拉长,呈扁平状或长条状,晶界清晰可辨,并出现较为明显的变形带。从图5(a~c)对比观察发现,随着Nieq的增加,材料变形带引起的表面浮凸趋于明显。

图5 不同试样拉伸断口3 mm附近轴向截面的微观组织Fig.5 Microstructure in axial section near 3 mm of the tensile fracture of different specimens(a) 316L-1; (b) 316L-2; (c) 316L-3

从图5还可以看出,在拉伸断口附近未发现有马氏体组织,说明在该3种不同成分的316L不锈钢中拉伸过程中均未发生马氏体相变。在SEM组织照片中,3种材料变形晶粒内均能看到细小沟壑状紧密分布的板条,这些板条是变形孪晶,形变孪晶大都终止于奥氏体晶界。通过比较图5(a~c)可知,不同Nieq材料组织内变形孪晶形貌和数量存在差异,随着Nieq的增加,终止于晶内的孪晶明显增多,但奥氏体晶内出现了交叉孪晶,这也解释了随着Nieq的增加,试验钢塑性增加的同时,强度降低不太明显的原因。

图6为不同拉伸试样断口3 mm附近轴向截面的TEM组织形貌。在图6(a)中发现,316L-1试样晶粒内部出现了高密度位错结构,形成位错缠结或平面位错列,并且局部出现了形变孪晶,孪晶的片层厚度约为十几个纳米(图6(b)为图6(a)孪晶处的选区电子衍射斑点),孪晶片层间充满了大量的位错结构。与316L-1试样相比,从图6(c,d)中可以看出,随着Nieq的增加,试样中除了含有大量的位错和孪晶外,还发现了滑移带,这说明316L-2试样在拉伸变形过程中出现了滑移。当Nieq进一步增加时,在形变孪晶内存在着高密度位错(见图6(e,f))。由此可知,在Nieq较低情况下,拉伸断口附近原始粗晶内生成高密度位错,发生位错交互作用,且局部出现形变孪晶;随着Nieq的增加,出现交叉孪晶,位错密度降低并开始滑移,并且随着Nieq的持续增加,变形方式逐渐从单系孪生为主转变为多系孪生为主,孪晶片层大量交叉重叠且孪晶内部出现高密度位错。这是因为316L不锈钢为亚稳态奥氏体不锈钢,其冷变形能力与层错能有关[16],层错能被认为是影响形变组织的最重要因素之一,低层错能材料组织中往往出现带状、线性排列的位错和堆垛层错[17]。而层错能与Ni、Cr、Mn和Mo等合金元素有密切关系,Talonen等[18]报道了层错能与合金元素的关系:

SFE(mJ/m2)=-53+6.22w(N)+0.7w(Cr)+3.2w(Mn)+9.3w(Mo)

(2)

图6 不同试样拉伸断口3 mm附近轴向截面TEM像和电子衍射花样及其标定Fig.6 TEM images in axial section near 3 mm of the tensile fracture and electron diffraction pattern calibration of different specimens(a,b) 316L-1; (c,d) 316L-2; (e,f) 316L-3

计算出316L-1、316L-2、316L-3不锈钢试样的层错能分别为45.2、57.9、70.2 mJ/m2。说明随着Nieq的提高,材料的层错能也增加。且相关研究表明[19]层错能在34~76 mJ/m2范围时,主要的变形机制是滑移和孪生的相互竞争,而形变孪晶的生成,是由于在层错能较低的316L不锈钢中位错容易发生塞积并产生应力集中。这使得孪生方向的分切应力达到临界应力值,塑性变形便开始以孪生的方式进行[20],随着应力和应变量的进一步增大,在原来的单系孪生基础上发生多系孪生,孪晶与孪晶之间以及孪晶与位错之间发生交互作用,形变孪晶通过调整组织位向,促进塑性变形进一步进行,使材料的应变硬化率下降。对比3种不同成分材料发现,层错能越高,形变孪晶越容易在两个甚至多个方向上发生,且孪晶内部出现高密度位错,进而使材料的塑性增加,但抗拉强度不明显降低,这与材料的力学性能相一致。

3 结论

1) 3种成分316L不锈钢在固溶态都得到奥氏体组织及少量高温δ相,在该Ni当量(Nieq)范围内,其强度随着Nieq的升高而降低,塑性和韧性随着Nieq的升高而增加。

2) 3种成分不锈钢样品经拉伸后的断口均存在大量韧窝,全部呈现韧性断裂特征,随着Nieq的提高,断口的形貌发生了变化,韧窝的数量有所减少,韧窝的尺寸明显增加。

3) 3种成分试验钢断口组织均未发生马氏体相变,随着Nieq的提高,材料的层错能也增加,在Nieq较低情况下,断口附近生成高密度位错,发生位错交互作用,局部出现形变孪晶;随着Nieq的增加,孪晶密度逐渐增大,变形方式逐渐从单系孪生为主转变为多系孪生为主,孪晶片层大量交叉重叠且孪晶内部出现高密度位错。