U76CrRE钢轨热处理过程组织控制及性能

王慧军, 涛 雅, 陈 林, 梁正伟, 王永明

(1. 内蒙古包钢钢联股份有限公司 技术中心, 内蒙古 包头 014010) (2. 内蒙古科技大学 材料与冶金学院, 内蒙古 包头 014010)

钢轨热处理技术的发展经历了几个阶段,第一阶段采用离线淬火QT工艺(即将马氏体组织经过高温回火成球状珠光体组织);第二阶段采用离线淬火SQ(Slack quenching)工艺(即欠速淬火获得细片状珠光体组织);第三阶段采用在线SQ淬火工艺。高碳钢钢轨组织类型为珠光体+少量铁素体组织,马氏体、贝氏体组织均为异常组织[1]。为了获得细片层的珠光体组织,钢轨的含碳量在0.70%~0.82%之间,在加热过程中容易产生脱碳,钢轨近表面脱碳形成的连续、封闭的铁素体网界限与钢轨表面的距离应≤0.5 mm[2]。钢轨表面脱碳将使其硬度降低,同时耐磨性变差[3]。由于钢轨表层的脱碳,在后续热处理冷却过程中仍然采用未脱碳的工艺冷却时,虽冷速小于临界冷速,但钢轨表层脱碳层内易产生异常组织,这是热处理后钢轨常见的组织缺陷。钢轨表层产生异常组织会影响钢轨服役性能,会使钢轨表层内异常组织周围残余应力增加、脆性增大,可能会引起钢轨疲劳裂纹的萌生[4-5]。本文针对U76CrRE钢轨热处理冷却过程中出现的脱碳层组织异常,开展了钢轨热处理工艺的研究,以期为现场热处理调试提供技术指导。

1 实验室研究

研究材料取自钢厂正常轧制生产的热轧U76CrRE钢轨,钢轨的化学成分如表1所示。

在热轧钢轨轨头位置取φ3 mm×10 mm热膨胀试样,利用Formastor-F型热膨胀仪测定U76CrRE钢轨的相变曲线,试验测定的TTT曲线如图1所示。试样加热到900 ℃奥氏体化后,冷却到预定温度进行保温,测得U76CrRE钢轨的Ac1为734.3 ℃、Ac3为781.9 ℃。从TTT曲线相变开始线可以看出,该材质钢轨珠光体组织转变与贝氏体组织转变无明显的温度节点区分,在500 ℃左右存在两者组织转变的重叠区。由文献[6]中U76CrRE钢轨的连续冷却转变曲线可知,获得珠光体组织的临界冷却速度小于3.0 ℃/s。

图1 U76CrRE钢轨的TTT曲线Fig.1 TTT curves of the U76CrRE steel rail

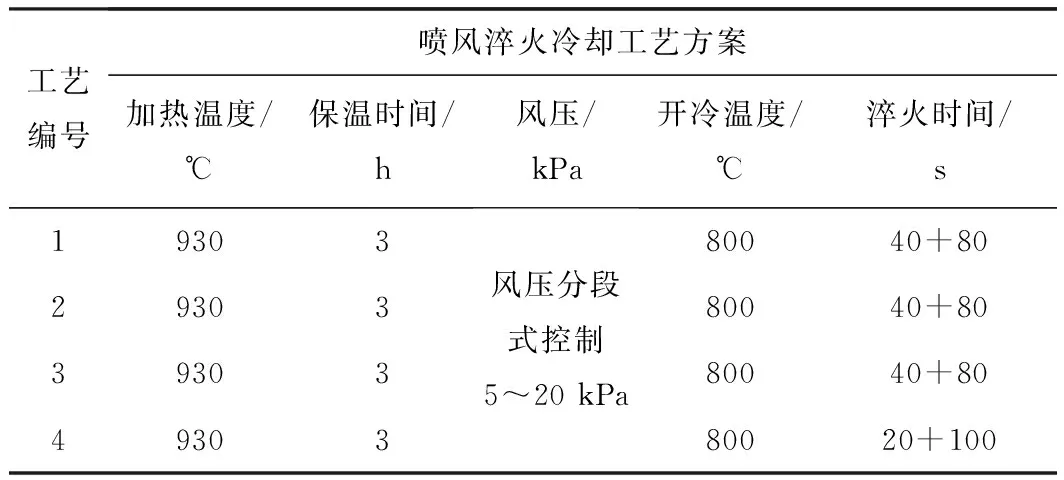

根据U76CrRE钢轨临界冷速和组织转变中的“鼻尖”温度,确定U76CrRE钢轨热处理调试工艺。依据钢轨相变特点,确定热处理工艺的淬火时间及淬火温度,通过TTT曲线确定钢轨返温温度控制,同时返温温度控制受钢轨淬火终了温度影响,得到试验淬火工艺如表2所示。

表2 U76CrRE钢轨的淬火调试工艺

2 热处理工艺调试及组织性能分析

实验室调试的4种工艺中返温温度、淬火实际控制时间等参数如表3所示。

表3 淬火试验过程的控制参数

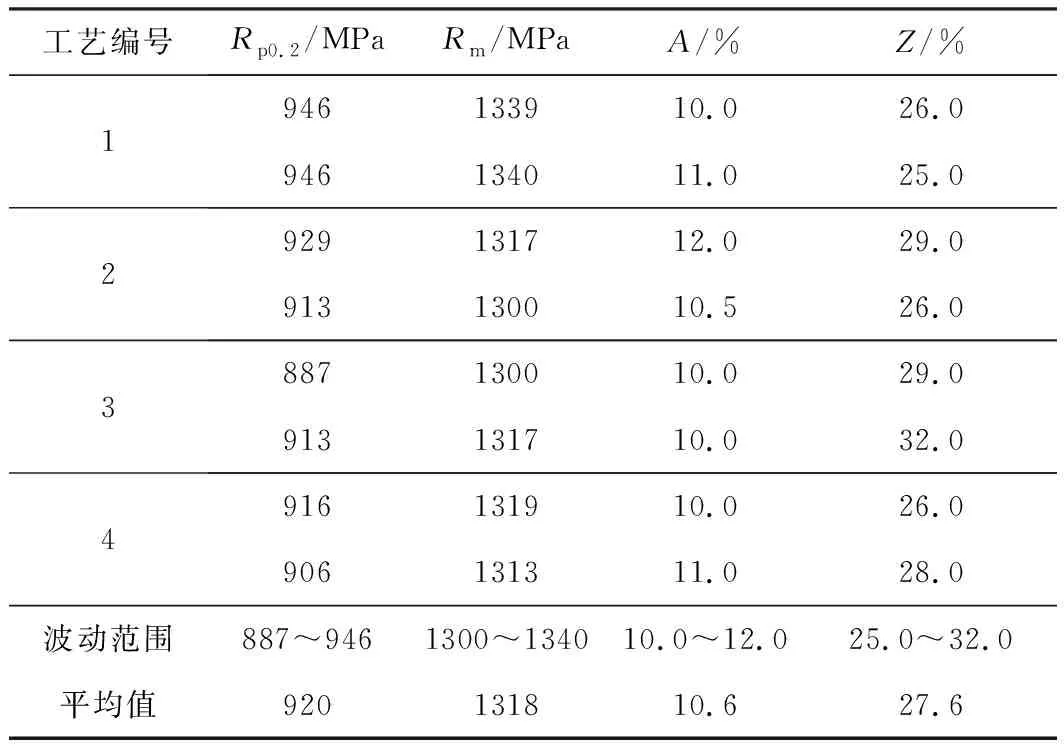

热处理调试钢轨采用长度为1 m的60 kg/m断面钢轨,冷却工艺采用分段式冷却,控制钢轨相变温度和孕育期时间,尽可能降低相变温度,达到细化钢轨片层间距的目的,不同工艺下钢轨的力学性能如表4所示。

表4 经不同工艺热处理后U76CrRE钢轨的力学性能

由表4可以看出,不同淬火工艺下抗拉强度范围为1300~1340 MPa,钢轨整体抗拉强度波动较小,尤其钢轨轨头双侧拉力值偏差更小,最大偏差17 MPa,最小偏差1 MPa,抗拉强度稳定在(1330±20) MPa,平均值为1318 MPa。伸长率在10.0%~12.0%,平均伸长率为10.6%。拉伸试样的断面收缩率较好,说明在4种热处理工艺下,钢轨强度提高后,塑性也有所保证。不同热处理工艺下钢轨的踏面硬度见表5。由表5 可以看出,不同工艺下钢轨踏面硬度最小值为372 HBW,最大值为391 HBW,在同一工艺下钢轨踏面硬度波动范围为3~11 HBW,4种工艺下钢轨踏面平均硬度为380 HBW。钢轨横断面的硬度见图2。

表5 经不同工艺热处理后U76CrRE钢轨的踏面硬度(HBW)

图2 经不同工艺热处理后U76CrRE钢轨的横断面硬度(HRC)(a)工艺1;(b)工艺2;(c)工艺3;(d)工艺4Fig.2 Cross-section hardness(HRC) of the U76CrRE steel rail after different heat treatments(a) process 1; (b) process 2; (c) process 3; (d) process 4

不同热处理工艺下A1~E1点平均硬度为40.99 HRC,A4点平均硬度为38.85 HRC,B5、C5点平均硬度为39.71 HRC,D3、E3点的平均硬度为40.05 HRC。且在A、B、C、D、E线中,不同热处理工艺下各条线延伸1点即5 mm后,横断面硬度均≥36 HRC,下颚处D、E硬度线延伸均超过2个点即10 mm。从钢轨轨头横断面硬度的检测结果可以看出,与TB/T 2344.1—2020《钢轨 第1部分:43 kg/m~75 kg/m钢轨》相比,钢轨硬化层深度延伸5~10 mm。不同热处理工艺下U76CrRE钢轨的微观组织如图3所示。

图3 不同热处理工艺下U76CrRE钢轨的显微组织(a)工艺1;(b)工艺2;(c)工艺3; (d)工艺4Fig.3 Microstructure of the U76CrRE steel rail under different heat treatment processes(a) process 1; (b) process 2; (c) process 3; (d) process 4

由图3可知,不同热处理工艺下钢轨的显微组织正常,为片状珠光体+少量铁素体。通过观察4种淬火工艺下钢轨的脱碳层,发现工艺1、工艺2和工艺3下钢轨的脱碳层中有微量的异常上贝氏体组织,工艺4下钢轨的脱碳层组织正常。其中工艺1下钢轨脱碳层中的异常组织如图4所示。

图4 经工艺1处理后U76CrRE钢轨脱碳层中的上贝氏体组织Fig.4 Upper bainite in decarburization layer of the U76CrRE steel rail treated by process 1

不同热处理工艺下钢轨的疲劳裂纹扩展速率、断裂韧性、轴向疲劳寿命等均满足TB/T 2344.1—2020和设计要求,但工艺1~3下钢轨脱碳层中存在异常组织,因此对产生异常组织的原因进行分析。钢轨冷却过程中的冷却温降曲线见图5。以工艺2、工艺3和工艺4下钢轨的冷却过程为分析对象,3种冷却工艺均为分段冷却方式,就风压控制来说,工艺2采用的冷却强度最大,工艺3和工艺4的风压相当。从冷却曲线可以看出,工艺2与工艺3和工艺4相比,其冷却曲线向左移,且斜率较大。

图5 不同热处理工艺下U76CrRE钢轨的冷却曲线Fig.5 Cooling curves of the U76CrRE steel rail under different heat treatment processes

工艺4开冷温度实际为780 ℃,工艺3和工艺2为800 ℃,工艺3和工艺4中第一段风压均为9 kPa,由图5可以看出,在前20 s内工艺3和工艺4的温降曲线斜率基本相同,由于工艺4在20 s后冷却风压增大,在后段冷却中两者的冷却曲线斜率有所不同。其中工艺2与工艺3相比,不同之处在于风压增大的时间节点不同,分段的风压强度也不同。工艺4在冷却20 s后增大风压冷却,此时钢轨表面温度为568 ℃,随着风压增大,钢轨迅速冷却到420 ℃,之后进入了返温阶段。工艺2以风压15 kPa冷却40 s后(总时间247 s,即钢轨加热到930 ℃出炉、空冷+热处理强冷的时间)增大风压继续冷却,此时钢轨表面温度为519 ℃,且由温降曲线可知,该工艺下钢轨早在表面温度为512 ℃时(总时间238 s)就已经开始相变,在247 s增大风压后,钢轨温降曲线斜率增大,但此时相变早已开始,材料内部相变潜热释放,出现相变平台,同时工艺2增大风压时钢轨表面温度已经降到519 ℃,此时温度段处于珠光体组织与贝氏体组织转变的“重叠”区,如图1所示,导致工艺2下钢轨的整个相变过程被拖入此“重叠”区内,在贝氏体组织转变区长时间等温,为产生上贝氏体组织提供了温度条件。而工艺4由于前期风压小、时间短,当风压增大进行强冷时,钢轨表面温度为568 ℃,钢轨相变未开始,随后增大风压强冷,相变潜热未对冷却强度产生抵消作用。钢轨整个相变过程迅速通过此“重叠”区,所以工艺4下钢轨脱碳层内没有发现异常的上贝氏体组织。

图6为工艺3下钢轨轨头脱碳层形貌及能谱分析,分别取晶界、晶内和脱碳层近表面处进行能谱分析。图6(a)中钢轨轨头晶界脱碳处能谱分析显示C含量为5.30%(质量分数,下同),图6(b)中钢轨内未脱碳处能谱分析显示C含量为7.46%,图6(c)中钢轨轨头近表面晶界脱碳处能谱分析显示C含量为4.74%,可知钢轨表层脱碳最为严重的近表面与钢轨晶内未脱碳处C含量相比要低2.72%,与钢轨晶界脱碳处C含量相比低0.56%。根据相关研究[7],碳钢中碳含量降低,会缩短贝氏体组织转变的孕育期。钢轨表层脱碳尤其是晶界脱碳为上贝氏体组织转变提供了化学成分条件,上贝氏体组织易于在晶界附近形核,故在钢轨轨头脱碳层内晶界附近易产生上贝氏体组织,如图4所示。

图6 经工艺3处理后U76CrRE钢轨脱碳层形貌(a)及EDS分析(b~d)(b)晶界脱碳处; (c)晶内未脱碳处; (d)近表层晶界脱碳处Fig.6 Morphologies(a) and EDS analysis(b-d) of decarburization layer on the U76CrRE steel rail treated by process 3(b) grain boundary decarburization; (c) non decarburization in grain; (d) grain boundary decarburization near surface

3 结论

1) U76CrRE钢轨热处理分段冷却时,强制冷却介入温度为568 ℃时,可以消除钢轨脱碳层内的异常组织。

2) 钢轨表面急冷与相变潜热相互作用易在钢轨近表面形成等温层,冷却过程中在相变鼻尖温度以下(560~510 ℃)长时间停留是脱碳层内产生上贝氏体异常组织的温度条件,钢轨近表面晶界处脱碳严重为上贝氏体组织形成提供了化学成分条件。

3) U76CrRE钢轨的最佳热处理工艺为淬火开冷温度780 ℃,淬火时间120 s(20 s+100 s),淬火终冷温度控制在410 ℃,返温温度控制在540 ℃。