Q&P工艺对5CrMnNiMo超高强度钢组织及性能的影响

索忠源, 杜 阳, 付立铭, 单爱党

(1. 吉林化工学院 机电工程学院, 吉林 吉林 132022;2. 上海交通大学 材料科学与工程学院, 上海 200240)

Q&P (Quenching and partitioning)工艺是2003年开始由Speer等[1-3]提出的可使钢材获得比常规热处理更高强度与塑性的新工艺方法。如何精确控制在淬火-配分过程中奥氏体的稳定性及其相比例、尺寸、形态等影响因素,是成功开发Q&P钢的关键技术[4-6]。目前国内外研究主要集中在讨论淬火开始温度、终淬温度、配分温度等工艺参数变化的影响,配分时间基本控制在10~20 min,有关长时配分时间的试验与理论报道较少[7-9]。

本文对5CrMnNiMo中碳钢采用了不同配分时间的热处理工艺,分析了Q&P处理过程中的组织转变及其强度、塑性变化趋势,探讨了配分时间对其组织与性能的影响,为开发先进Q&P高强钢提供理论及实践依据。

1 试验材料及方法

试验5CrMnNiMo中碳钢为自行设计,采用真空电弧炉熔炼后,经在1150 ℃保温30 min完全均热化后,在两辊轧机下经多道热轧至厚2.5 mm左右水淬。试验钢的化学成分如表1所示。使用线切割将钢板加工成标准拉伸试样。

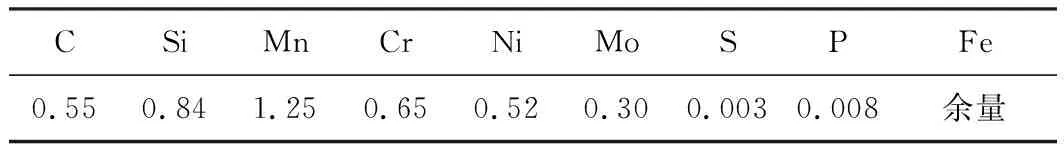

表1 试验钢的化学成分(质量分数,%)

具体的Q&P 热处理工艺如图1所示。首先将试样置于820 ℃盐炉中保温5 min,使其奥氏体化,水淬冷到室温,形成马氏体后,在350~210 ℃的硝盐中配分,具体工艺分为A、B、C 3种,其中工艺A为350 ℃盐浴,保持5 min 后水冷;工艺B为350~210 ℃盐浴均匀缓慢冷却6 h后水冷;工艺C为350 ℃盐浴恒温24 h后水冷。通过不同时间的配分,使马氏体中的碳扩散到奥氏体中,稳定残留奥氏体。

图1 Q&P热处理工艺示意图Fig.1 Schematic illustration of the Q&P heat treatment processes

利用JSM6460扫描电镜测试不同Q&P工艺试样的显微组织形貌;在Zwick万能试验机上以1×10-3s-1应变速率进行室温拉伸试验;通过X射线衍射(XRD,Rigakud/Max-2550 PC)研究Q&P处理试样拉伸前后的物相组成变化规律,残留奥氏体的体积分数由Jade分析软件测定[10-11];利用场发射JSM-7600F电子背散射衍射(EBSD)对拉伸断口前沿裂纹及显微组织进行分析,确定试验钢在塑性变形过程中的TRIP效应。

2 试验结果与讨论

2.1 配分时间对显微组织的影响

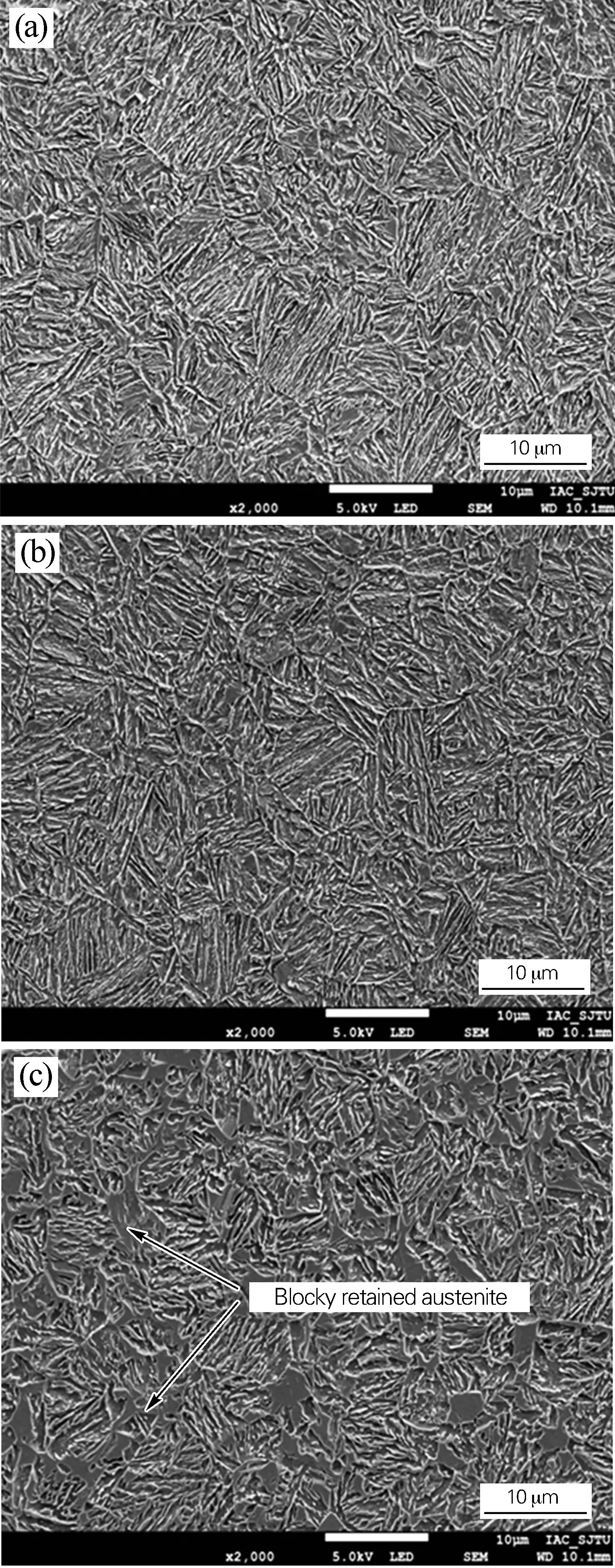

图2为不同Q&P工艺下试验钢的SEM形貌。通过对比分析,发现3种配分时间下,试样中均出现明显板条状马氏体组织,且在6 h非等温配分时间以内,马氏体有序整条贯穿于原奥氏体晶粒,在马氏体板条束间有少量白色细小的颗粒状碳化物析出。在等温配分时间为5 min(见图2(a))时,马氏体中脱溶出的碳量少,马氏体体积分数较大,且脱溶出来的游离碳也由于配分时间太短无法使所有的残留奥氏体都得到富碳,残留奥氏体以片状形式存在于马氏体板条间。图2(b) 为在350~210 ℃温度区间盐浴均匀缓慢冷却6 h 后水冷的显微组织,可见马氏体板条方向性仍较强,残留奥氏体含量增多,由片状过渡到块状残留奥氏体。随着等温配分时间增加到24 h,如图2(c)所示,马氏体含量进一步减少的同时马氏体的形态发生了弯曲,因马氏体/奥氏体相界面迁移所致板条界面变得不明显[5]。同时,因配分温度较高,时间长,碳原子扩散充分,残留奥氏体完全由片状转变为块状(如图2(c)箭头所示),体积分数明显增大。

图2 不同Q&P工艺下试验钢的显微组织(a)工艺A;(b)工艺B;(c)工艺CFig.2 Microstructure of the tested steel under different Q&P processes(a) process A; (b) process B; (c) process C

2.2 配分时间对力学性能的影响

图3为不同Q&P工艺下试验钢的拉伸曲线。从图3可以看出,试样在经过Q&P工艺处理后,特别是在等温配分5 min时,抗拉强度高达2230 MPa。随着等温配分时间的延长,马氏体中碳原子能充分扩散到残留奥氏体中,导致马氏体内碳含量降低,畸变能减小,抗拉强度逐步降低至1360 MPa。配分时间加长,碳原子更多地从马氏体中扩散到残留奥氏体中,进一步提升残留奥氏体的稳定性。拉伸时,残留奥氏体发生相变,使试样产生的集中应力得到减缓,推迟了试样缩颈和裂纹的形成,最终使得总伸长率增加,伸长率由等温配分5 min时的3.9%提高到等温配分24 h时的14.0%左右。配分长时处理后,因残留奥氏体由片状转为块状,其在应力作用下更容易产生滑移[12],屈服强度降低。具体的拉伸性能数据如表2所示。

图3 不同Q&P工艺下试验钢的工程应力-应变曲线Fig.3 Engineering stress-strain curves of the tested steel under different Q&P processes

表2 不同Q&P工艺下试验钢的拉伸性能及残留奥氏体含量

图4为经工艺C处理后试验钢拉伸前后标距位置的XRD图谱。可以看出拉伸后{111}、{200}和{220}晶面的残留奥氏体衍射峰消失,这意味着几乎所有标距附近的残留奥氏体在拉伸过程中转变为马氏体。残留奥氏体发生了TRIP效应,即在塑性变形过程中残留奥氏体转变为马氏体,这与之前报道中出现的TRIP效应相一致[13-14]。残留奥氏体向马氏体的应变诱导相变可以适应相变应力,使其具有良好的塑性和能量吸收性能,不易产生微裂纹,如图5所示拉伸断口前沿的EBSD形貌。块状残留奥氏体在协调变形过程中,能将应力很好的分散和转移,应力分布均匀,因此在变形过程中,配分时间短的残留奥氏体呈片状,其协调变形能力和分散应力较差,一旦出现裂纹,就会造成应力集中并开裂,严重地影响其塑性伸展,如图5(a,b)所示。当残留奥氏体呈块状时,其在发生TRIP效应过程中,转变为的马氏体也呈块状,应力均匀分布于断裂前沿,韧性进一步增强,如图5(c,d)所示。

图4 工艺C下试验钢拉伸前后的XRD图谱Fig.4 XRD patterns of the tested steel under process C before and after tensile testing

图5 不同Q&P工艺下试验钢拉伸断口前沿的EBSD形貌(a,b)工艺A;(c)工艺B;(d)工艺CFig.5 EBSD morphologies of tensile fracture front of the tested steel under different Q&P processes(a,b) process A; (c) process B; (d) process C

3 结论

1) 5CrMnNiMo超高强度钢在350 ℃下等温配分5 min、24 h及非等温配分6 h后,显微组织均由马氏体+残留奥氏体+少量粒状碳化物组成。

2) 等温配分5 min后,试验钢获得高达2230 MPa的抗拉强度,抗拉强度经等温配分24 h后降低到1360 MPa,塑性变形量由等温配分5 min后的3.92%增加到等温配分24 h后的13.53%。

3) 非等温配分处理6 h后,其抗拉强度为1560 MPa,塑性变形量高达14.62%。

4) 随着等温配分时间的增加,试验钢中残留奥氏体由片状逐渐转变为块状,EBSD表明变形过程中的TRIP效应是提升试验钢塑性的主要原因。