离焦量对MoS2改性Fe-Cr-Mo-Si合金涂层组织与性能的影响

董 月, 舒林森,2

(1. 陕西理工大学 机械工程学院, 陕西 汉中 723001; 2. 陕西省工业自动化重点实验室, 陕西 汉中 723001)

40Cr钢因其具备良好的韧性、塑性、淬透性和加工性,被广泛应用于轴类、齿轮、蜗杆、模具等机械零件当中,但在高温高压等恶劣工况下运行时,零件工作表面很容易被磨损、腐蚀甚至断裂而失效[1-3]。激光熔覆技术不仅具备熔覆层变形小、基体热影响区小、界面结合强度高等优势,同时具有环保、绿色无污染等特点。因此,对零件进行激光熔覆再制造修复,符合我国建设资源节约型社会,实现可持续发展的重大战略[4-5]。目前,关于碳钢、不锈钢、结构钢、高温合金钢等材料的激光熔覆技术已有大量研究。熔覆材料除了铁基[6]、镍基[7]、钴基[8]自熔性合金粉末外,在粉末中添加增强相逐步成为研究热点。王东生等[9]采用激光熔覆技术制备了NiCrBSi/WC-Co复合涂层,该复合涂层硬度相比基材提高3倍。Yang等[10]在H13粉末中加入Y2O3粉末和WC粉末作为强化相,通过Y2O3加速了WC粒子分解,提高了复合涂层的均匀性。白杨等[11]采用激光熔覆技术在Q235钢表面制备了316L不锈钢耐蚀底层和316L+(ZrO2-8%Y2O3)防滑面层,复合涂层的耐蚀性和耐高温性能较好。李眉葭等[12]在TC4钛合金表面激光熔覆了Ni60+Ti3SiC2混合粉末,制备了Ni基自润滑复合涂层,使摩擦因数降低约50%。Liu等[13]探究了扫描速度对熔覆层组织与性能的影响,发现在300 mm/s的扫描速度下,可制备出摩擦因数低、磨损率低的镍基自润滑涂层。激光熔覆是复杂的瞬态热物理化学反应过程,工艺参数控制不当将直接影响熔覆层质量。其中,离焦量的大小直接决定着光斑直径及其能量分布密度[14],影响涂层质量稳定性。因此,研究离焦量对熔覆层组织与性能的影响至关重要[15-16]。

鉴于此,本文在40Cr钢基体上熔覆制备了MoS2改性的Fe基复合涂层,研究了离焦量对涂层宏观形貌、微观组织、显微硬度及摩擦磨损性能的影响,以期为40Cr钢表面高性能合金涂层的应用提供参考。

1 试验材料及方法

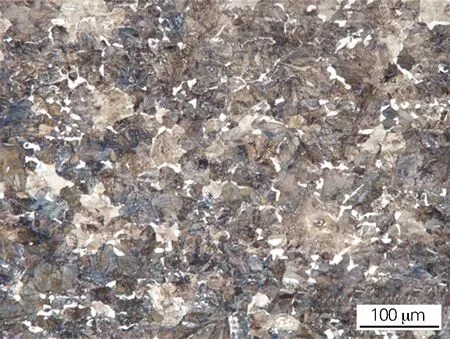

试验基体材料为正火态40Cr钢,显微组织如图1所示,可见组织由铁素体和珠光体组成,基材尺寸为200 mm×100 mm×10 mm,使用前用砂纸打磨并做清洁处理。熔覆材料为MoS2+Fe-Cr-Mo-Si混合粉末,MoS2质量分数为3%,粉末形貌如图2所示。其中,Fe-Cr-Mo-Si合金粉末和40Cr钢基材的化学成分如表1 所示。熔覆试验前,利用球磨机将MoS2粉末与Fe-Cr-Mo-Si合金粉末在300 r/min转速下混合12 h,并在真空干燥箱中烘干备用。

图1 正火态40Cr钢的显微组织Fig.1 Microstructure of the normalized 40Cr steel

图2 激光熔覆粉末的微观形貌Fig.2 Morphologies of the laser clad powder(a) Fe-Cr-Mo-Si; (b) MoS2

表1 Fe-Cr-Mo-Si合金粉末与40Cr钢基材的化学成分(质量分数,%)

激光熔覆试验采用了四路同步同轴送粉模式,使用的光纤激光熔覆设备由YLS-3000型半导体激光器、ABB机器人手臂、ZF-KDPZ熔覆头、CWFL水冷装置和RH-DFOM双筒送粉器组成,载粉气和保护气均采用纯度为99.99%的氩气。试验采用多次单因素及多因素正交试验优化得到的较优的工艺参数:激光功率P=1500 W、扫描速度Vs=12 mm/s、送粉速率Vf=18 g/min、搭接率40%。选择3种离焦量:h1=0 mm、h2=1 mm、h3=2 mm,以探究不同离焦量对复合激光熔覆涂层组织与摩擦磨损性能的影响。

在熔覆试验完成后,采用线切割制备金相试样及摩擦磨损样块。用体积分数为4%硝酸酒精溶液对磨抛后的金相试样进行腐蚀,使用VHX-7000型超景深显微镜进行组织观测;利用HV-1000型显微硬度计对复合涂层试样显微硬度进行测定,载荷砝码为0.5 kg,加载时间为10 s;通过MMW-2型摩擦磨损试验机在室温(25 ℃)下进行摩擦磨损试验,摩擦磨损试样的尺寸均为38 mm×38 mm×6 mm,表面粗糙度为1.7 μm,复合涂层及Fe基涂层(未添加MoS2)样块磨损试验参数均设置为载荷50 N,转速100 r/min,磨损时间20 min。试验前后将样块用酒精清洗并在室温下干燥,用电子天平(精度为0.001 g)进行磨损量测量,磨损试验机的主机自动记录摩擦因数曲线,利用超景深显微镜对磨损后试样的表面形貌进行观测。

2 试验结果与讨论

2.1 表面形貌

图3为不同离焦量下复合涂层的截面形貌及其宏观形貌。可以看出,3个试样的涂层均无宏观裂纹、气孔等缺陷。其中,离焦量为0、1 mm时复合涂层表面附着部分未熔粉末颗粒,具有较高的粗糙度;离焦量h3=2 mm时复合涂层表面光滑平整,粗糙度最小,复合涂层与基材间冶金结合最优。分析发现,光束能量密度均匀性随着离焦量增加而提高,适当提高离焦量有助于加强复合涂层与基材冶金结合,并促使表面附着粉末颗粒熔化,使复合涂层表面光洁度提升。

图3 不同离焦量下MoS2+Fe-Cr-Mo-Si复合涂层的截面形貌Fig.3 Crass-sectional morphologies of the MoS2+Fe-Cr-Mo-Si composite coating under different defocusing amount(a) 0 mm; (b) 1 mm; (c) 2 mm

图4为复合涂层截面几何尺寸测量示意图及几何尺寸测量结果。复合涂层由上到下依次为熔覆层(CZ)、熔化区(MZ)、热影响区(HAZ)及基材(Sub)。可见,随着离焦量的增大,复合涂层深度和宽度减小,高度增大。当激光功率、扫描速度等其他熔覆工艺参数不变时,激光能量密度随离焦量的增大而减小,到达基体且被基体和粉末吸收形成熔池的能量减小,进入熔池内粉末量减小,形成熔池区域面积变小,因而熔深在离焦量为0~2 mm间呈下降趋势。

图4 MoS2+Fe-Cr-Mo-Si复合涂层截面几何尺寸测量示意图(a)和测量结果(b)Fig.4 Schematic diagram(a) and measurement results(b) of geometric dimension measurement of cross section of the MoS2+Fe-Cr-Mo-Si composite coating

2.2 微观组织

图5为不同离焦量下复合涂层垂直截面的显微组织。可见,受熔池凝固过程中凝固速度R和温度梯度G的影响,复合涂层显微组织从底部到顶部呈现出规律性变化,依次为复合涂层底部平面晶和柱状晶区、复合涂层中部树枝晶区、复合涂层顶部等轴晶区。在复合涂层底部区域,图5(i)中可以清晰观察到结合处有平面晶出现,图5(c,f)则不明显。主要原因是激光能量密度随离焦量的增大而减小,导致温度梯度降低,结晶参数G/R减小,平面晶生长受到抑制。在复合涂层中部区域,温度梯度较大,树枝晶具有较好的生长条件,且随离焦量增大,树枝晶组织越粗大。在复合涂层顶部区域,随着离焦量的增大,温度梯度减小,使得晶粒尺寸变小,从图5(g)可见,当离焦量为2 mm时,等轴晶晶粒更加细小,组织也更加致密。在熔合线下方是热影响区,该区域主要由马氏体组织形成,白色部分为残留奥氏体,其主要原因为在熔覆过程中,熔池内产生的热量快速传递到40Cr钢基体,基体吸收激光能量后发生相变,从而转变为硬度较高的马氏体组织。

图5 MoS2+Fe-Cr-Mo-Si复合涂层垂直截面的显微组织Fig.5 Microstructure of vertical section of the MoS2+Fe-Cr-Mo-Si composite coating

2.3 显微硬度

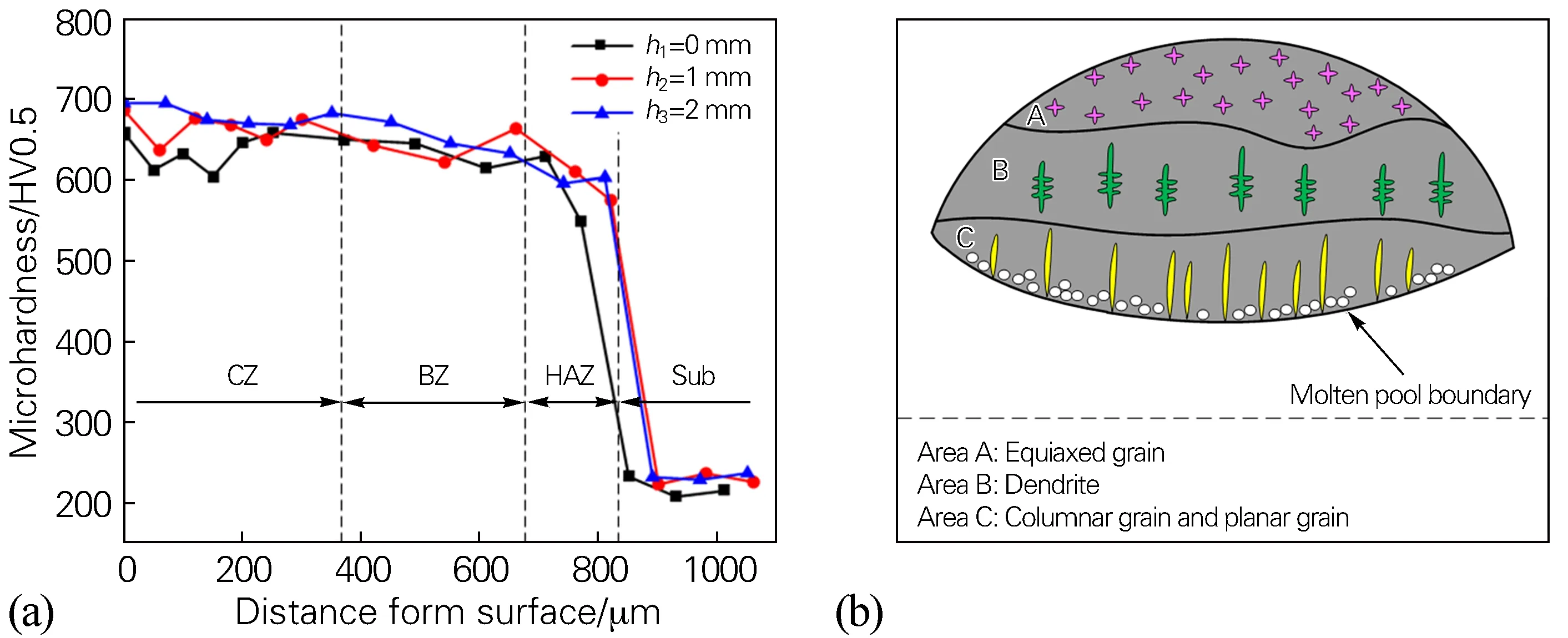

图6(a)为不同离焦量下复合涂层显微硬度分布曲线。可见,3种离焦量下的显微硬度均呈阶梯状下降趋势,复合涂层硬度明显高于基材硬度。其中,离焦量h3=2 mm时,复合涂层上部显微硬度值最大,达696.1 HV0.5,其值约为40Cr钢基材(Sub)平均硬度(230.6 HV0.5)的3倍。主要原因在于复合涂层组织晶粒大小影响复合涂层硬度,晶粒尺寸相对越小,复合涂层的显微硬度越大,复合涂层截面组织晶粒大小特征如图6(b)所示。当离焦量为h3=2 mm时硬度值分布曲线最为稳定,而离焦量为h1=0 mm和h2=1 mm时硬度值分布曲线波动较大。主要原因在于当离焦量相对较小时,激光能量密度较大且分布不均匀,使得光斑中心与边缘的能量密度差较大,导致基材与复合涂层间的冶金结合强度不理想以及复合涂层各区域组织晶粒生长不均匀,因此硬度值分布曲线不稳定。由于基材元素对复合涂层产生的局部稀释,导致复合涂层下部的熔化区(BZ)硬度值有所下降,而位于熔化区之下的热影响区(HAZ)硬度明显高于基材,其原因在于40Cr钢基材部分组织向马氏体组织转变。

图6 不同离焦量下MoS2+Fe-Cr-Mo-Si复合涂层熔覆试样的显微硬度分布曲线(a)和截面组织晶粒大小特征(b)Fig.6 Microhardness distribution curves(a) and grain size characteristics of section structure(b) of the MoS2+Fe-Cr-Mo-Si composite coating clad specimen with different defocusing amounts

2.4 摩擦磨损性能

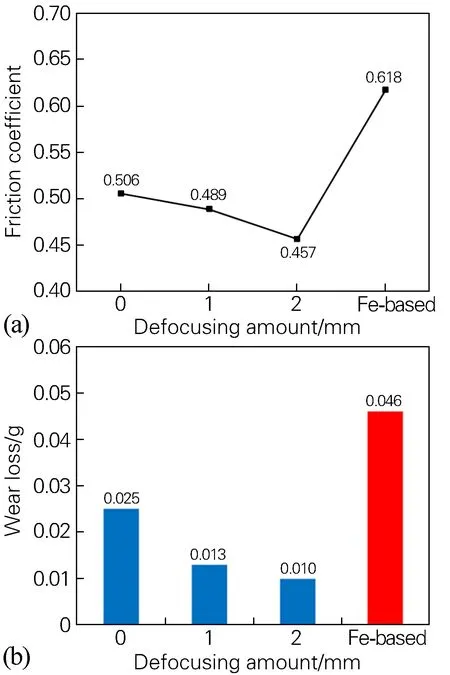

图7(a)为相同磨损条件下4组试样的平均摩擦因数。可见,复合涂层平均摩擦因数分别为0.506、0.489、0.457,远小于Fe基涂层的平均摩擦因数(0.618),主要原因是MoS2润滑相降低了涂层摩擦因数。熔覆高温使MoS2受热分解,与复合涂层中合金元素生成硫化物,且硫化物具有层片状的易滑移结构特征,起到润滑作用。当离焦量增加时,激光能量分布均匀性增大,使MoS2润滑相充分分解,润滑作用提升,所以摩擦因数随着离焦量的增加呈下降趋势。由图7(b)可见,复合涂层磨损量随着离焦量增大而减小,与复合涂层摩擦因数规律性保持一致。离焦量为2 mm的复合涂层试样磨损量为0.010 g,仅为Fe基涂层磨损量的21.7%,表明MoS2改性Fe-Cr-Mo-Si合金涂层耐磨性能良好。

图7 不同离焦量下MoS2+Fe-Cr-Mo-Si复合涂层及Fe基涂层的摩擦因数(a)与磨损量(b)Fig.7 Friction coefficient(a) and wear loss(b) of the MoS2+Fe-Cr-Mo-Si composite coating with different defocusing amounts and Fe-based coating

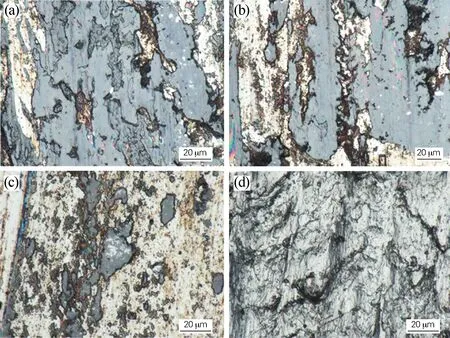

图8为4种试样的磨损表面形貌。复合涂层磨损表面出现较细浅且平行于滑动方向的犁沟,并出现大块粘着物,主要磨损机制为磨粒磨损和粘着磨损。Fe基涂层磨损表面非常粗糙,出现较深的犁沟和小凹坑,主要由于脱落的磨屑在摩擦过程中充当硬质磨粒,导致表层材料出现断裂剥落产生局部疲劳,从而形成凹坑,主要磨损机制为磨粒磨损及疲劳剥落磨损。从图8可以看出,当离焦量为2 mm时,复合涂层表面磨损程度最小,耐磨性能更好,主要原因为复合涂层在激光高能密度作用下,其内部生成润滑作用较好的硫化物润滑膜,从而显著提升复合涂层表面耐磨性能。

图8 不同离焦量下MoS2+Fe-Cr-Mo-Si复合涂层(a~c)及Fe基涂层(d)的磨损表面形貌Fig.8 Worn surface morphologies of the MoS2+Fe-Cr-Mo-Si composite coating with different defocusing amounts(a-c) and Fe-based coating(d)(a) 0 mm; (b) 1 mm; (c) 2 mm

3 结论

1) 采用激光熔覆技术在40Cr钢上制备MoS2改性的Fe-Cr-Mo-Si合金复合涂层。随着离焦量的增大,复合涂层表面越光滑平整,复合涂层与基材间冶金结合越好,当离焦量为2 mm时,复合涂层表面粗糙度最小,结合面无气孔、裂纹等缺陷。

2) 复合涂层上部形成了等轴晶组织,中部为粗大的树枝晶,底部存在垂直熔合线生长的柱状晶及沿着基体表面生长的平面晶。其中,离焦量为2 mm时,复合涂层上部显微硬度值最高,达696.1 HV0.5,约为基材硬度(230.6 HV0.5)的3倍;离焦量为2 mm时硬度分布最为稳定,而离焦量为0 mm和1 mm时硬度值存在波动。

3) 在相同磨损工况下,复合涂层平均摩擦因数及磨损量远小于Fe基涂层,但复合涂层平均摩擦因数及磨损量随离焦量增大而减小;复合涂层主要磨损机制为磨粒磨损和粘着磨损,在离焦量达到2 mm时复合涂层耐磨性能最好,而Fe基涂层以磨粒磨损和疲劳剥落磨损机制为主。