某含铜砷金精矿综合回收金银铜焙烧试验研究

秦春彬 刘丹丹 郭建东 刘永胜

摘要:某含铜砷金精矿采用硫酸化焙烧生产工艺进行处理,酸浸铜浸出率仅为86.03 %,金、银氰化浸出率分别为92.00 %、53.00 %,有价金属金、银、铜回收效果均不理想。针对该含铜砷金精矿性质,采用三级工艺,即一级还原焙烧+硫酸化焙烧、二级酸浸浸铜、三级氰化浸出工艺进行处理,并优化了试验条件。结果表明:在最佳条件下,该含铜砷金精矿添加氢氧化钠10.0 kg/t,经过600 ℃、1.0 h的还原焙烧,焙砂再添加8.0 %硫铁矿进行650 ℃、2.0 h的硫酸化焙烧,焙砂经酸浸浸铜,铜浸出率达到95.35 %;酸浸渣经氰化浸出,金、银浸出率分别为96.13 %、75.39 %,指标较好,实现了含铜砷金精矿的有效回收利用。

关键词:含铜砷金精矿;硫酸化焙烧;还原焙烧;硫铁矿;酸浸;氰化

中图分类号:TF831 文章编号:1001-1277(2022)05-0077-06

文献标志码:Adoi:10.11792/hj20220515

引 言

目前,对于难处理金矿石选冶预处理方法[1]主要有焙烧氧化[2]、加压氧化和生物氧化等3种基本工艺方法。焙烧氧化法作为传统工艺方法仍然以其工艺成熟、适应性强、操作简单和技术可靠、投资成本相对较低等特点成为金精矿预处理工艺中最具有吸引力的处理方法之一。焙烧氧化法通过焙烧将包裹金的硫化矿物分解为多孔的氧化物而使金充分暴露出来,生成有利于浸出的疏松、多孔状焙砂。对于含铜金精矿,焙烧后焙砂多用稀硫酸浸出铜后再氰化浸出提取金、银。但是,对于含铜砷金精矿,应用焙烧—氰化浸出工艺,仍然存在铜浸出率低、氰渣金品位偏高(平均在4~6 g/t)等问题,而一些特别难处理的含铜砷金精矿,其氰渣金品位更高。

针对含铜砷金精矿提高金、银、铜回收率的试验研究[3]较多,如添加硫化钠焙烧法[4]、添加氢氧化钠焙烧法[5]、两段焙烧法[6]、造锍捕金法[7]等,这些方法或是存在环保方面的不足,或是药剂消耗过大,或是流程复杂,或是生产成本较高,工艺不完善,这些问题阻碍了含铜砷金精矿资源的高值化利用。因此,亟需开发新技术和新工艺,进一步提高金、银、铜回收率,增加企业经济效益。

本次试验研究本着综合回收含铜砷金精矿中铜、金、银等有价金属的原则,对某含铜砷金精矿进行两段焙烧,即一段还原焙烧、二段硫酸化焙烧,然后焙砂酸浸,酸浸渣氰化浸出。该工艺有效提高了含铜砷金精矿的资源利用率,为黄金冶炼企业的可持续发展提供了技术支撑。

1 原料性质

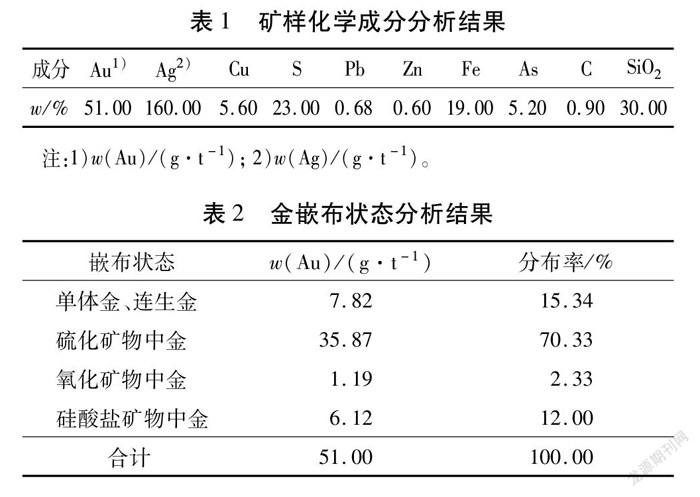

试验矿样为某矿山企业金矿石经过浮选产出的含铜砷金精矿。矿样中金属矿物种类较多,有毒砂、黄铁矿、黄铜矿、闪锌矿、方铅矿等,非金属矿物有石英、方解石、白云石、绢云母等。矿样化学成分分析结果见表1,金嵌布状态分析结果见表2。

从表1可以看出:该含铜砷金精矿金品位为51.00 g/t、银品位为160.00 g/t、铜品位达 5.60 %,采用适宜的工艺技术对其中的金、银、铜予以最佳化回收,可进一步提高该含铜砷金精矿资源的综合利用率。

2 还原焙烧—硫酸化焙烧原理及工艺流程

2.1 反应原理

在焙烧条件下,硫化矿物会转变为金属氧化物和金属硫酸盐。焙烧氧化法工艺原理是通过焙烧,将矿样中的砷、硫、有机碳等氧化,形成多孔的、渗透性好的焙砂,从而可提高金浸出率。黄铁矿、毒砂的焙烧反应,一般分为热分解和氧化2个阶段。

1)热分解:

4FeAsS 4FeS+As4,

2FeS2 2FeS+S2,

4FeAsS+4FeS2 8FeS+As4S4。

2)氧化:

As4+3O2 2As2O3,

S2+2O2 2SO2,

As4S4+7O2 2As2O3+4SO2,

FeS+2O2 FeO2+SO2,

4Fe3O4+O2 6Fe2O3,

2Fe2O3+As2O3 4FeO+As2O5。

含砷金精礦大多采用还原焙烧脱砷,使砷氧化转变为三氧化二砷气体,经过降温冷却、布袋收砷得以脱除。而硫化铜矿物在还原焙烧过程中,铜主要转变为硫化亚铜、氧化亚铜等,导致还原焙烧后稀酸酸浸时铜浸出率较低。

因此,通过还原焙烧消除毒砂等硫化矿物对金的包裹,添加硫铁矿进行硫酸化焙烧[8],实现铜矿物最大化地转化为硫酸铜,金得以充分单体解离,这是提高后续铜、金回收效果的关键。

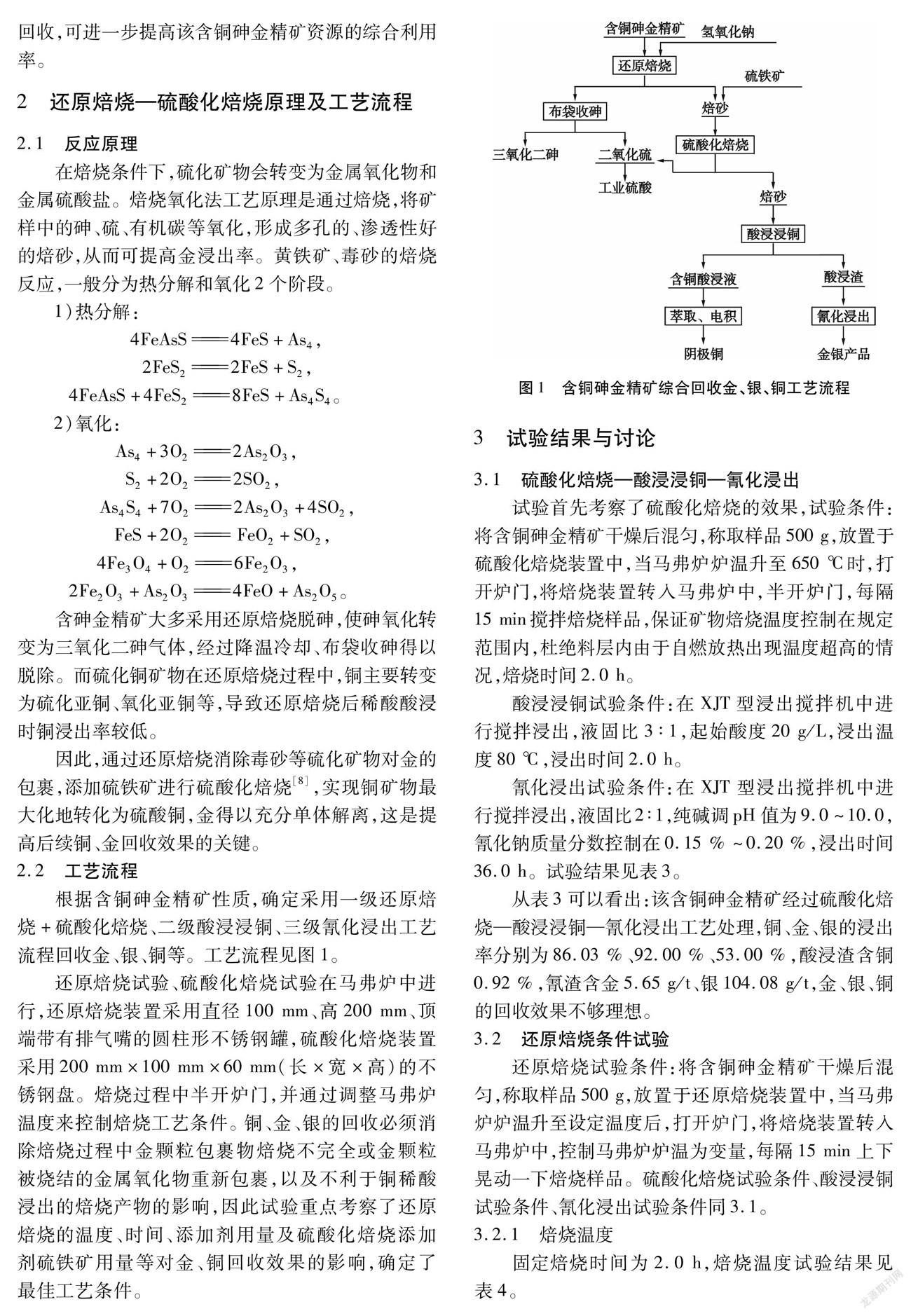

2.2 工艺流程

根据含铜砷金精矿性质,确定采用一级还原焙烧+硫酸化焙烧、二级酸浸浸铜、三级氰化浸出工艺流程回收金、银、铜等。工艺流程见图1。

还原焙烧试验、硫酸化焙烧试验在马弗炉中进行,还原焙烧装置采用直径100 mm、高200 mm、顶端带有排气嘴的圆柱形不锈钢罐,硫酸化焙烧装置采用200 mm×100 mm×60 mm(长×宽×高)的不锈钢盘。焙烧过程中半开炉门,并通过调整马弗炉温度来控制焙烧工艺条件。 铜、金、银的回收必须消除焙烧过程中金颗粒包裹物焙烧不完全或金颗粒被烧结的金属氧化物重新包裹,以及不利于铜稀酸浸出的焙烧产物的影响,因此试验重点考察了还原焙烧的温度、时间、添加剂用量及硫酸化焙烧添加剂硫铁矿用量等对金、铜回收效果的影响,确定了最佳工艺条件。

3 试验结果与讨论

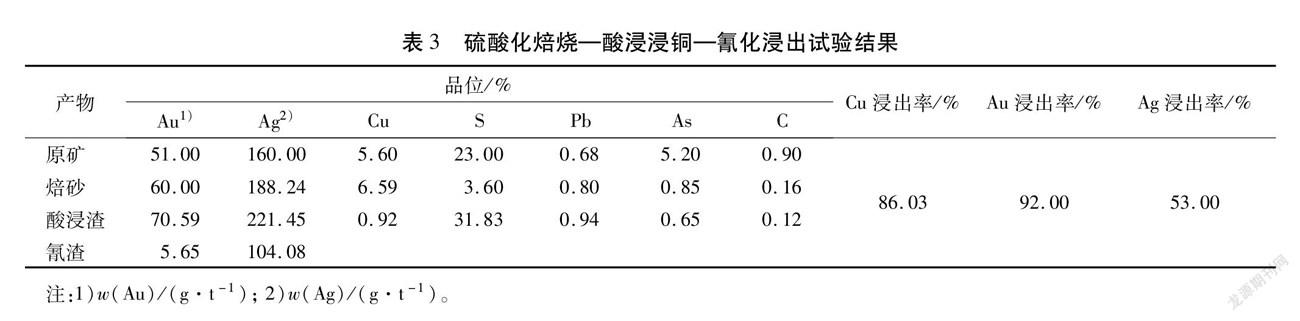

3.1 硫酸化焙烧—酸浸浸铜—氰化浸出

试验首先考察了硫酸化焙烧的效果,试验条件:将含铜砷金精矿干燥后混匀,称取样品500 g,放置于硫酸化焙烧装置中,当马弗炉炉温升至650 ℃时,打开炉门,将焙烧装置转入马弗炉中,半开炉门,每隔15 min 搅拌焙烧样品,保证矿物焙烧温度控制在规定范围内,杜绝料层内由于自燃放热出现温度超高的情况,焙烧时间2.0 h。C207F681-FC2A-49CC-96B8-47A6D09B3641

酸浸浸铜试验条件:在XJT型浸出搅拌机中进行搅拌浸出,液固比3 ∶1,起始酸度20 g/L,浸出温度80 ℃,浸出时间2.0 h。

氰化浸出试验条件:在XJT型浸出搅拌机中进行搅拌浸出,液固比2 ∶1,纯碱调pH值为9.0~10.0,氰化钠质量分数控制在0.15 %~0.20 %,浸出时间36.0 h。试验结果见表3。

从表3可以看出:该含铜砷金精矿经过硫酸化焙烧—酸浸浸铜—氰化浸出工艺处理,铜、金、银的浸出率分别为86.03 %、92.00 %、53.00 %,酸浸渣含铜0.92 %,氰渣含金5.65 g/t、银104.08 g/t,金、银、铜的回收效果不够理想。

3.2 还原焙烧条件试验

还原焙烧试验条件:将含铜砷金精矿干燥后混匀,称取样品500 g,放置于还原焙烧装置中,当马弗炉炉温升至设定温度后,打开炉门,将焙烧装置转入马弗炉中,控制马弗炉炉温为变量,每隔15 min上下晃动一下焙烧样品。硫酸化焙烧试验条件、酸浸浸铜试验条件、氰化浸出试验条件同3.1。

3.2.1 焙烧温度

固定焙烧时间为2.0 h,焙烧温度试验结果见表4。

从表4可以看出:铜、金、银的浸出率随焙烧温度的升高呈增加趋势,但当焙烧温度超过600 ℃时,铜、金的浸出率呈缓慢下降趋势。综合考虑,还原焙烧温度600 ℃为宜。

3.2.2 焙烧时间

固定焙烧温度600 ℃,焙烧时间试验结果见表5。

从表5可以看出:铜、金、银的浸出率随焙烧时间的增加呈增大趋势,但当焙烧时间超过2.0 h时,铜、金的浸出率呈缓慢下降趋势,而银浸出率增加不明显;这主要是由于随着焙烧时间的延长,部分已充分暴露的金颗粒被烧结产物重新包裹所致,同时焙烧产物铜的硫酸盐或氧化物重新结合其他金属氧化物或硅酸盐,导致铜浸出率明显降低。综合考虑,焙烧时间2.0 h为宜。

3.2.3 添加剂用量

由上述条件试验结果可知,采用还原焙烧、硫酸化焙烧、酸浸浸铜、氰化浸出工艺,氰渣中银品位均大于 98 g/t,银浸出率仅有55 %左右。有研究表明,选择适宜的钠盐作为焙烧添加剂,能够有效提高金精矿中有价金属银的回收效果。因此,进行了以氢氧化钠作为焙烧添加剂提高银浸出率的试验。固定焙烧温度600 ℃、焙烧时间2.0 h,添加剂用量(按含铜砷金精矿计)试验结果见表6。

从表6可以看出:铜、金、银的浸出率随氢氧化钠用量的增加整体呈增大趋势,尤其是银浸出率增长更加明显;当氢氧化钠用量超过10.0 kg/t时,铜浸出率基本稳定,但金、银的浸出率呈缓慢下降趋势。综合考虑,添加剂氢氧化钠用量10.0 kg/t为宜。

3.3 硫酸化焙烧添加剂硫铁矿用量

在最佳还原焙烧温度、时间和添加剂用量条件下,该含铜砷金精矿处理后,氰渣含金3.10 g/t、银55.00 g/t,酸浸渣含銅0.56 %,因此需要进一步提高金、银、铜的回收率,以达到资源综合利用的目的。还原焙烧脱砷过程中,同时伴随矿物中硫的燃烧脱除,导致硫酸化焙烧工艺因矿物中硫含量降低,减弱了焙烧过程的硫酸化气氛,出现铜氧化物及铜与其他金属氧化物共存的状态,使得铜难以在后续酸浸试验中进入酸浸溶液中,铜浸出率降低。因此,还原焙烧焙砂添加硫铁矿进行硫酸化焙烧,提高铜向硫酸铜生成方向的转化率,进而提高后续酸浸试验铜浸出率。

固定还原焙烧试验条件为焙烧温度600 ℃、焙烧时间2.0 h、氢氧化钠用量10.0 kg/t。固定硫酸化焙烧试验条件为焙烧温度650 ℃,焙烧时间2.0 h,硫铁矿含硫48 %、用量为变量。其他条件同3.1。硫酸化焙烧添加剂硫铁矿用量试验结果见表7。

从表7可以看出:铜、金、银的浸出率随添加剂硫铁矿用量的增加而提高;当硫铁矿用量超过8.0 %时,铜浸出率基本稳定,但金、银的浸出率呈下降趋势。综合考虑,硫酸化焙烧添加剂硫铁矿用量8.0 %为宜。

3.4 综合试验

根据上述最佳试验条件,对含铜砷金精矿采用一级还原焙烧+硫酸化焙烧、二级酸浸浸铜、三级氰化浸出工艺流程进行综合平行试验,结果见表8。从表8可以看出:在最佳条件下,酸浸渣铜品位为0.28 %,氰渣金、银品位分别为2.69 g/t、55.00 g/t,金、银、铜的浸出率分别达到96.13 %、75.39 %、95.35 %,回收效果较好。

4 结 论

1)通过对某含铜砷金精矿采用一级还原焙烧+硫酸化焙烧、二级酸浸浸铜、三级氰化浸出工艺处理,铜浸出率达到95.35 %,金、银浸出率分别达到96.13 %、75.39 %,取得了较好的回收效果,解决了含铜砷金精矿金、铜回收不彻底的技术难题,实现了资源高值化利用。

2)该工艺方法可从含铜砷金精矿中有效回收有价金属,并采用氢氧化钠作为还原焙烧添加剂、硫铁矿作为硫酸化焙烧添加剂,同时考察和优化了各段焙烧工艺技术参数,金、银、铜综合回收效果明显,破解了含铜砷金精矿铜回收效果不理想的问题,同时显著提高了金、银的氰化浸出率,形成了含铜砷金精矿资源高效回收技术工艺路线。

3)该工艺方法整套工艺流程顺畅、无新增设备,操作方法简单,添加剂用量及生产成本低,便于工业生产控制,提高了资源综合回收率,为黄金冶炼行业生产企业有效处理含铜砷金精矿提供了借鉴,具有广泛的推广和应用价值。

[参 考 文 献]

[1] 王力军,刘春谦.难处理金矿石预处理技术综述[J].黄金,2000,21(1):38-45.

[2] 袁朝新,王云.含砷、锑、碳难处理金精矿焙烧氰化提金工艺研究[J].有色金属(冶炼部分),2003(3):32-34.

[3] 薛光.在金精矿焙烧氰化浸出工艺中对提高金、银、铜回收率的试验研究[J].黄金,2002,23(4):38-40.C207F681-FC2A-49CC-96B8-47A6D09B3641

[4] 薛光,于永江.提高含砷铜金精矿焙烧—氰化工艺金、银、铜回收率的试验研究[J].黄金,2005,26(5):34-37.

[5] 薛光.加氢氧化钠提高焙烧—氰化法银浸出率的试验研究[J].有色冶炼,2002(5):19-21.

[6] 寇文胜,陈国民.提高难浸金精矿两段焙烧工艺金氰化浸出率的研究与实践[J].黄金,2012,33(5):47-49.

[7] 侯金刚,董凤书,赵俊蔚,等.造锍捕金工艺处理复杂金精矿试验研究[J].黄金,2013,34(6):60-62.

[8] 周伟杰,张玉杰,蔡淑霞,等.铜钴复杂硫化矿的硫酸化焙烧试验研究[J].化工冶金,1994,15(1):57-60.

Experimental study of roasting cyanidation for comprehensive recovery of gold,

silver and copper from a gold concentrate containing copper and arsenic

Qin Chunbin1,Liu Dandan2,Guo Jiandong2,Liu Yongsheng2

(1.Yantai Gold College; 2.Shandong Guoda Gold Co.,Ltd.)

Abstract:A gold concentrate containing copper and arsenic was treated by sulphation roasting.The acid leaching rate of copper was only 86.03 %,and the cyanide leaching rates of gold and silver were 92.00 % and 53.00 % respectively.The recovery of valuable metals,silver and copper,was not satisfactory.The three-stage process,that is first-stage reduction roasting+sulfuric acid roasting,second-stage acid leaching of copper and third-stage cyanide leaching of gold,was adopted in the experiment,and the experimental conditions were optimized.The results show that under the optimal conditions,the gold concentrate containing copper and arsenic with the addition of sodium hydroxide 10.0 kg/t is through reduction roasting at 600 ℃ for 1.0 h,the roasting slag with the addition of 8.0 % pyrite is through sulphation roasting at 650 ℃ for 2.0 h,and the leaching rate of copper after acid leaching of roasting slag is up to 95.35 %;the acid leaching slag is subject to cyanide leaching of gold,and the leaching rates of gold and silver are as good as 96.13 % and 75.39 % respectively,realizing effective recovery and utilization of gold concentrate containing copper and arsenic.

Keywords:gold concentrate containing copper and arsenic;sulphation roasting;reduction roasting;pyrite;acid leaching;cyanidation

收稿日期:2022-01-10; 修回日期:2022-04-03

作者簡介:秦春彬(1987—),男,山东烟台人,讲师,硕士,研究方向为机电设备及金精矿有价元素综合回收;山东省招远市滨海大道996号,烟台黄金职业学院,265400;E-mail:532584622@qq.comC207F681-FC2A-49CC-96B8-47A6D09B3641