战斗部飞行可靠性评估方法研究

董军超,朱重阳,陈津虎

(北京强度环境研究所,北京 100076)

战斗部作为导弹最重要的有效载荷,承担着毁伤目标的重要任务,准确评估弹上战斗部的可靠度,对掌握弹上战斗部可靠性水平和全弹可靠性评估起着至关重要的作用。对于产品的可靠性评估,最直接准确的评估方法是成败型的二项分布法,但对于高可靠性的产品,该方法要求样本数量较大。在置信度不小于90%的前提下,要验证产品的可靠度达到0.999,需要2 000多发产品进行试验,且无一发失效。对于拔销器等结构简单、数量大的典型火工品,可依据GJB 376—87《火工品可靠性评估方法》中基于二项分布的计数法对火工品可靠性进行评估。战斗部不同于火工品,是典型的高可靠、小子样含能产品。由于工程中受到成本、研制进度、安全等因素制约,战斗部在研制及定型阶段的试验样本量小,并且用于可靠性评估的参数很难获取,所以战斗部的小子样问题尤其突出。

针对战斗部飞行可靠性评估方法尚处于起步阶段,在工程中主要是利用安全系数等设计信息,结合工程经验得到战斗部飞行可靠性大于指标要求的结论。在理论研究中,也较少有学者对战斗部的可靠性评估方法进行系统的研究。为了解决高可靠、小子样弹上战斗部可靠性评估难题,本文通过对战斗部的可测量试验数据进行分析,结合评估方法的特点,提出一种弹上战斗部飞行可靠度评估方法。

本文结合试验数据特点,对基准设计许用值的安全系数法、最大熵试验法和L-M法进行深入研究。首先根据战斗部结构功能特点,建立可靠性模型,它包含了壳体强度、主装药安定性及主装药正常起爆3个可靠性单元。通过基准设计许用值的安全系数法对壳体强度的可靠性进行评估,利用最大熵试验法,基于可靠性信息等值原理,评估主装药安定和主装药正常起爆的可靠性。最后,将各单元可靠性数据转化为成败型数据,通过L-M法对战斗部系统进行可靠性综合评估。

1 战斗部可靠性模型构建

针对战斗部的结构和功能特点进行分析,可靠性框图应包含以下几方面:战斗部侵彻目标过程中,壳体结构强度不足,导致壳体主体结构破坏;战斗部侵彻目标过程中,主装药发生不安定现象,导致早炸;战斗部侵彻进入目标后,主装药未正常起爆。通过上述分析,战斗部的可靠性主要由壳体强度、主装药安定、主装药正常起爆3个部分决定。故战斗部可靠性框图主要由壳体强度可靠性、主装药安定可靠性和主装药正常起爆可靠性决定。在逻辑功能上构成了串联系统,如图1所示。

图1 战斗部可靠性框图Fig.1 Reliability block diagram of warhead

2 战斗部可靠性单元飞行可靠性评估方法

对战斗部的3个可靠性单元分别进行评估,利用基于安全系数法的应力强度模型评估壳体强度的可靠度,利用最大熵法评估主装药安定性和正常起爆2个单元的可靠度。

2.1 战斗部壳体

战斗部壳体强度能否满足要求主要体现在高速侵彻目标过程中结构是否发生破坏。在试验过程中,很难测量到战斗部壳体在侵彻目标过程中所受到的最大应力,因此需要通过仿真来获取应力值。壳体的强度通过静爆试验获得,一般在研制阶段会对少量的壳体进行静爆试验,获取的结构强度值为小子样数据。通过获取的应力、强度数据,利用基准设计许用值的安全系数法评估战斗部壳体强度。首先需要对应力强度干涉模型进行分析,然后评估模型中的未知参数,最后结合安全系数对模型进行变换,进而评估壳体强度的可靠性。

根据应力强度干涉模型推导出的结构可靠性系数表示为:

式中:为强度的母体均值;为应力的母体均值;为强度的变差系数;为应力的变差系数。通过对式(1)中未知参数的求解,得到结构可靠性系数的值,通过查表或MATLAB进行计算得到结构可靠度。

式中:为样本数。在小样本情况下,可以用强度的下限估计值代替强度的母体均值使用。

2)应力的母体均值。一般情况下,在设计时已了解战斗部在使用过程中所受应力情况。从保守的角度,可以将真实工况中最大应力量级作为应力母体均值使用。最大使用应力作为99%应力分布单边允许应力上限值。

按照式(3)计算的实际上是应力均值的上限估计值。

结合安全系数评估战斗部壳体强度可靠性。基准设计许用值的安全系数是强度与最大使用应力的比值:

可靠性置信下限由式(5)计算。

在小样本量的情况下,母体均值由下限估计值代入,值由上限估计值代入,则:

2.2 主装药安定性和正常起爆

主装药安定性是考核战斗部在侵彻目标过程中主装药是否提前发生反应,以往的评估方法是从材料的角度,根据主装药的应力及强度值采用应力强度模型进行评估。但生产过程中会出现主装药有缺陷的情况,因此本文采用实际打靶过程中的试验数据进行评估。在打靶过程中,为了更好地考核产品性能,对战斗部打靶速度进行加严考核,试验结果为成败型数据。

对正常起爆性能的考核同样利用加严试验进行,通常会采用四倍间隙试验法,试验结果为成败型数据。以往是利用定性的评估方法对可靠性进行考核,即认为试验成功,可靠性满足要求。本文通过最大熵试验法对可靠性进行定量评估。

最大熵试验法同样是基于成败型数据进行评估的方法,二项分布法可以认为是最大熵试验法的一种特殊形式。其基本原理见图2,B点为设计应力(即应力强度模型中应力),A点为临界应力(即应力强度模型中强度)。用=/(为产品的失效概率)表示功能裕度系数。功能裕度系数越大,产品的可靠性越高。选取的应力值介于A和B之间。

图2 最大熵试验法功能裕度系数Fig.2 Schematic diagram of functional margin coefficient of maximum entropy test method

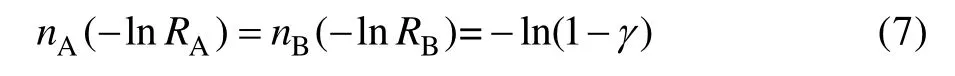

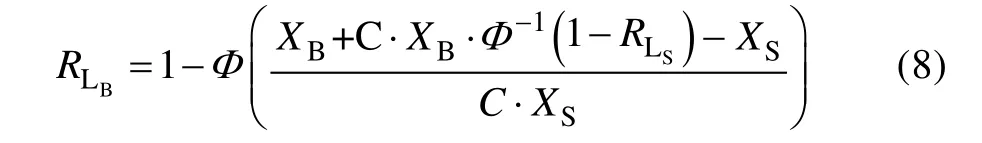

通过图2可以看出,设计应力点B距离临界应力点A越远,可靠性越高。当置信度一定时,其需要的无失效子样数越多。可靠性信息等值方程见式(7)。

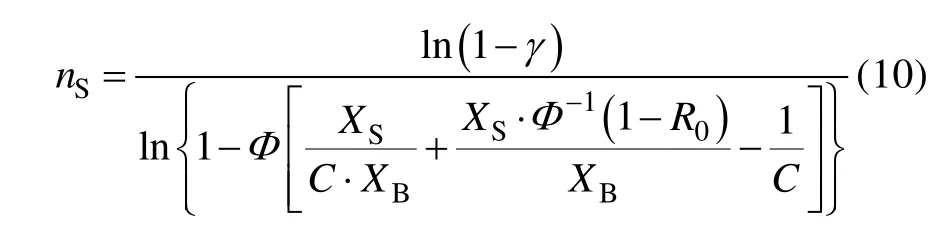

根据可靠性信息量等值原理,为了降低样本量,可在设计应力点B和临界应力点A之间选择一个应力点S,把=/叫作熵强化系数,1≤≤,其试验样本量就会比设计应力点B的降低很多。试验点S越靠近临界应力点A,试验样本量越少。

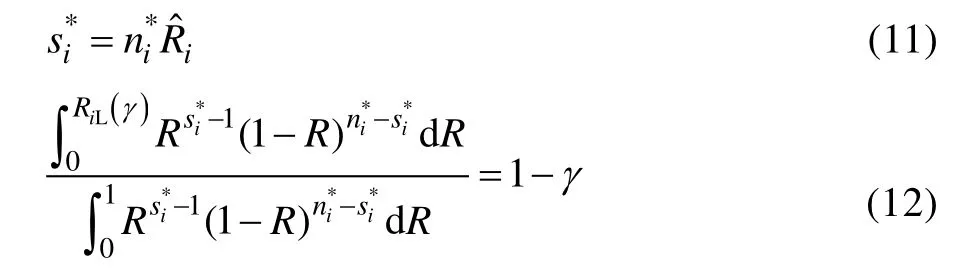

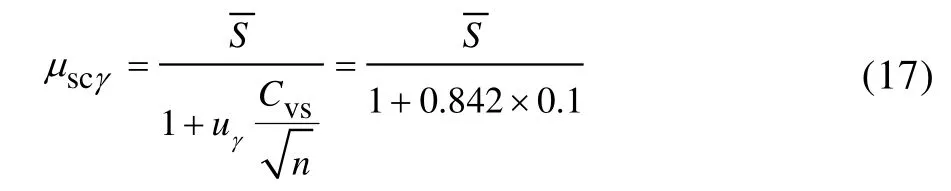

假定战斗部某可靠性性能参数为,服从正态分布,设计值为,临界值为。选取(>)作为试验点,试验的样本量为,试验中个试验件失效,则产品可靠性评估公式为:

式中:为实际产品可靠性置信下限;为临界值的变差系数,它反映的是产品的质量控制水平,是正态分布中标准差与均值的比值,一般值的范围为0.03~0.15,没有数据可以参考的情况下,也可通过摸底试验确定该值;(∙)为标准正态分布(0,1)的分布函数;(∙)为标准正态分布(0,1)分布函数的逆函数;为试验中可靠性置信下限。

在无失效的情况下,即=0,产品可靠性评估公式(8)可转换为:

当正式试验中失效试验件数量=0时,可靠性指标为,试验所需小样本量的计算公式为:

3 战斗部系统飞行可靠性评估方法

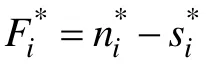

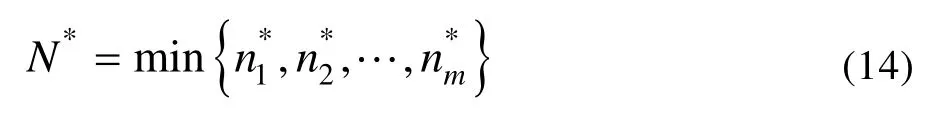

战斗部系统可靠性评估采用L-M法。若可靠性单元的数据为成败型数据,则统计其成功数S和试验数n;若为非成败型数据,应将其计算结果转化为成败型数据,再应用L-M(Lindstorm-Maddan)方法。

按式(14)计算的等效试验数。

式中:为等效试验数;n为第i个可靠性单元的试验数或等效试验数,=1,...,;为可靠性单元个数。

按式(15)计算等效失败数。

已知试验数为,等效成功数为,等效失败数为,则分布为(|,)。在给定置信度时,则经典置信下限由式(16)确定。

最后,可得系统可靠性置信下限的近似值。

4 案例分析

战斗部的飞行可靠性由壳体强度可靠性、主装药安定可靠性决定。对于壳体强度可靠性采用基准设计许用值的安全系数法进行评估;主装药安定可靠性利用最大熵试验法进行评估;主装药正常起爆可靠性利用最大熵试验法进行评估;战斗部整体可靠性利用L-M方法进行综合评估。

4.1 战斗部壳体可靠性评估结果

根据产品特点及置信度要求,计算时,取0.1,取0.1,取0.8。通过计算正态分布的单侧分位值,μ=0.842。

结构强度的母体均值为:

应力的母体均值为:

最大使用应力通过仿真与试验计算得到,通过式(4)得出安全系数为1.25。

战斗部壳体结构强度可靠度为:

采用安全系数法计算得出战斗部壳体结构强度可靠性为=0.999。

4.2 主装药安定性可靠性评估结果

主装药安定性可通过战斗部高速侵彻目标时是否安定为考核标准。在试验中战斗部飞行速度来分析研制过程中的试验数据,共进行6次靶标试验,产品工作正常。

采用最大熵试验法计算得出战斗部主装药安定可靠性为=0.998。

4.3 主装药正常起爆可靠性评估结果

基于最大熵试验法,利用标准中规定的四倍间隙试验法开展主装药正常起爆试验数据,对其爆轰可靠性进行评估。

采用最大熵试验法计算得出战斗部主装药安定可靠性为=0.999 999 999 999 995,可以认为可靠度为1。

4.4 战斗部可靠性评估结果

战斗部的飞行可靠性主要由壳体强度可靠性、主装药安定可靠性和主装药正常起爆可靠性决定。

3)主装药正常起爆可靠度。由于主装药正常起爆的可靠度趋近于1,认为主装药正常起爆不会发生失效,因此不影响战斗部可靠度计算。

已知试验数为,等效成功数为,等效失败数为,则分布为(|,),在给定置信度时,则经典置信下限由式(16)确定,得到战斗部飞行可靠度=0.997 5。

5 结论

基准设计许用值的安全系数法、最大熵试验法和L-M法均可充分利用研制阶段的可靠性数据,综合应用上述的3种方法可解决战斗部小子样飞行可靠性评估问题。