紧邻既有运营车站深基坑开挖施工技术

杨 宁

(中铁三局集团华东建设有限公司,南京 211106)

近年来,我国中大型城市人口不断增加,人民生活水平不断提高,城市中心区域的高密度开发和人口的高度集中导致交通出行总量剧增,地面交通拥堵的现象随之产生并加剧。城市轨道交通的出现大大缓解了地面交通拥堵的问题,给城市提供了快捷、便利、有序的交通和良好的生活质量,改变了人们“区间”的概念,把地理距离变成了准确的时间距离。伴随着城市轨道交通的快速发展与完善,轨道交通网络越来越密集,为了给乘客创造良好的换乘体验,不可避免地会出现新建线路与已建线路的“冲突”。既有站邻近位置或投影位置的基坑开挖工程不断出现,给设计、施工和安全管理带来了诸多问题和挑战[1-3]。

本工程位于南京河西地区长江漫滩区域,地层富含承压水,地质条件复杂,运营车站侧向位移要求严格,结构水平位移超过±3.3 mm即达到预警值,限值≯±10 mm,工程实施面临重大风险。本文针对南京地铁新建7号线车站邻近既有运营车站明挖基坑开挖工程的特点,研究对既有线保护的基坑开挖方案,结合地连墙围护结构,提出了紧邻既有运营车站两侧基坑开挖的施工技术,通过该技术,控制了既有站侧向变形,完成了该工程对既有线的保护施工[4]。

1 工程概况

南京地铁7号线南起西善桥、北至仙新路,10号线西起雨山路,东至安德门;7号线中胜站零距离下穿既有10号线车站。中胜站位于河西大街与泰山路交叉口,车站沿泰山路展布;车站长270 m,标准段外包宽21.9 m、深20.76 m,端头井段宽27.2 m、深22.15 m,换乘节点处暗挖井宽28.7 m、深23.76 m,车站围护结构采用1 m厚地连墙,新建车站围护结构距离既有站结构1.2 m,两车站纵断面位置关系如图1所示。

既有车站两侧基坑长度分别为37.5 m、35.35 m,竖向采用6道支撑,第1道及第2道采用700×800砼支撑,第3~6道支撑采用A800的钢支撑。

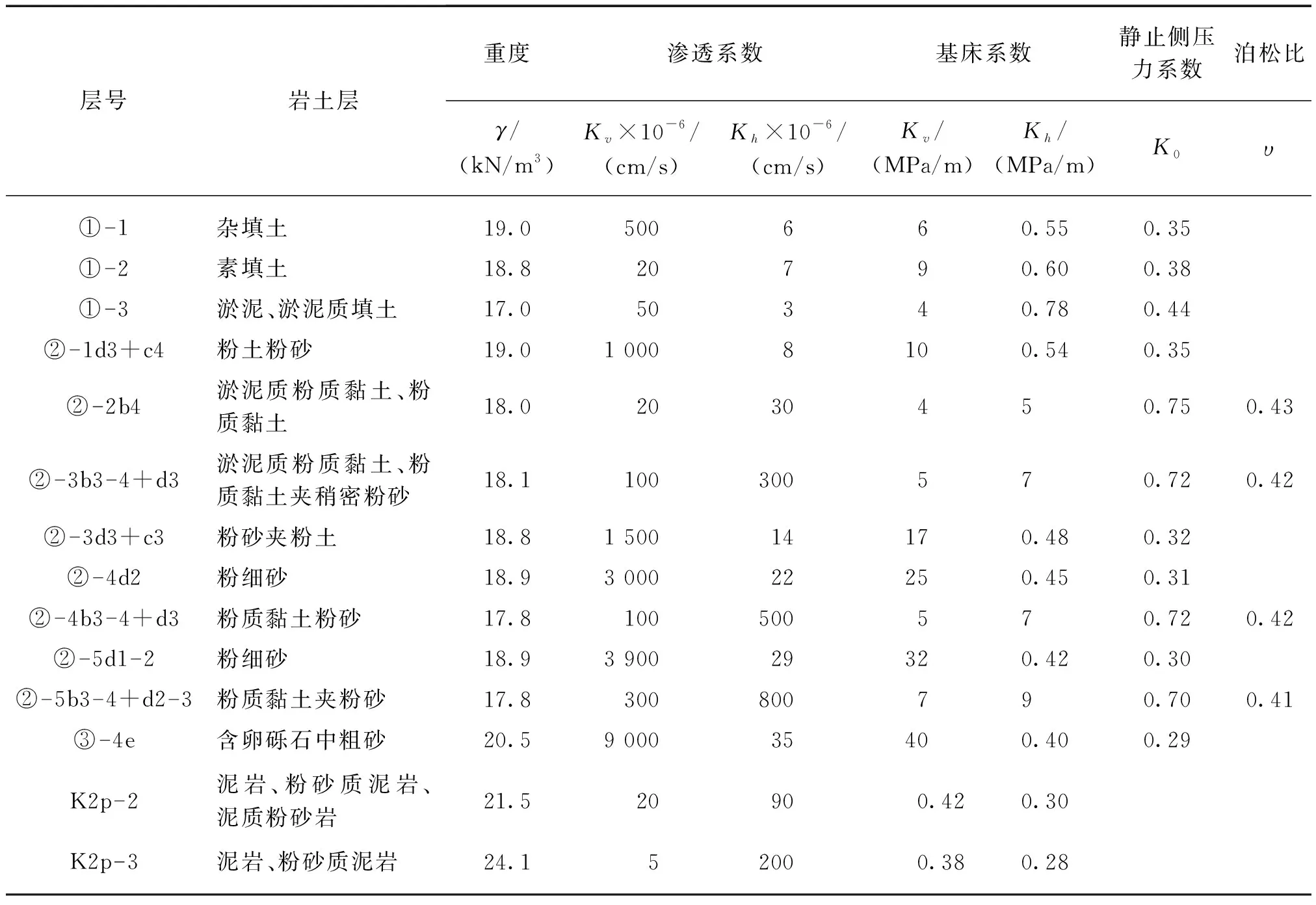

本场地西临长江,南至秦淮河,属长江漫滩地貌单元,开挖断面各土层的物理力学性能指标如表1所示。

表1 开挖断面各土层的物理力学性能指标

本工程水文条件主要为地表水与地下水,地下水为潜水、承压水、基岩裂隙水,潜水含水层主要分布于长江漫滩中上部,承压水含水层主要分布于长江漫滩的中下部,潜水稳定水位在地面以下2.2~2.8 m,承压水水头埋深在地面下2.6~3.2 m。

2 关键施工技术

本工程地处长江漫滩,距离既有运营车站仅1.2 m,开挖深度远超既有站底板深度,紧邻既有运营车站基坑的开挖方式决定了必须确保运营车站的侧向位移在规范值内,以保证运营安全[5]。

2.1 安全风险分析

(1) 邻近既有车站基坑土方开挖过程中,基坑内的压力释放,使墙体产生侧向变形[6],造成车站侧向位移。

(2) 既有站两侧基坑开挖过程中降深高度不一致或支撑体系支撑力存在偏差,造成车站侧向位移。

2.2 基坑开挖方案

1) 方案一

分坑分步开挖方式。在南、北暗挖工作井,选取一个工作面先开挖,待结构封顶后开挖另一个基坑,在南北暗挖工作井选取单个基坑开挖;基坑除第1、2道采用混凝土支撑,其余均采用普通钢支撑,整体开挖到每层支撑底以下50 cm时停止,施作支撑体系,随后重复以上开挖步骤至开挖完成。方案一开挖方式如图2所示。

2) 方案二

南北暗挖工作井同时、同步对称开挖,开挖过程中须做到南北暗挖工作井降深相同,两暗挖工作井配备两组相同的开挖机械,整体开挖至支撑底以下50 cm时施作支撑体系,重复以上步骤至开挖完成。方案二开挖方式如图3所示。

3) 方案三

南北暗挖工作井同时、同步对称开挖,支撑采用强支护体系,开挖过程中做到南北暗挖工作井降深相同,钢支撑采用伺服系统,第1、2层土方采用整体降深方式开挖,剩余土方开挖至每层支撑中心线上方1 m时,进行腰梁范围内土方开挖,开挖至混凝土腰梁底标高位置进行混凝土腰梁施工,腰梁采用早强混凝土浇筑,待其强度达到70%时进行每层剩余土方开挖,并架设钢支撑伺服系统。两侧同时、对称预加轴力。支撑体系架设完成后重复以上步骤至开挖完成。方案三开挖方式如图4所示。

2.3 方案比较分析

结合工程地质水文条件、工程自身特性分析,总结出本工程有如下特点:①基坑为异形基坑,开挖长度较短,放坡开挖将导致部分支撑体系架设不及时,不具备放坡开挖的条件;②基坑开挖范围地质条件差,开挖应力释放后,剩余土体不能有效提供支撑力;③与既有车站结构距离较近,基坑开挖产生的侧向位移对既有站影响较大;④每层钢支撑设置混凝土腰梁,腰梁施工时间长,将影响支撑体系的及时受力;⑤基坑开挖深度远大于既有站底板埋深,且既有站底板位于软弱地层中,超过既有站底板埋深范围土方开挖的应力释放将对既有车站造成严重的安全威胁。

以上3种方案均体现了基坑开挖的“竖向分层、先撑后挖”的时间和空间效应,可达到控制基坑的侧向位移,但结合本工程特性,其实施效果各不相同,下文将对比分析以上3种方案。

1) 变形控制

方案一将南北暗挖工作井分步开挖,先开挖其中一个基坑,减少基坑开挖工作面,但由于单侧开挖造成既有站两侧土体偏压,如支撑轴力施加不及时或在开挖过程中钢支撑轴力损失,既有站将产生侧向位移,且位移产生后无法进行修正。方案二、方案三采用南北暗挖工作井同时、同步对称开挖,既有站两侧侧向压力同时卸载,可保证开挖过程中既有车站两侧不产生偏压,综上所述,在控制既有站侧向位移方面,方案二、方案三优于方案一。

方案一、方案二采用整体平层降深至腰梁底,在腰梁施作需要时间;方案一在施工腰梁过程中,其应力释放在钢支撑施加轴力前已产生变形,方案二在腰梁施工过程中,由于两侧对称开挖,在既有线底板埋深以上时其侧向位移变形对既有车站侧向位移影响不大,但超越既有线底板埋深后,由于支撑不能及时施加轴力,且既有站基底位于软弱地层中,无法保证既有车站两侧侧向变形同步。方案三采用腰梁区域掏槽开挖,非腰梁区域预留一定量的核心土,在支撑架设前提供的支撑作用大于方案一、方案二。综上所述,在变形控制方面,方案三优于方案一、方案二。

方案一、方案二采用普通钢支撑体系,受环境温度影响,钢支撑应力会有增加与损失,支撑轴力的采集、处理需要人工操作,轴力监测存在滞后性;且普通钢支撑体系在施加预应力时需打入钢楔锁定,锁定过程中会产生应力损失,以上特点对变形控制不利。方案三采用钢支撑伺服系统,其属于主动受力体系,轴力可实现24 h自动监测,并可根据监测数据进行既有车站两侧伺服轴力的调整,可有效控制既有车站的侧向位移。从上述分析可得出“强支护、对称式”的开挖方法(即方案三)对既有车站侧向变形控制最有利。

2) 工期分析

方案一采用先开挖一个暗挖工作井,待结构施工完成后再开挖另一工作井;方案二、方案三为两个暗挖工作井同时开挖,工期基本相同,理想状态下,会比方案一节约一半的工期。

3 监测数据变形及控制效果

实际施工采用“强支护、对称式”的开挖方法,混凝土腰梁采用掏槽施工早强混凝土浇筑,钢支撑采用伺服系统,腰梁浇筑完成3 d后进行支撑轴力的施加,开挖至基底及时浇筑底板混凝土。通过在新建南京地铁7号线中胜站地连墙中布设的墙体测斜管及既有车站内布设测点的监测数据[7],在既有站两侧基坑开挖至主体结构封顶时,邻近既有车站侧地连墙最大墙体测斜14 mm,既有运营车站最大侧向位移值2.4 mm,未超过预警值3.3 mm。结果表明,通过“强支护、对称式”的开挖方法,成功解决了紧邻既有运营车站基坑工程变形控制的难题,实现了运营车站正常运营的目标。

4 结语

针对南京地铁7号线中胜站紧邻既有运营车站基坑开挖施工对运营车站的影响,通过施工技术研究提出了“强支护、对称式”的开挖方法,利用对称开挖、局部掏槽、钢支撑伺服系统的使用等,解决了富水复杂地层基坑开挖对紧邻既有运营车站的保护技术难题,现场监测数据显示,运营车站侧向变形均未超出控制值。通过该项技术的延伸,可为今后紧邻周边重要建筑物的基坑工程设计、施工提供借鉴与参考。