金属/聚合物基于摩擦连接技术研究现状

刘煜纯,赵洪运,周宝升,周利,王苹,杨海峰,宋晓国

1. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001 2. 哈尔滨工业大学(威海)山东省特种焊接技术重点实验室,威海 264209 3. 国家高速列车青岛技术创新中心,青岛 266108

新材料作为“中国制造2025”的3大基础要素之一,对实现创新驱动发展战略和制造业强国的目标都具有十分重要意义。其中聚合物作为一种先进高分子材料,是支撑中国航天工业的重要配套材料,包括高分子基体及其纤维增强材料,相比于传统金属材料,聚合物材料具有相对密度低、热膨胀系数小、比强度高、耐热性好、比刚度高等优势,非常适合在较为苛刻的化学物理环境中使用。如CFRP(Carbon Fiber Reinforced Polymer)具有高比强度和比模量,及优异的减震性能及抗腐蚀能力,早在20世纪70年代就在航空航天领域得到应用,经过多年发展,现已成功应用于战斗机或直升机机身、火箭发动机,航空精密支撑构件,成为继钢、铝合金、钛合金之后的又一重要的先进航空结构材料。在民用车辆领域,金属/聚合物的复合结构可以很好地平衡性能与成本,对实现轻量化有重要意义。因此,如何实现金属与聚合物的稳定,高效连接成为了未来的研究热点问题。但由于金属和聚合物在分子结构、材料性能等方面表现出很大差异,这对于二者的连接技术提出了挑战。目前工业应用的金属/聚合物连接方式主要为胶接和机械连接,且工艺技术相对成熟,应用广泛,但这2种方法仍有进一步提升的空间。如胶接受环境温湿度影响较大,固化时间较长,且需要一定的表面处理工序;机械连接常常需引入铆钉等结构,一方面会增加结构件重量,另一方面由于机械连接前需在板材内部预制孔洞,会破坏纤维增强聚合物材料内部纤维的连续性,连接处存在应力集中等容易导致接头失效的隐患。焊接技术是一种通过加热、加压或二者并用的方式使材料间达到分子或原子间连接的方法,常用于对铝合金、钢、钛合金等金属材料进行连接,包括激光焊、超声波焊、搅拌摩擦焊等。其中,搅拌摩擦焊作为一种固相连接方法,具有焊接温度低、焊后变形小、焊接效率高等优势,得到的焊接接头性能良好,在金属/聚合物结构连接领域具有广泛的应用前景。

本文主要围绕金属/聚合物连接的研究现状、机理和难点进行综述,分析了现有金属/聚合物连接方法的优劣势,对提升金属/聚合物连接强度的方法进行了讨论,并对未来金属/聚合物连接的研究思路进行了展望。

1 金属/聚合物连接研究现状

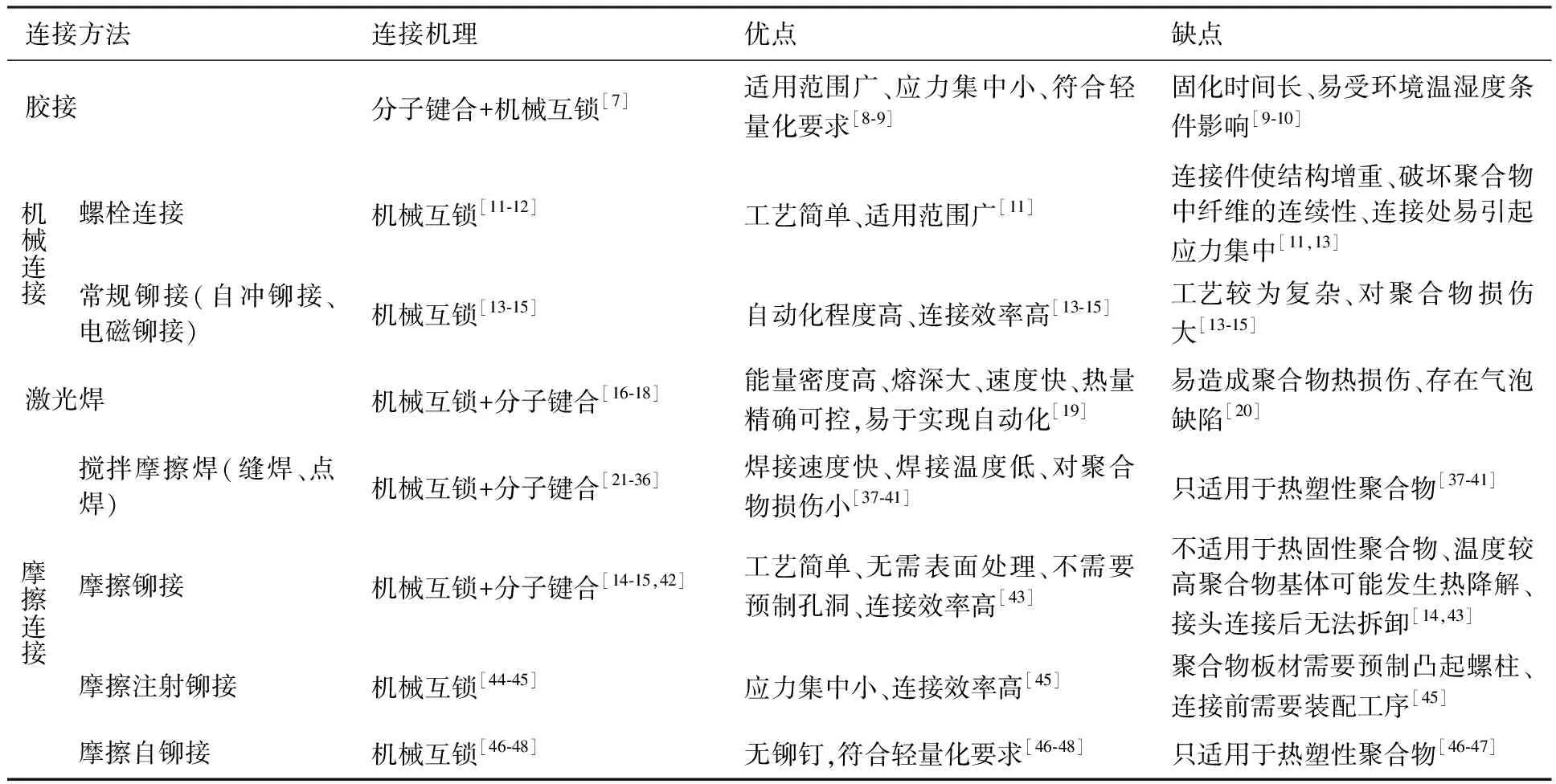

目前已有的金属/聚合物连接方法主要包括:胶接、机械连接、激光焊、摩擦铆接、单边电阻焊、搅拌摩擦焊等连接方法。其中胶接和机械连接应用较为广泛且工艺较为成熟,激光焊、搅拌摩擦焊等焊接方法在工业应用上仍处于探索阶段。相比于激光焊、电弧焊等焊接方法,搅拌摩擦焊焊接温度较低,且焊接过程中焊具对工件施加压力,有利于界面的结合,因此有学者将搅拌摩擦焊的摩擦产热原理应用于铆接,从而衍生出了摩擦铆接、摩擦注射铆接、摩擦自铆接等适用于金属/聚合物结构的新型连接方法。本节主要介绍胶接、机械连接、激光焊、以及基于摩擦连接技术的搅拌摩擦缝焊、搅拌摩擦点焊、摩擦铆接、摩擦注射铆接和摩擦自铆接在金属/聚合物结构连接中的研究现状,并对其连接机理和优劣势进行分析与总结,如表1所示,为工程应用及未来研究方向提供一定的参考。

1.1 胶 接

胶接是采用胶粘剂作为中间层连接金属与聚合物材料的连接方式,在工业生产中应用十分广泛。如:轨道车辆中的车辆玻璃、车窗、螺纹的防松等。实际生产过程中,先对聚合物与金属板材进行一定的表面处理,之后采用胶粘剂对二者进行粘接,在一定温度和压力下进行保持固化一段时间,使胶粘剂达到最佳的粘接性能。目前对于金属/聚合物胶接体系的研究成果主要集中在胶粘剂组分、失效机制以及影响胶接接头强度的因素等方面。对于胶粘剂组分的研究,目前已有学者通过改变胶粘剂组分成功制备出适合不同材料的胶接接头,并应用于金属/聚合物结构的连接。Heide-Jørgensen等采用原子转移自由基聚合法在不锈钢表面枝接聚甲基丙烯酸缩水甘油酯(Polyglycidyl Methacrylate,PGMA),并随后通过过氧化苯甲酰(Benzoyl Peroxide,BPO)处理,实现了不锈钢与橡胶基体的粘接。Aliakbari等采用橡胶粉末、纳米粘土和酚醛树脂对环氧胶粘剂进行了改进。另外,随着中国环保法规严格度的提升,胶粘剂向着环境友好的方向发展已成为不可避免的趋势。李健等对橡胶-金属胶粘剂的研究现状进行了综述,提出水基型、无溶剂型和偶联剂型等环境友好型胶粘剂有望取代传统高污染胶粘剂,在未来具有很大的应用前景。

表1 各连接方法机理及优缺点总结Table 1 Summary of mechanism, advantages and disadvantages of each joining method

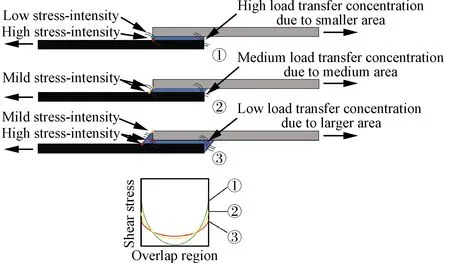

影响胶接接头强度的因素有很多。首先,胶接接头的结构、胶层的厚度、胶层在板间的铺展情况等均会影响胶接接头的力学性能。Kaiser和Tan提出在接头高应力区采用倒角的几何形状可以有效提升接头强度,如图1所示。并且采用塑-韧混合胶粘剂可以将接头强度提升81.6%。界面性质也是影响胶接接头强度的重要因素,表面改性处理是提升金属/聚合物胶接接头强度的一项重要方法。常见的物理改性方法有喷砂、磨蚀、溶剂清洗等;化学改性方法包括溶液刻蚀、阳极氧化、等离子体处理、硅烷偶联剂处理等,化学改性可使金属表面与聚合物成键,从而有利于提升胶接强度。对于聚合物表面处理可增加其亲水性及官能团,为高强度连接作准备。目前,采用等离子处理工艺已成功将聚醚醚酮(Polyether-ether-ketone,PEEK)、聚酯、聚乙烯、聚乳酸、聚二甲基硅氧烷(Polydimethylsiloxane,PDMS)、聚酰胺等聚合物改性为亲水性表面以提高其附着力。最后,金属基体与聚合物的物理性质的差异也会导致引起界面处的应力集中,如在100~300 ℃橡胶与钢的热膨胀系数相差达到一个数量级,从而冷却后引起界面应力,缩短产品的使用寿命甚至造成灾难性失效。

图1 有倒角和无倒角下胶层的载荷传递、最大应力位置和剪应力分布情况[8]Fig.1 Load transfer, maximum stress position and shear stress distribution in rubber layer with and without chamfering[8]

胶接具有很多优势:首先,胶接的适用范围广,通过设计胶粘剂组分可以实现大部分金属与聚合物材料的连接,且不受材料壁厚的限制;其次,与机械连接等方法相比,胶接接头不需要钻孔,应力集中小,应力可以均匀分布在整个胶接面上。最后,由于不引入其他紧固件,胶接接头质量更轻,符合轻量化的连接要求。但胶接技术本身也存在很多缺陷,主要体现在以下方面:① 胶粘剂受环境条件影响大,长时间暴露在空气、潮湿、腐蚀性气体及极端温度的环境下容易导致胶接接头老化失效;② 胶接固化时间长,一定程度上无法满足工业生产追求的高质量高效率的要求;③ 在车辆生产的工艺流程中,胶接接头能否抵抗后续车身涂装工艺过程中的化学和热环境侵蚀也是一个需要考量的问题。

1.2 机械连接

图2 铝-CFRP螺栓连接接头疲劳破坏模式图[58]Fig.2 Fatigue failure pattern of aluminum-CFRP bolted joints[58]

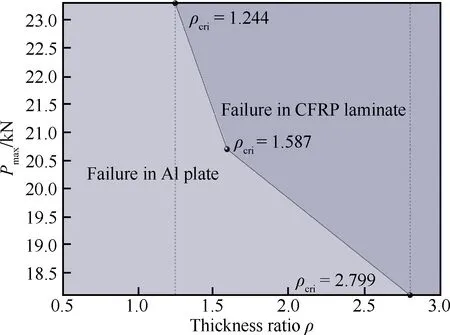

机械连接是金属/聚合物结构目前应用较为广泛的一种连接方法,主要包括螺栓连接与铆接2种形式。其中螺栓连接具有适用范围广、易拆卸、传递载荷大等优势,在航空航天领域中特别是需承受重载的结构上应用十分广泛。目前对于螺栓连接的研究成果主要在于对螺栓连接的失效模式的预测与评估,通过建立不同的模型,对栓接接头在双轴变幅加载、不同温湿度等条件下的失效情况进行探究。Shan等对于高载荷下的金属-CFRP螺栓连接接头分别用渐进疲劳损伤模型和名义应力法对疲劳失效模式进行了预测,结果显示高载荷下失效发生在CFRP板中,低载荷下失效位置在铝合金板中,并建立了接头疲劳破坏模式图,为铝-CFRP螺栓连接接头设计提供了理论依据,如图2所示。螺栓连接本身存在很多缺陷,如:对板材钻孔过程破坏了纤维的连续性,降低了纤维的承载能力;在螺栓连接处易引起应力集中,造成损伤(如脱层、纤维拉出、微屈曲等)。在外界复杂的温、湿环境下,螺钉与金属/聚合物之间会导致缝隙腐蚀的产生,引发安全隐患。而且紧固件增加了结构的重量,不利于实现轻量化的目标。以上这些因素限制了螺栓连接在航天领域的进一步应用。

铆接相比于螺栓连接更容易实现工业生产自动化,连接效率高,在最新的空客350客机上,铆接依旧是一项重要的连接工序。但铆接工艺相对比较复杂,且常规铆接不适用于复合材料,因为铆接过程中过大的载荷容易破坏铆钉周围的复合材料基体。为此,逐步衍生出了自冲铆接(Self-Piercing Riveting,SPR)、电磁铆接、摩擦铆接、摩擦注射铆接等新型铆接方法以替代传统铆接技术。其中,自冲铆的冲压能较大,且连接过程中复合材料很少表现出塑性,自冲铆时的冲压能不能被塑性变形完全吸收,可能会导致复合材料基体和纤维的损伤、分层和开裂。而电磁铆接利用大涡流磁场下产生的磁力对铆钉进行冲压实现铆接过程,相比于传统铆接方法对复合材料损伤较小,具有一定的应用价值,但本质上仍需对板材进行打孔,破坏了聚合物纤维的连续性。摩擦铆接和摩擦注射铆接是2种相对比较适合于连接金属/聚合物的铆接方法,采用摩擦热与压力相结合的方式使2种材料形成互锁结构,其中的摩擦产热过程降低了热塑性树脂材料的变形阻力,一定程度上避免了复合材料基体的断裂以及内部纤维的破坏,具有很广泛应用前景。

1.3 激光焊

激光焊是利用聚焦激光的能量对焊件进行加热连接的方法,对于金属材料,激光光子与金属晶格中的电子发生非弹性碰撞,使材料温度升高,金属材料蒸发形成的壁聚焦效应进一步加热工件使能量达到孔底,焊后凝固形成焊缝。对于聚合物一侧,激光的能量被试件表面透射或吸收,吸收或透过的效率与激光的波长有关。航天领域应用的激光焊方法包括大功率光纤激光焊、激光-电弧复合焊、双光束激光焊、激光熔钎焊等方法。由于聚合物和金属的物化性能差异较大,因此所采用的激光功率、波长、以及扫描速度等焊接参数均需要进行考虑。张胜玉认为,影响塑料激光焊接性的主要因素是塑料对激光的透射率,填充物、增强体以及某些模塑缺陷和表面精整均可以降低塑料透射率。同时,激光能量、离焦量、扫描速度等工艺参数也会影响激光焊接的连接效果。工程上既要保证材料在相应参数下达到所需温度,同时,温度也不宜过高,以至由于金属与聚合物之间热膨胀系数的差异,造成聚合物降解、热收缩、高残余应力等不利影响,而且浪费能源。Hussein等通过建立温度场预测模型,阐明了树脂熔体温度范围与树脂粘结宽度之间的关系,对激光焊金属/聚合物具有理论指导的意义。Tao等对(SCF/PPS)与钛合金进行了激光焊接,结果显示随着激光功率的增加,试样的拉伸剪切载荷先增大后减小;当激光功率在700~900 W的范围内时,可以得到合适的接头。Su等研究发现离焦距离可改变激光束直径影响界面温度分布。随着激光束直径的增大,熔融树脂的键合区宽度也随之增大。

激光焊具有能量密度高、熔深大、速度快、热量精确可控,易于实现自动化等优点。但激光焊连接金属聚合物时界面位置会产生气泡,这是由于聚合物的热降解及空气的混入而产生的不可避免的现象,金属塑料激光透射连接示意图,如图3所示。日本长冈技术科学大学Miyashita等研究认为合适的气泡尺寸可产生高压加强不锈钢与熔融塑料的紧密结合程度。实际生产过程中,一方面需要调整焊接参数得到合理的气泡尺寸,另一方面可以通过表面激光毛化或超声振动等方式抑制气孔的产生,从而促进金属与塑料的化学结合,增加接头强度。为激光焊应用于金属/聚合物结构焊接实际应用提供了参考。

图3 金属/塑料激光透射连接示意图[20]Fig.3 Schematic diagram of metal/plastic laser transmission joining[20]

1.4 摩擦连接

由于传统焊接温度较高,聚合物的熔点远低于金属材料,在焊接时不可避免会发生热降解。而固相焊接技术由于焊接时温度较低,对聚合物热损伤较小,在金属/聚合物焊接领域具有很好的发展前景。并以搅拌摩擦焊的摩擦产热原理为基础,逐步衍生出了摩擦铆接、摩擦注射铆接、摩擦自铆接等新型连接方法,在金属/聚合物结构的连接中具有广泛的应用前景。

1.4.1 搅拌摩擦焊

搅拌摩擦焊是英国TWI(The Welding Institute)焊接研究所于1991年发明的一种新型固相连接技术,由于其成本低、焊后变形小、焊接效率高等优势,最初应用于铝合金的焊接,近年来,不少学者采用搅拌摩擦焊的方法对金属和聚合物进行了焊接研究。其中搅拌摩擦焊包括搅拌摩擦缝焊和搅拌摩擦点焊2种形式。

1) 搅拌摩擦缝焊

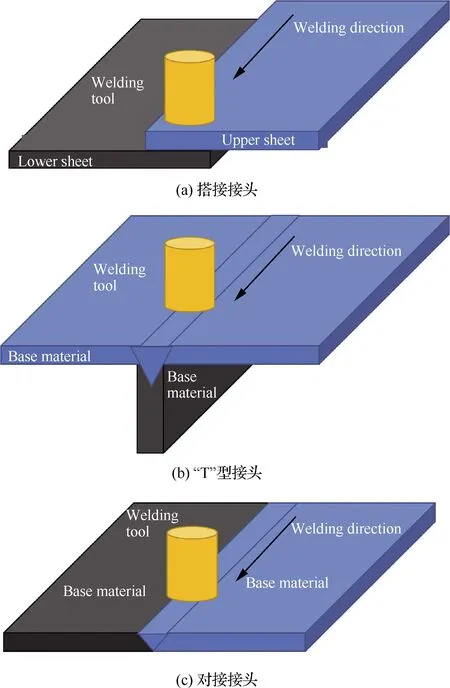

搅拌摩擦缝焊是十分常见的一种焊接形式,如图4所示,金属/聚合物搅拌摩擦焊接头形式包括搭接、角接和对接,目前研究成果以搭接居多。其搭接焊焊接过程包括以下几个步骤:① 搅拌头旋转与金属表面摩擦产热;② 焊具对工件施加轴向压力,同时搅拌头沿着搭接区域运动;③ 在轴肩摩擦热和轴向压力的共同作用下,材料发生软化并发生塑性变形。以铝合金板材在上为例,搅拌焊峰值温度可以达到铝合金熔点70%~90%,足以使板材发生塑性变形,由于聚合物熔点低于铝合金,且热导率低,在铝合金与聚合物的界面处会形成熔化区域。在压力的作用下,聚合物在铝合金表面固结形成接头。需要注意的是,当采用搭接接头,搅拌头不含搅拌针或焊接时针不旋转时称为摩擦搭接焊(Friction Lap Welding,FLW),此时搅拌头的主要作用是对金属进行加热和加压而非使材料在搅拌针周围流动。

图4 铝合金/CRRP接头形式[22-23]Fig.4 Aluminum/CRRP joint form[22-23]

搅拌摩擦焊的焊具设计对材料流动和焊接温度有着重要影响,搅拌头通常包括搅拌针和轴肩部分。实际焊接过程中,轴肩产热相对较多,可以达到总产热的75%,轴肩直径也相对较大。搅拌针部分主要负责促进材料的塑性流动。但当聚合物在上,金属板材在下时,由于聚合物热导率较低,轴肩摩擦产生的热量会集中在聚合物表面而难以作用到界面处,此时界面处的产热主要由搅拌针负责。目前已有学者探究了搅拌针形貌对接头界面处产热的影响。Panneerselvam和Lenin探究了搅拌摩擦焊焊接聚丙烯时搅拌针形貌对接头成形的影响,发现锥形带螺纹的搅拌针相比于光滑的搅拌针有利于形成高质量接头。Payganeh等对搅拌针设计了带切边螺纹结构,研究认为该结构增加了搅拌针与材料的接触面积,增加了摩擦产热,可以使材料混合更充分。同时测量发现,带有方形切面的搅拌针每秒产生80 Hz脉冲,三角形切面搅拌针每秒产生60 Hz脉冲,锥形搅拌针和螺纹搅拌针没有观察到脉冲现象。

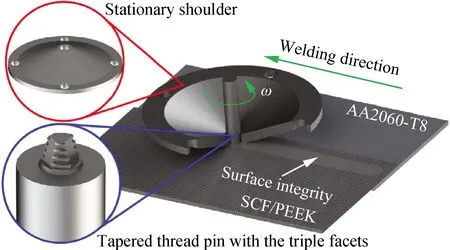

基于以上学者的研究,国内的黄永宪等设计了动-静双轴肩搅拌摩擦焊焊具,对铝合金与CFRP进行焊接,如图5所示。搅拌针采用三铣面锥形螺纹的设计。三铣面锥形螺纹搅拌针每秒可增加对材料的脉冲,一方面有利于提高焊具对材料的热输入,另一方面,三铣面的设计增加了焊接过程中材料的流动,有利于促进金属与聚合物的混合。

图5 三铣面锥形带螺纹搅拌头[30]Fig.5 Cone threaded mixing head for three milling faces[30]

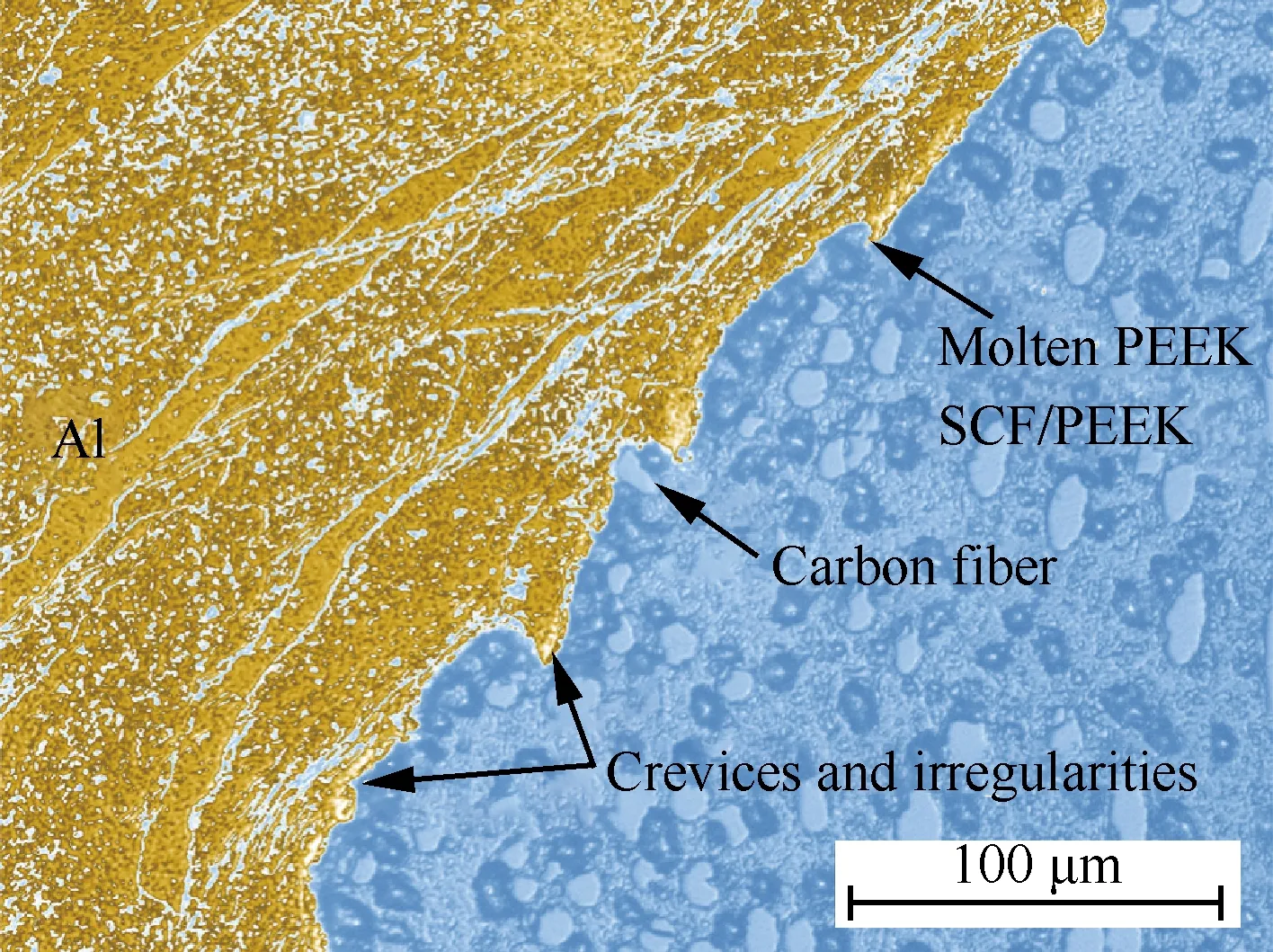

搅拌摩擦焊焊接金属/聚合物的接头失效模式包括界面断裂与聚合物本身的断裂失效。对于铝合金与聚合物的接头,在拉伸载荷下,大部分断裂在界面处,少部分断裂位置在聚合物自身,此时界面失效是主要的失效类型。随着焊接速度的增加,抗拉载荷升高,到一定值后下降。研究普遍认为界面位置的机械互锁作用及铝合金与聚合物的粘连面积大小影响了接头的拉伸强度。界面处变形产生的铝锚结构对宏观机械互锁效果有影响,同时熔融聚合物渗入到纳米级的微孔中构成微观机械互锁对接头强度提升也有贡献,如图6所示。在对铝合金与CFRP的接头界面组织分区的研究中,大多学者通过对接头横截面的观察,将接头分为热影响区(Heat Affected Zone,HAZ)、搅拌区(Stir Zone)和热机影响区(Thermo-Mechanical Affected Zone,TMAZ)。Huang等研究发现,随着焊具转速增加,在SZ附近或TMAZ中可以观察到铝合金伸向CFRP一侧的变形,研究认为是在螺纹的作用下,铝变形深入接头截面形成机械互锁。这种结构有利于增加金属和CFRP之间的粘连面积,在实际焊接时十分常见。而铝合金侧的变形形状大致可以分为波浪形、弯曲爪状型以及锚状等。

图6 Al/SCF-PEEK搅拌摩擦焊接头中的 微观机械互锁[25]Fig.6 Microscopic mechanical interlock in Al/SCF-PEEK friction stir welding joint[25]

通过以上研究可以发现,搅拌摩擦焊在连接金属与聚合物上具有很大的优势,连接过程中的热力作用有助于宏观机械互锁结构的形成,界面主要组织包括金属颗粒与聚合物的混合体,但金属与聚合物搅拌焊连接离工程应用还有一定距离。

2) 搅拌摩擦点焊

搅拌摩擦点焊(Friction Stir Spot Joining,FSpJ)是在搅拌摩擦焊基础上,新近研究开发的一种创新的焊接技术,随后德国HZG研究中心开发了回填式搅拌摩擦点焊(Refill Friction Stir Spot Welding,RFSSW)工艺。由于其具有焊接过程迅速、焊件变形小、高效节能等优势,在金属与聚合物焊接的领域具有良好的应用前景。

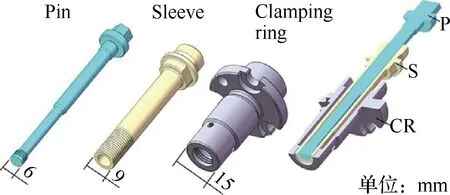

搅拌摩擦点焊的焊具结构如图7所示,分为夹紧环、搅拌套、搅拌针3个部分,三者彼此可以独立运动。焊接时焊具下压,搅拌针、搅拌套与工件表面摩擦产热,使材料塑化。此时压紧环压紧待焊板材防止金属材料流失。

图7 搅拌摩擦点焊焊具[66]Fig.7 Friction stir spot welding tool[66]

FSpJ分为搅拌针插入和搅拌套插入2种模式:搅拌针扎入材料时搅拌套缩回;搅拌套下扎的同时搅拌针缩回。其焊接过程可以分为3个阶段:以搅拌套插入方式为例,第1阶段,焊具下移至工件表面,搅拌针和搅拌套同向旋转在金属板表面产热,铝合金在热作用下达到塑性状态,之后在轴向压力的作用下,搅拌套下压搅拌针提升,铝合金软化发生塑性变形;第2阶段,搅拌针下压搅拌套提升,将发生塑性变形的金属和熔化的聚合物挤入空腔填充;第3阶段,搅拌针和搅拌套同时提升回到预设位置,使接头在压力作用下冷却固结,如图8所示。

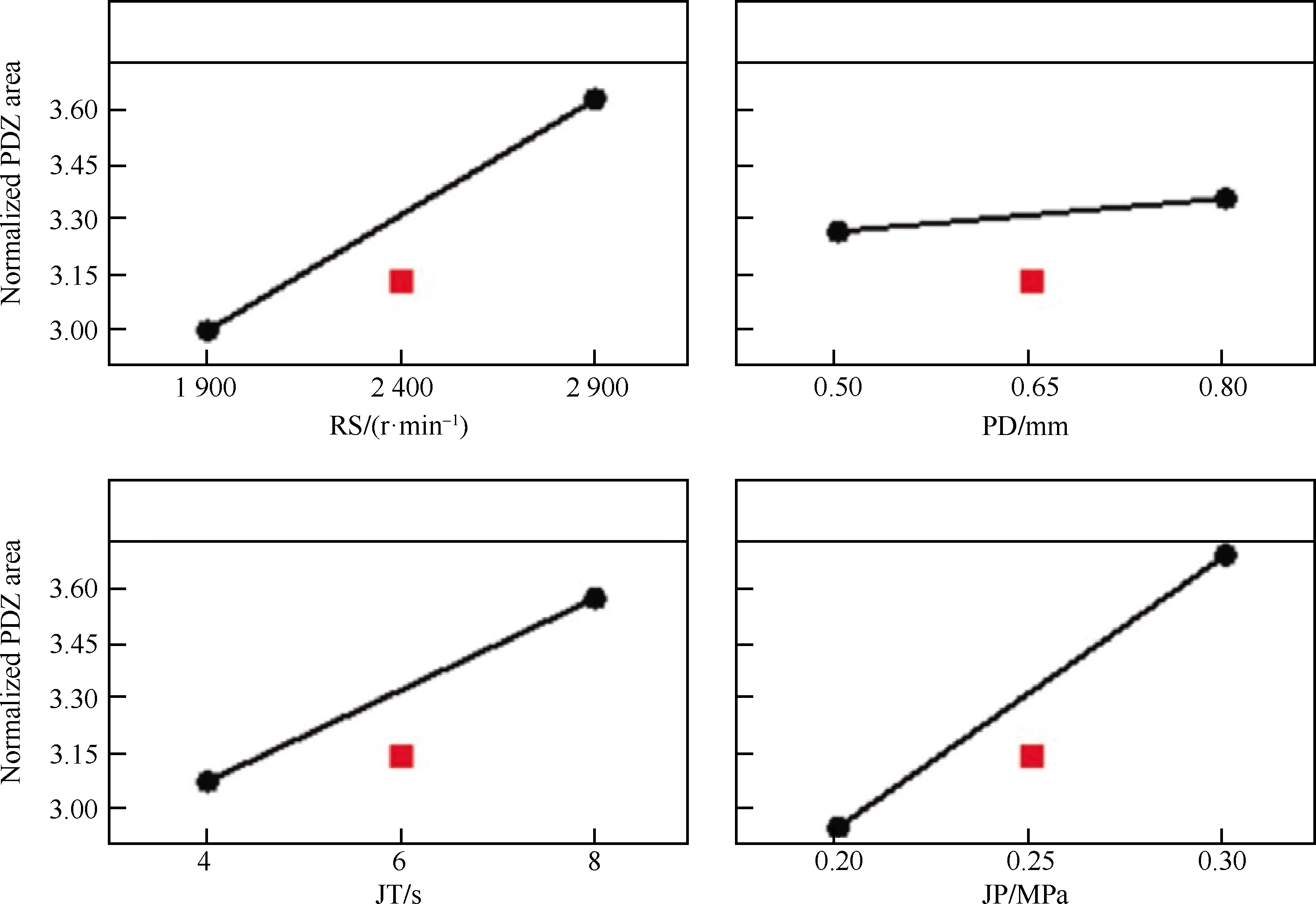

对于金属与聚合物的焊接,由于二者热膨胀系数相差较大,因此焊接时需要采用夹紧装置固定接头。对于纤维增强聚合物材料,为了不使焊具破坏增强纤维,搅拌头一般仅仅作用于铝合金内部而不接触聚合物界面。影响回填式搅拌摩擦点焊的工艺参数包括搅拌头转速、焊接压力、下压深度和焊接时间。Goushegir等采用实验设计与方差分析结合的方式探究了焊接参数对接头强度的影响。结果发现对接头强度影响最大的因素是转速,其次为焊接压力、下压量和焊接时间。保证其他参数一定,增加转速可明显提高焊接热输入,增加粘连区域面积,从而提高剪切强度。各参数与接头强度的关系如图9所示。增加焊接压力可以促进焊接过程中金属和熔融CFRP的相互填充,增加微观机械互锁结构,提高接头的连接强度。下压深度主要影响宏观机械互锁的效果。焊接时间影响焊具对接头的热输入,时间过长时,接头力学性能下降,同时CFRP流动性增强,导致黏度下降易于流出接头区域。通过合理搭配转速与焊接压力可以获得高质量的焊接接头。

图8 搅拌摩擦点焊连接过程不同步骤示意图[67]Fig.8 Schematic of different steps for joining process [67]

图9 连接参数与接头强度的关系[68]Fig.9 Relation between joining parameters and joint strength[68]

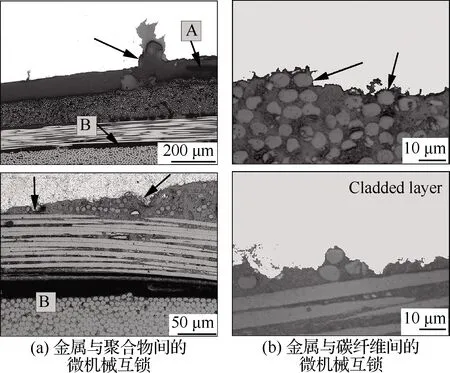

金属/聚合物的搅拌摩擦点焊的连接机理包括:宏观机械互锁结构以及微观机械互锁结构。以铝合金与碳纤维增强聚合物材料为例,通过观察接头的横截面形貌可以发现,铝合金发生主要变形,部分插入聚合物基体中。聚合物在搅拌头的作用下填充进入金属中心的空腔,形成宏观互锁结构。Goushegir等研究了铝合金与CFRP的搅拌摩擦焊接头连接机理,发现接头界面中存在2种微机械互锁结构:一种发生在铝合金和聚合物基体之间,见图10(a)。这种互锁是由于熔融聚合物在焊具作用下被挤压填充进入金属表面的孔隙和裂缝中形成的。另一种发生在铝合金和碳纤维之间,见图10(b)。是当碳纤维由于聚合物基体熔融挤出导致裸露于铝合金界面,在压力作用下,塑性变形的铝合金被压入聚合物浅层内部包裹碳纤维而形成,称之为微机械互锁。这种微机械互锁是Al-CFRP摩擦点焊接头中的典型微观结构,可以提升接头的拉剪强度。

图10 Al-CFRP摩擦点焊接头微观结构特征Fig.10 Microstructure characteristics of Al-CFRP friction spot welded joints

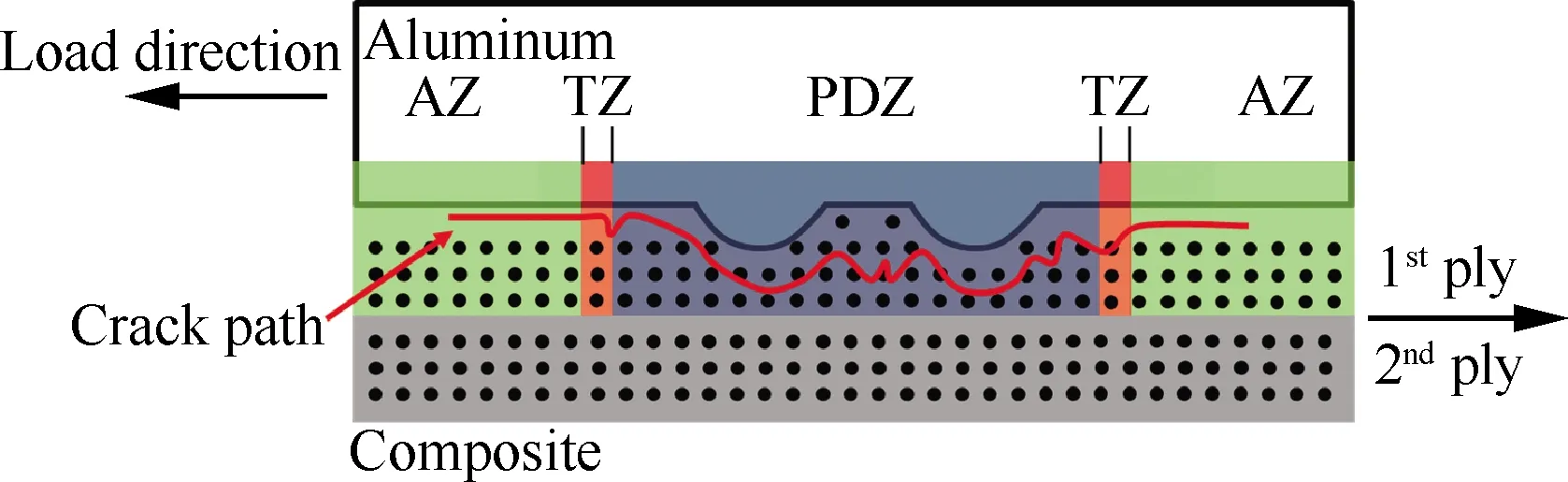

Goushegir等研究了铝合金与CFRP接头的失效机制,认为包括粘连失效和内聚失效2种形式。粘连失效也称之为界面失效,在拉剪载荷下,裂纹由接头边缘萌生,沿着该层与铝或复合材料表面之间的界面平行于所施加的载荷方向的平面径向传播,延伸到达中心区时,路径可由界面可以转移聚合物中,延伸路径的转换取决于区域内的空隙数量和分布,之后裂纹继续扩展及传播,如图11所示。金属和CFRP搅拌摩擦点焊接头主要存在2种缺陷,一种是在接头的固结过程中,由于热膨胀系数的差异导致连接界面产生空隙,另一种是碳纤维与聚合物基体剥离。气穴空隙的产生是由于在焊接过程的高温下,由于熔融聚合物黏度较低,由于聚合物的热降解或空气流入熔融层,而凝固阶段冷却速度过快,空气以气泡的形式留在熔融层而形成气穴。同时低黏度熔融聚合物在挤压力的作用下由焊点中心向四周流动,进一步导致了空隙产生和剥离现象的出现。

图11 裂纹扩展途径[69-70]Fig.11 Crack propagation path[69-70]

通过以上研究可以发现,国内外针对金属/聚合物回填式搅拌摩擦点焊的研究尚处于早期发展阶段,针对组织演变及接头连接机理的研究仍需深入。

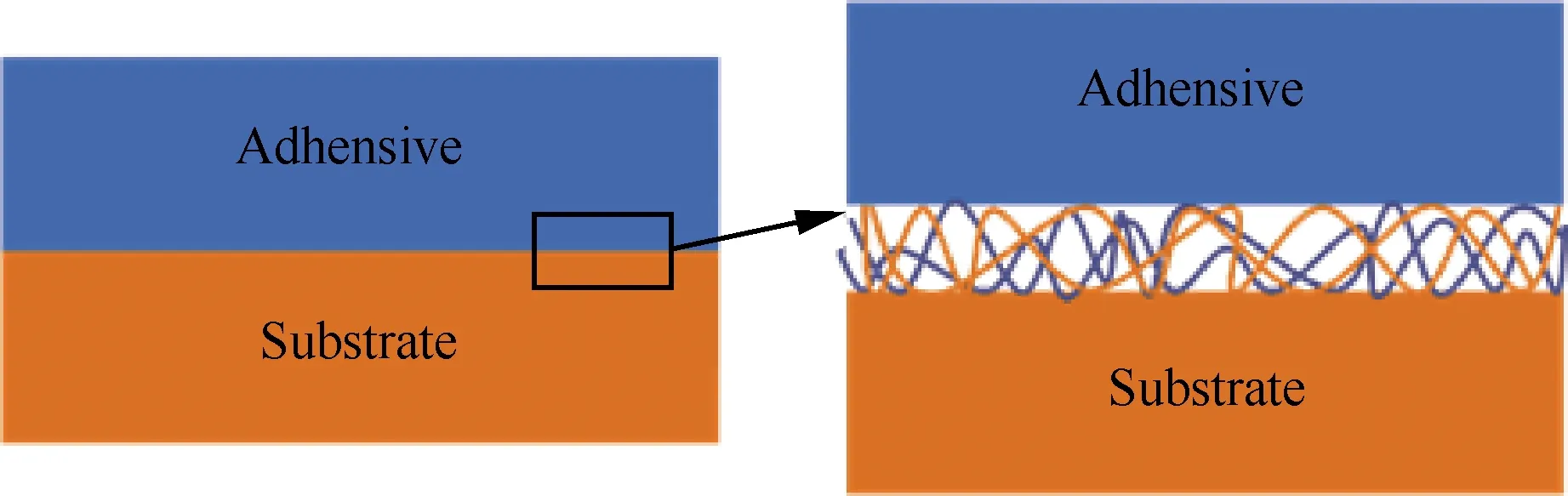

1.4.2 摩擦/铆接复合技术

由于聚合物与金属材料之间存在较大的化学性质差异,通过常规焊接技术所使用的加热、加压的方式使二者之间形成分子或原子间的键合十分困难。但考虑到热塑性聚合物受热后塑性流动性好,而金属的熔点往往低于热塑性材料的热塑性流动的温度,因此可将摩擦焊产热与加压的原理与铆接技术相结合,通过聚合物材料的热变形产生铆接结构,从而实现聚合物与金属材料之间的连接。摩擦/铆接复合技术包括:摩擦铆接、摩擦注射铆接以及摩擦自铆接等,在金属/聚合物结构的连接中具有一定的应用前景。

1) 摩擦铆接

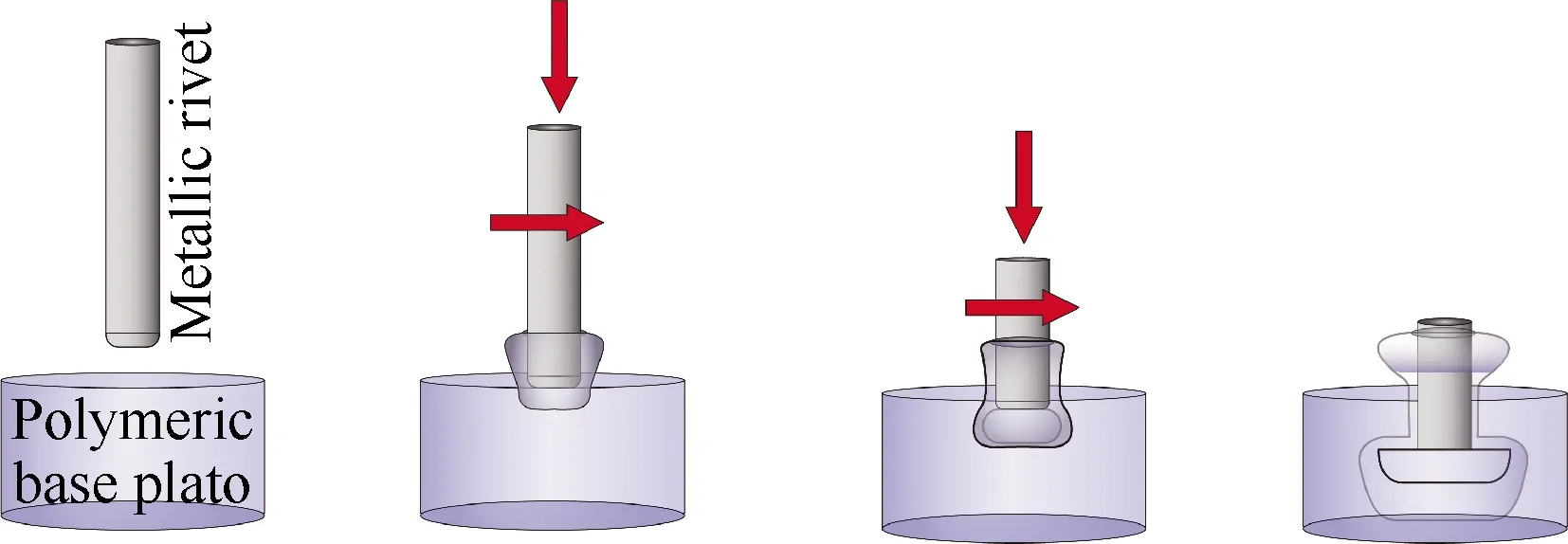

德国Helmholtz-Zentrum Geesthacht(HZG)最早发明了摩擦铆接技术(Friction Riveting),主要用于连接金属-聚合物结构,具有高速、节能的特点,发展潜力巨大。摩擦铆接的基本思路是通过加热、加压过程使聚合物达到塑性状态,以减少铆接过程造成的应力损伤。摩擦铆接的连接过程可分为摩擦产热、下压锻造和冷却成型3个步骤,如图12所示。首先,圆柱状铆钉置于待连接板材上方,进行连接时,设备带动铆钉高速旋转,铆钉前端与板材表面摩擦产热迅速增加,融化铆钉尖端周围的聚合物。铆钉连续不断地穿过金属板。在下压锻造阶段,由于聚合物材料导热性较差,热量在内部发生聚集,在产热与下扎压力的共同作用下,铆钉结构发生塑化变形。此时转速下降,靠轴向压力使铆钉尖端扩大。最后在保压的条件下铆钉留在复合材料结构中,冷却固化形成接头。

图12 摩擦铆接连接过程[43,71-73]Fig.12 Process of friction riveting joining[43,71-73]

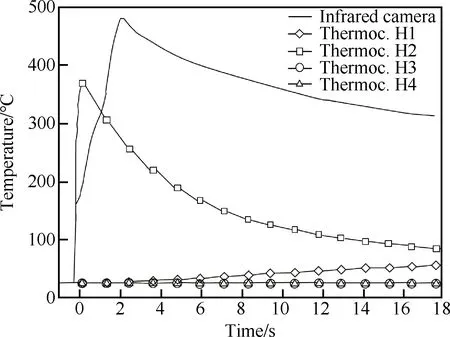

摩擦铆接技术首先在2024-T351铝合金/聚醚酰亚胺(PEI)、2024-T351铝合金/聚碳酸酯(PC)以及6066-T6/聚酰胺6(Polyamide,PA6)的连接上得到了应用,结果表明接头具有较好的抗拉强度,最高可达540±182 N,说明摩擦铆接适用于金属/聚合物的连接。由于较高的温度可使聚合物发生玻璃化转变及热降解,因此对于摩擦铆接过程中接头温度的监控对于实际工程应用具有很多指导意义。Filho等采用红外热成像法及热电偶对摩擦铆接过程温度进行监测。发现在转速为21 000 r/min、连接时间为3 s的工艺条件下测量的平均峰值温度范围为300~500 ℃,如图13所示。其中采用热电偶测得铆钉中心处温度约350 ℃,铆钉外围温度30~65 ℃,采用红外成像法测得毛边表面温度约为500 ℃。该温度范围低于铝合金熔点及聚醚酰亚胺(Polyetherimide,PEI)降解温度,但足够使铝合金晶粒发生改变及聚合物发生大分子变化。摩擦铆接时,铆钉转速是连接效果较为重要的参量。Bruno等研究了铆钉转速对接头锚固和力学性能的影响。研究发现随转速增加接头抗拉载荷增加,在摩擦阶段产生的热量对铆钉的塑性变形具有重要的影响。转速不同,铆接接头的横截面有明显变化,随转速增加,铆钉的变形宽度显著增加而扎入深度变化不明显。

图13 摩擦铆接接头的平均峰值温度[71]Fig.13 Average peak temperature of friction riveted joints[71]

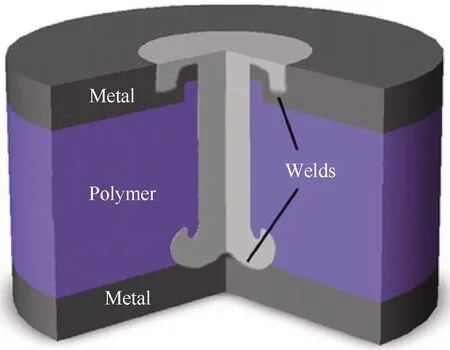

摩擦铆接具有很多优势:无需表面处理,简化了操作步骤,无需对齐,不需要预制孔洞,避免了由通孔带来的应力集中问题,并且该技术可用于连接多层材料,形成“金属-聚合物三明治结构”如图14所示。

图14 金属-聚合物三明治结构[71]Fig.14 Metal-polymer sandwich structure[71]

但摩擦铆接也存在很多缺点。Galińska和Galiński总结认为:首先,由于该方法需要聚合物基体熔化,因此不适用于热固性聚合物;其次,由于增强纤维和聚合物基体的导热系数都较低,聚合物基体有发生热降解的可能性;第三,接头连接后无法拆卸,并且接头形式只存在点连接一种形式;第四,如果用铝合金或钢制的铆钉与碳纤维复合材料一起使用,则在这种连接方法中可能会发生界面腐蚀。这些问题使得摩擦铆接的应用受到了一定的限制。

2) 摩擦注射铆接

摩擦注射铆接是一种新型的金属和聚合物的连接技术,相较于传统的铆接,摩擦注射铆接不需要铆钉,特别是对一边材料塑性要求低,可适用于所有聚合物材料。相对于传统的以电为能源的注射铆接,采用摩擦产热更为迅速、节能、高效。摩擦注射铆接采用铝合金预制通孔,与聚合物板上凸起的螺柱相匹配的结构,这种结构与传统铆接相比残余应力更小。连接工具采用圆柱形搅拌头和圆锥形搅拌针搭配高转速摩擦焊机。其中,圆锥形搅拌针用于摩擦产热使聚合物上的螺柱结构发生热变形。圆锥形搅拌针具有3点优势:① 可以制造空心螺柱,使连接面积更大;② 与平面搅拌针相比,螺柱上的热量分布更均匀且热循环较短;③ 螺柱结构具有较强的推挤力,可促进材料流动,更好地填充通孔内的空隙。

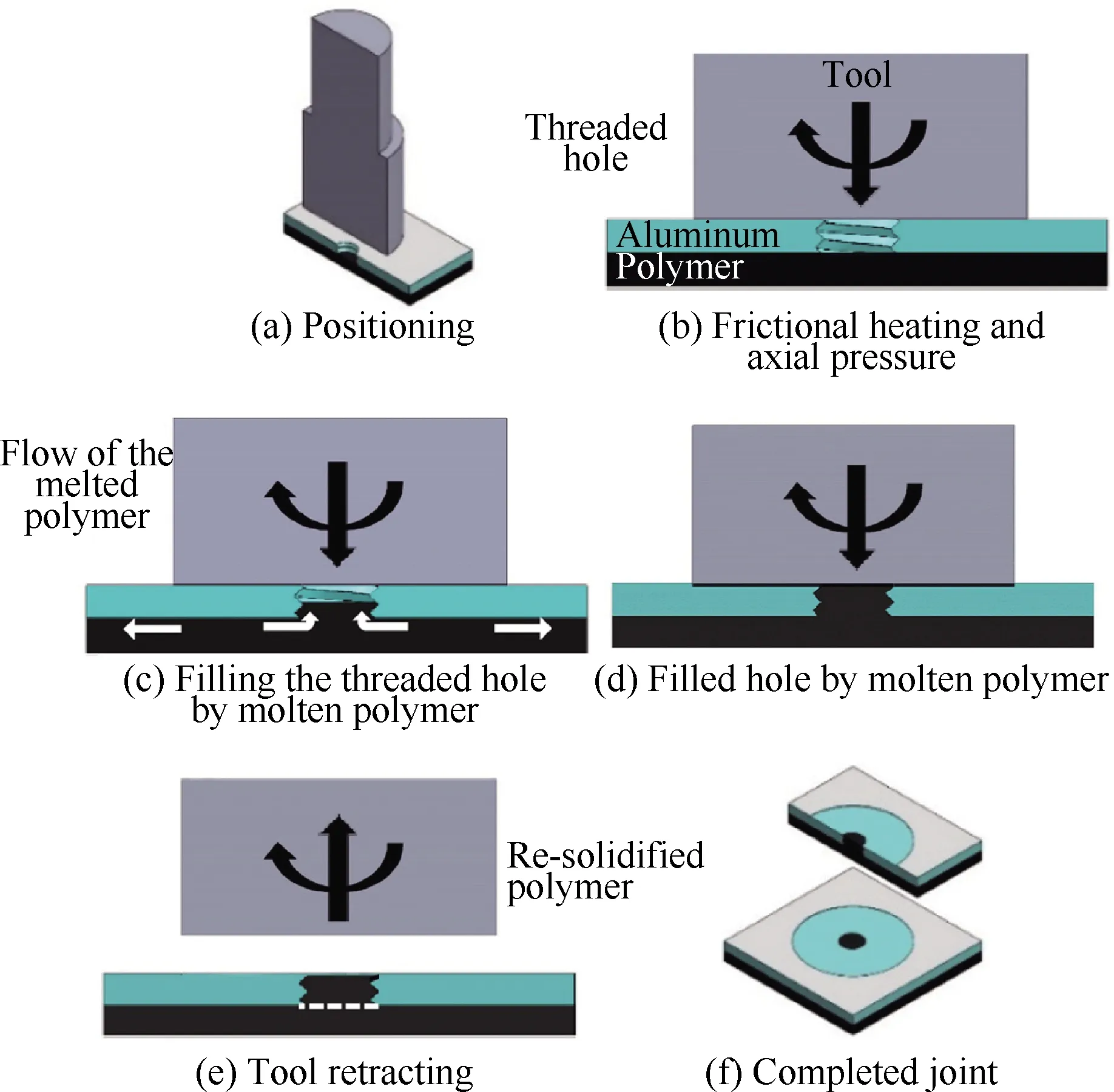

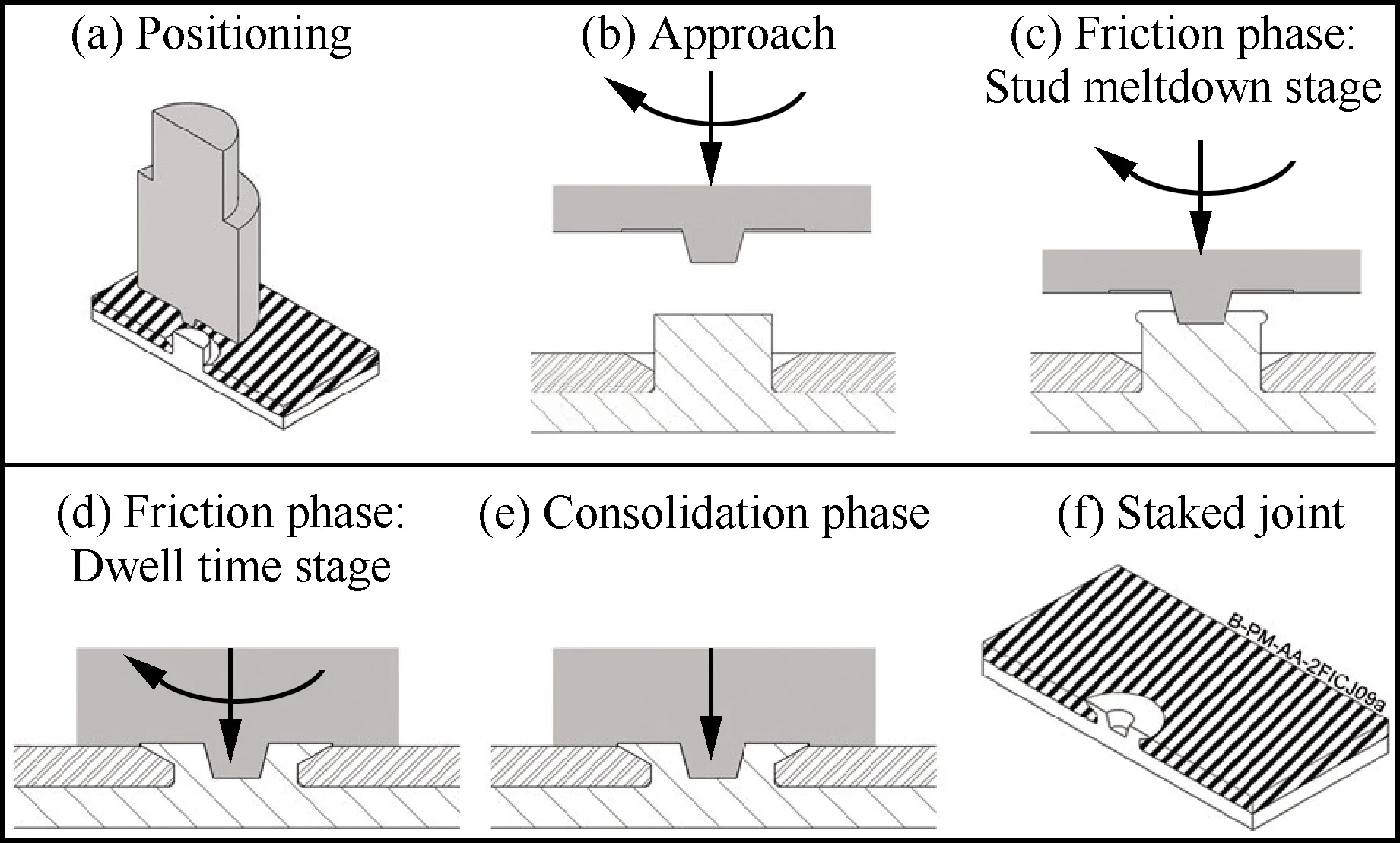

摩擦注射铆接过程与摩擦铆接相似,如图15所示,可分为2个阶段,首先是摩擦阶段,在保证聚合物螺柱对齐插入铝合金通孔的前提下,高速旋转的搅拌头与聚合物凸起的螺柱表面接触使之软化,下压过程结束后搅拌头仍保持旋转对接头部分产热。固结阶段,搅拌头停止旋转,在轴向压力的作用下使金属和聚合物板材固化形成接头。

以上研究可以发现,摩擦焊的产热原理在异种材料连接时具有一定的优势,通过与传统机械连接技术的结合,在金属/聚合物连接方面具有广泛的应用前景。

图15 摩擦注射铆接连接过程[44,76]Fig. 15 Process of friction injection riveting[44,76]

3) 摩擦自铆接

摩擦自铆接是近年来新提出的一种基于摩擦焊原理的金属/聚合物结构连接方法,利用了热塑性聚合物热变形温度低于铝合金的特点。一般是将铝合金作为上板与焊具直接接触,且在靠近焊缝的两侧沿焊接方向预制等间距通孔结构。焊接过程中焊具高速旋转与铝合金表面摩擦产热,通过铝合金的热传导将热量传递到聚合物材料中。由于一般情况下聚合物热导率低于铝合金板材,热量在聚合物基体发生聚集,使之发生热塑性变形产生流动,聚合物材料在焊具压力的作用下被从铝合金板材孔洞中反向挤出,冷却后留在孔洞结构中形成铆接接头。显然,该方法只适用于热塑性聚合物。但相比于传统的铆接方法,该方法采用在铝合金板材布置通孔的方法,避免了对聚合物材料内部纤维的损伤。且连接过程中无需铆钉,避免了结构的增重,符合“轻量化”的结构需求。

Buffa等采用摩擦自铆接的方法对AA6082-T6铝合金和自增强聚丙烯进行了连接,测试了接头的拉剪性能,并采用数值模拟的方法分析了接头的应力应变分布。结果表明,焊具的垂直力、焊具直径、旋转和进给率均会影响复合材料的流动性能,实际连接时应合理选择,以使焊具产生合适的热量,使复合材料不致熔化,但同时使其软化,从而实现反向挤压使聚合物填充通孔。Meng等采用摩擦自铆接方法对玻纤增强PPS聚合物与AA2060-T8铝合金进行了连接,并在焊前采用等离子体电解氧化的方法在铝合金表面制备出了一层多孔氧化膜以提高界面的微观机械互锁,从而提高了接头强度。实验结果显示,随着聚合物铆钉尺寸的增加,接头拉剪强度呈现先升高后下降的趋势,接头的最大抗拉剪切强度达27 MPa,接头出现了在复合材料/金属界面、复合材料铆钉及纤维混合区域的3种断裂形式。

除搭接缝焊,摩擦自铆接也能够应用于搅拌摩擦点焊的形式。具体的焊接过程与搭接缝焊相似,也采用铝合金板在上,聚合物材料在下的形式,实际连接前在铝合金板的点焊位置预制通孔或螺纹孔结构,在焊具的热、压力作用下,热塑性聚合物材料被挤入孔中形成铆钉接头。

Paidar等对AA2219铝合金与PP-C30S聚合物进行了预制孔搅拌摩擦点焊连接,试验结果表明随着焊具转速的增加,AA2219/PPC30S接头的反应层厚度、剪切拉伸载荷均会增加。转速的提高降低了未填充区体积,但促进了界面裂纹的形成。

通过以上研究现状可以发现,摩擦自铆接是一种通过搅拌摩擦过程的热压作用使热塑性聚合物填充铝合金板孔洞形成铆钉的方法,连接后使聚合物与金属之间形成了机械互锁结构,接头强度提升明显,是一种十分具有潜力的连接方法。

1.5 其他连接方法

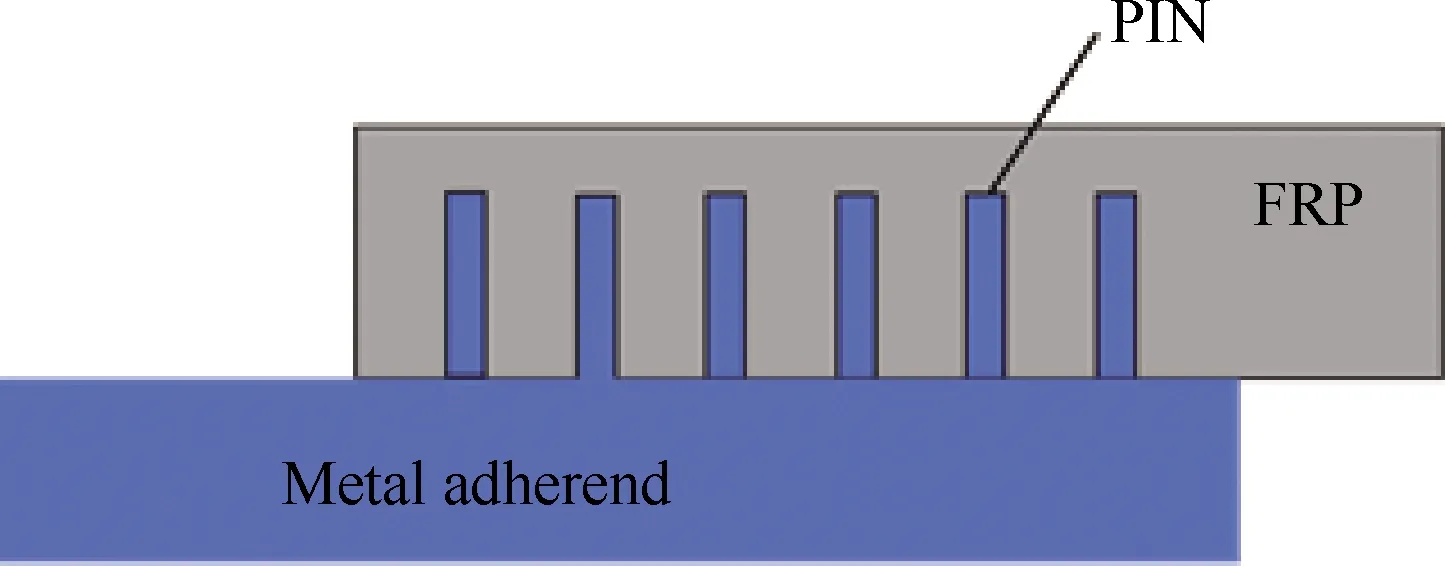

除了以上的连接方法,金属/聚合物的机械连接还包括无钉自冲铆、金属销连接、Ti环连接等方法。它们各有其适用范围及优势:无钉自冲铆适用于碳纤增强聚合物及延性金属材料,在汽车工业上应用广泛,该方法不需要预制孔及表面处理的工序,连接过程高效,成本低,是一种轻量化连接工艺。但该方法对材料种类有限制,只适用于具有较好的塑性形变的金属材料。金属销连接预先在金属板上设置一系列突出垂直的“针”,这些“针”在热压作用下垂直插入聚合物板,冷却固化形成接头,如图16所示。这种连接方法的优势在于对聚合物板材的增强纤维破坏较小,有助于实现良好的接头性能。但该方法的缺陷也很明显:在金属板上布置针脚的过程时间较长,成本较高,接头不可拆卸且容易造成电偶腐蚀。

图16 金属销连接法示意图[13]Fig.16 Schematic diagram of metal pin joining method[13]

Ti环连接是德国研究基金会资助的“Schwarz-Silber”研究小组提出的一套将碳纤维增强复合材料与铝合金结合的新想法,主要目的是通过用钛制成的环状结构将碳纤维连接到铝合金基体上,钛作为过渡金属可以有效减少铝、碳之间的电势差,以减少或避免铝与碳纤维之间的电偶腐蚀。但该方法连接过程繁琐,仍需要进一步研究与优化。

2 金属/聚合物连接机理

从目前的研究现状来看,金属、聚合物在分子结构及物化性质的差异,使得二者之间难以实现稳定,高强度的结合。从原子结合的角度看,金属材料内部由金属键构成晶格,本质是金属离子之间的静电引力;聚合物内部为共价联接,本质是原子间通过共用电子对所形成的相互作用。成键类型的差异导致二者不易形成稳定的化学键连接和晶格结构。从材料的物化性质来看,熔点、线膨胀系数、热导率等的差异将不可避免的引起金属/聚合物焊后界面残余应力,降低焊点连接强度和使用寿命。目前已经有不少学者对金属和聚合物的连接机理进行了探究和总结,由于连接方法的不同,涉及的材料结合机制也有所差异,概括起来主要包括以下几种情况。

2.1 宏观机械互锁

宏观的机械互锁是目前应用较为广泛的一种互锁机理,能够为金属/聚合物接头提供较高的连接强度。在实际生产过程中的宏观机械互锁包括2种情况:一是只采用外加连接件进行机械紧固的方式,如螺栓连接、铆接等。形成这类互锁结构需要提前在板材上预制沉孔等结构,通过螺钉、铆钉等对2种板材进行紧固,作用原理为机械锁合。接头在承受外力时,由连接件承担大部分载荷。由于不引入加热过程,金属、聚合物母材没有发生粘连或改性,能够最大程度保留材料原有的性质。第2种情况是在热力作用下,由聚合物或金属产生形变(大部分情况下为聚合物),填充另一基体的结构,从而自发形成宏观互锁结构的一种方式,比较典型的是摩擦铆接。该方法是在搅拌摩擦焊的热作用和机械压力的共同作用下,通过聚合物的变形,冷却凝固后形成聚合物与金属的互锁结构。同时热塑性树脂受热流动,与金属材料发生了粘连。尽管聚合物与金属材料的粘结力也为接头提供了一定的强度,但接头整体强度主要由互锁结构的几何形状、面积、锚固率以及聚合物部分变形或破坏所需要的能量决定。

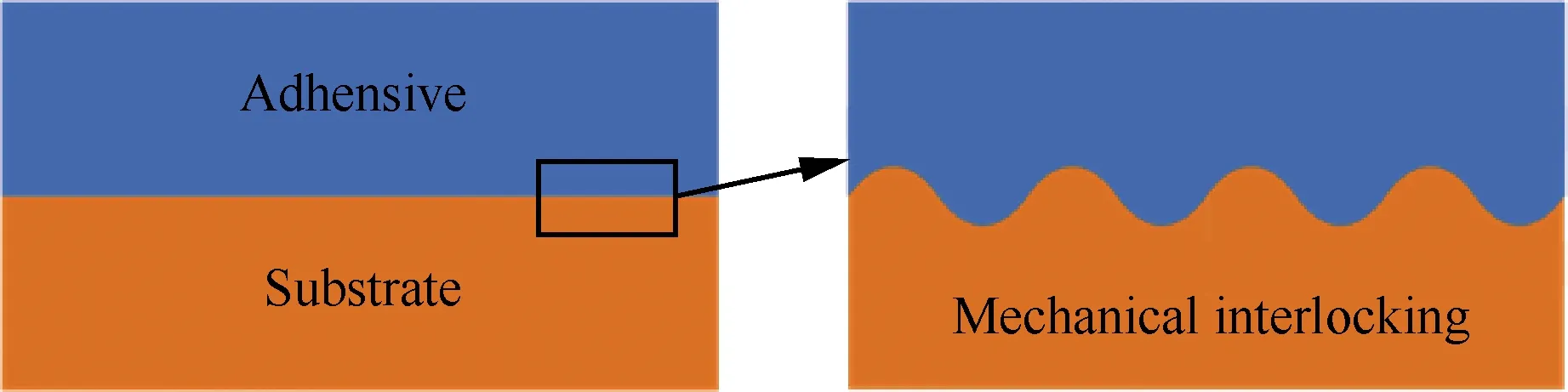

2.2 微观机械互锁

微观机械互锁结构是另一种提升金属/聚合物接头力学性能的重要因素,相比于宏观机械互锁,微观机械互锁结构主要出现在2种材料的界面位置,接头横截面观察可发现连续的微纳尺度的齿形结合,如图17所示。微观机械互锁一般可通过预先对金属或聚合物进行表面的处理方式得到,如:打磨、喷砂、激光毛化、化学溶液刻蚀等。微观机械互锁结构的强度由互锁结构的数量、深度、几何形状决定。在注射成型的连接方法中,聚合物的性质与金属板材的温度也会影响聚合物向金属板材上微纳结构的流动渗透,当聚合物凝固过快时将影响微观互锁结构的完整性。但通常情况下,由于工程应用上需承受复杂的应力环境,仅采用微观机械互锁模式形成的接头强度难以满足要求,常常采用化学键连接与机械互锁连接结合的模式。如胶接即是一种涉及化学键合与微观机械互锁同时作用下的连接方法,接头具有较好的力学性能。

图17 界面微观机械互锁结构示意图[4]Fig.17 Schematic diagram of interface micro-mechanical interlock structure[4]

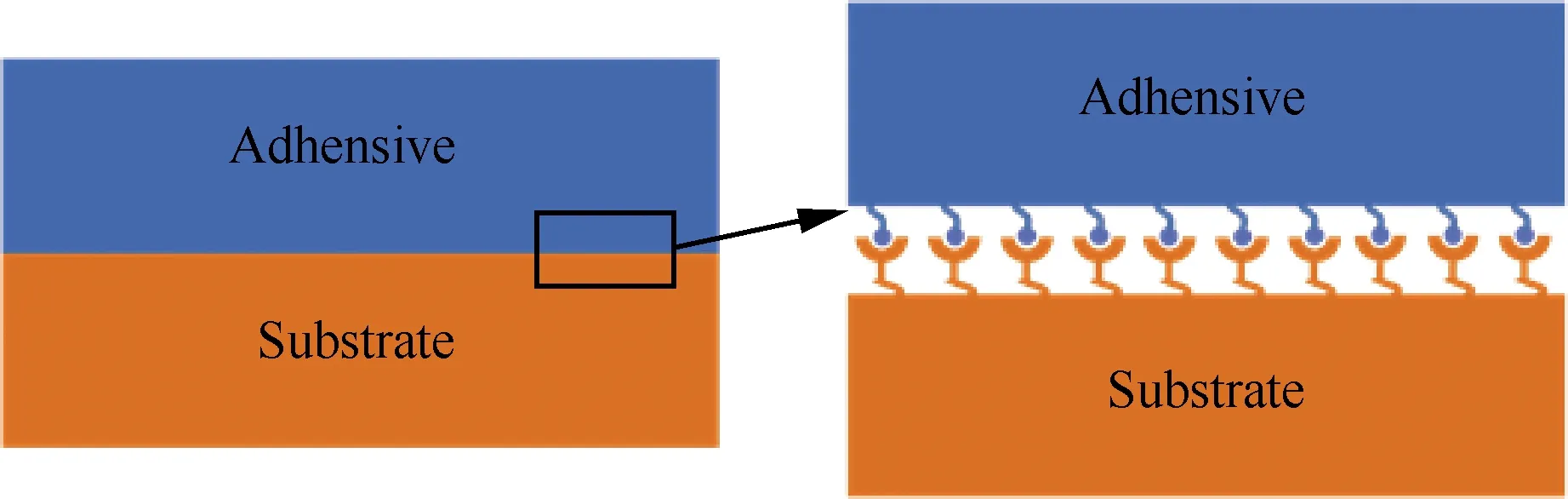

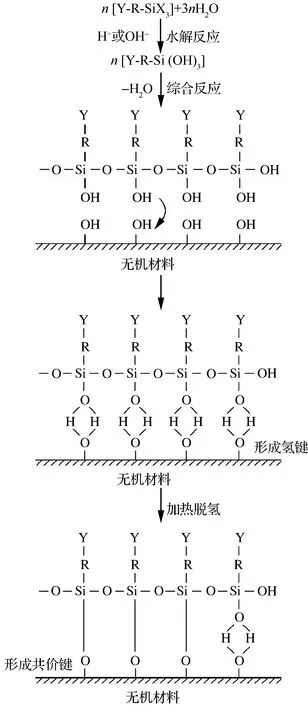

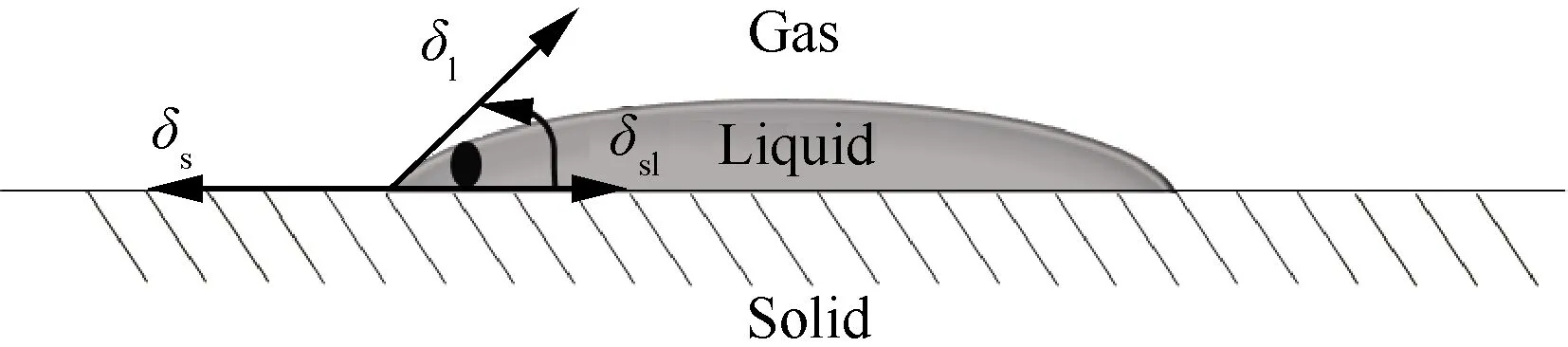

2.3 化学键合

化学键合常见于金属/聚合物的胶接接头及一些焊接接头中。由于金属与高分子基体直接成键较为困难,常见的方法是引入另一种物质作为中间层,中间层作为桥梁对金属和聚合物基体进行连接,使其分别与两侧材料产生化学反应,形成化学键,如图18所示。胶接便是采用胶粘剂作为桥梁,在一定条件下流动填充金属材料的孔隙或裂缝。化学键结合理论认为,胶接情况下内侧胶层与金属发生化学反应,外侧胶层与复合材料反应,从而形成分子键,实现聚合物和金属较高强度的连接。

图18 界面化学键合示意图[50]Fig.18 Schematic diagram of interfacial chemical bonding[50]

图19 硅烷偶联剂化学键合理论模型[85]Fig.19 Theoretical model of chemical bonding of silane coupling agent[85]

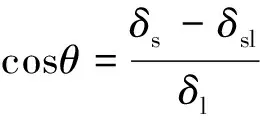

2.4 界面润湿和吸附

由于分子之间存在短程的范德瓦尔斯力,对于处于两相之间的分子来说,由于两相间的分子范德瓦尔斯力不平衡,导致界面处的分子受到一个指向一侧内部的引力,也就是所谓表面张力。润湿作用涉及固、液、气三相界面,液体对固体的润湿效果由润湿角体现,其大小取决于三相之间的界面张力,如图20所示,具体计算方法则由Young方程决定。

(1)

式中:为固-气之间的表面张力;为固-液之间的表面张力;为液-气之间的表面张力。在0°~180°的区间内,角越小,润湿性越好,通常认为,0°<<90°时液体可润湿固体表面。物质本性、相界面性质、温度、压力均会影响表面张力的大小,从而进一步影响界面的润湿效果。

图20 润湿角计算示意图Fig.20 Calculation of wetting angle

在金属/聚合物的焊接过程中,热塑材料受热发生塑性变形,在热、压力的共同作用下在金属基体表面发生铺展与向微观组织的渗透,铺展和渗透的效果与聚合物在金属表面的润湿性密切相关。聚合物材料的性质、金属表面的粗糙度、界面能、化学成分等均对连接强度有很大的影响。一般可通过表面改性增加金属表面的粗糙度、改变表面化学成分,增加润湿性,以便于聚合物与金属发生粘接。但实际界面润湿与吸附作用对提升金属/聚合物接头连接强度的作用十分有限,无法达到实际工程应用的要求。大部分金属/聚合物复合结构界面强度仍主要依赖于界面的互锁结构与分子键合。

2.5 其他连接机理

除了以上几种连接机理外,国内外学者还提出了一些其他连接机理,如双电层连接理论、界面扩散理论等。双电层连接理论认为在胶接体系中,由于界面间电子转移导致界面处呈现一侧为正电荷界面层,一侧为负电荷界面层,在正负电荷静电引力作用下产生的吸引力。但该引力强度对胶接体系强度的提升作用较小,认为界面处金属材料与高分子发生相互扩散,如图21所示,但该理论仅适用于两接触面均为聚合物且具有能够移动或缠绕形成分子连锁的长链分子的情况。需要注意的是,实际应用中,一种连接方法可涉及2种及以上连接机理,因此需要结合界面分析具体判断。

图21 界面扩散理论示意图[50]Fig.21 Schematic diagram of interface diffusion theory[50]

3 结论与展望

本文对金属/聚合物的连接技术进行了综述,对金属/聚合物的连接机理进行了分类总结,对目前已有的胶接、机械连接及焊接方法研究进展进行了综述分析,总结如下:

1) 目前金属/聚合物结构的连接方法中,胶接和机械连接应用最为广泛,技术相对成熟,但仍有进一步提升的空间。而熔化焊方法由于热输入较大,可能导致聚合物发生热降解产生气泡等缺陷降低接头性能。搅拌摩擦焊作为一种固相焊的连接方法,焊接温度相对较低,且焊接过程中焊具对工件施加压力可以使界面形成良好的结合,并且由于搅拌焊焊具的压力作用,接头部位往往产生宏观或微观的机械互锁机构,使得接头具有较高的连接强度,在金属/聚合物结构的焊接中具有一定的优势。尤其是摩擦铆接、摩擦自铆接等方法,结合了摩擦焊技术与铆接技术的优势,在金属/聚合物连接领域具有十分广泛的应用前景。尽管目前已有文献证实了摩擦焊连接金属/聚合物结构的可行性,但成品的力学性能与实际工程应用仍有一定距离,相比于胶接和机械连接等较为成熟的工艺方法,基于摩擦焊的连接技术仍需要进一步的探索。

2) 基于摩擦焊的金属/聚合物连接方法所涉及的连接机理主要包括:宏观机械互锁、微观机械互锁、分子键合。其中宏观机械互锁可以为金属/聚合物接头提供较高的力学性能;微观机械互锁对界面力学性能的提升有限,常常需要与化学键合共同配合以达到较高的连接强度。对金属进行表面处理是提升金属/聚合物接头力学性能的一种有效方法,如打磨、喷砂、喷丸、激光毛化、阳极氧化等。在实际应用时,应考虑采用不同的表面处理方法,并配合界面化学成键以获得较高质量的金属/聚合物接头。

3) 对于未来金属/聚合物连接的研究方向,可以从以下几个方面进行研究和探索:① 探索适合不同聚合物材料的新型焊接连接方法,如电阻焊、超声波焊、以及超声辅助搅拌摩擦焊等,通过改变能量源的形式,提升金属/聚合物结构的连接效果,从而适用于不同环境以及工况下对金属/聚合物结构焊接的需求。而且针对热固性树脂基复合材料,亟需探索合适的焊接方法,以实现其与金属材料的焊接连接。② 通过优化焊接工艺参数或采用表面改性技术的方法提升金属/聚合物结构的连接强度,从目前的研究现状来看,优化焊接工艺参数对强度提升的效果十分有限。因此探索合适的表面改性处理技术,采取不同的表面处理工艺,以增加接头的微观机械互锁及化学键合,从而提升金属/聚合物连接接头的强度十分有必要。如采用激光毛化的方式对金属表面进行预处理可以提升表面粗糙度,增加宏观机械互锁结构,采用阳极氧化的方式可以使表面同时具有一定的粗糙度和氧化膜,有利于使金属聚合物界面处形成分子键合。③ 通过数值模拟手段对焊接过程的应力及温度参数进行探究,金属聚合物二者的理化性质差异使得其焊接过程与传统金属材料的焊接有所不同。尤其是聚合物材料存在热降解温度,温度过高可能导致材料发生热烧损从而大大降低接头的力学性能。因此,对金属/聚合物结构的焊接过程进行数值模拟并为实际焊接连接过程提供理论依据十分有必要。