大极板铅电解过程的工艺控制

闫琼琼 闫相林

(灵宝金源晨光有色矿冶有限公司, 河南 灵宝 472500)

0 前言

铅电解精炼技术发展迅猛,我国近几年来新建的铅电解精炼车间大多数采用了大电解槽(4 500 mm×1 000 mm×1 620 mm),大极板、长周期的铅电解工艺是有色冶炼的发展趋势,可实现生产规模化,改善生产环境,降低能耗,提高生产效率。

1 大极板铅电解的特点

1)应用大极板铅电解工艺,单槽阴极总面积有所增加,在电解生产过程中可以降低电流密度,在低电流密度生产条件下,铅电解的各项工艺技术指标更容易控制[1]。4 550 mm×980 mm×1 645 mm的电解槽单槽年产305 t电铅,6 000 mm×1 000 mm×1 630 mm的电解槽单槽年产432 t电铅,而3 500 mm×800 mm×1 200 mm的电解槽单槽年产仅180 t电铅。从以上对比可以看出,大极板铅电解成本更低。

2)大极板铅电解生产所用的阳极板(1 210 mm×810 mm×27 mm)采用水套式立模浇铸机组生产,表面光滑平整[1],大小两耳垂直度好,同极间距为110 mm(普通铅电解同极间距为80~90 mm),电解过程中短路现象减少,降低了电能消耗。

3)与一般普通铅电解相比,大极板铅电解的残极率更低[2]。大极板的残极率约为38%,较小极板铅电解残极率(约45%)降低了7%,对于一个年产10万t电铅的生产企业来说,能耗可降低20%以上。

4)大极板的电解生产周期为7 d[3],采用双钩、自动旋转吊架,实现了阴阳极同时起吊,运行平稳,能准确定位、挂钩、入槽和卸载,减少了起吊装出次数,提高了铅电解工作效率,减轻了生产人员的劳动强度。此外,大极板铅电解采用自动排距机组、阴极制造机组、阴极铅洗涤机组,自动化程度高。

2 工艺控制

2.1 铅电解大阳极板制作前期的质量控制

在低电流密度下进行长周期7 d的铅电解生产,当电解进行到2 d左右时,发现阴极板面上毛刺较多,阳极板断路情况也较多。这主要是因为初期粗铅火法精炼除杂未达到工艺技术要求[4],浇铸的阳极板杂质含量超标。当铅液中的铜含量高、浇铸温度过高、浇铸速度又过快时,铅液浇注入立模后,在正反两面冷却水套模板的作用下,铜与其中的砷、锑形成化合物、固熔体及共晶,不溶于铅而上浮,同时受铅液遇冷凝结时释放的气体冲击形成的“泡沫状”固熔体铅沉在铅阳极板的下部。在电解过程中,有部分“泡沫铅”呈絮状杂质漂浮在液面,有部分铅沫沉到槽底,造成电解槽液面出现大量短路现象,降低析出铅的质量和产量,严重时导致生产无法进行。

要从根本上解决上述问题,应加强粗铅火法初步精炼的质量管理,改造浇铸系统,增加保温箱,用隔板将保温箱分开为两部分,使铅液从隔板下部流出而氧化浮渣被隔离从而打捞出去。

火法初步精炼后的铅液含铅量和含铜量应控制在大极板工艺技术要求范围之内,铅液温度控制在370~380 ℃,同时阳极浇铸速度控制在85~90片/h,这样浇铸出来的阳极板光滑明亮,上下一致,物理规格为1 210 mm×810 mm×27 mm,单片重量294±4 kg,杜绝“泡沫铅”的出现。

2.2 控制铅大阳极板主要杂质含量

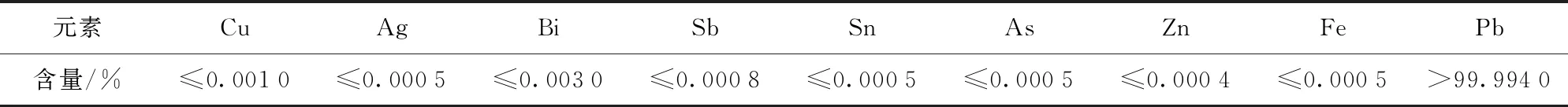

大阳极板含铅量和铜含量对电流效率及直流电耗的影响见表1。

从表1可以看出,Pb含量≥98.5%、Cu含量≤0.04%、Sb含量为0.5%~1.0%的阳极板有利于电流效率的提高和直流电耗的降低。若Sb含量过高,则阳极板容易钝化,影响阳极板的溶解。

表1 大阳极板铅、铜含量对电流效率及直流电耗的影响

2.3 铅电解始极片制作工艺的质量要求

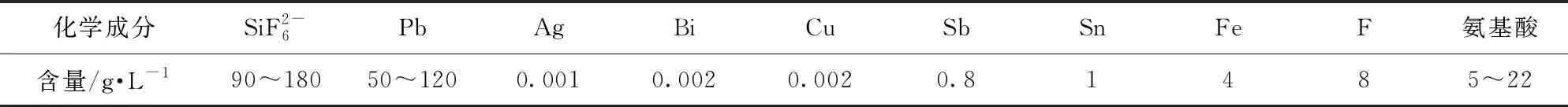

始极片的化学成分要求见表2。

表2 始极片的化学成分要求

始极片物理规格较差时,容易在液面处断裂掉入电解槽内导致短路,影响铅电解的电流效率和产量。掉落的极板很难捞取,造成电解液浑浊,既恶化槽面管理人员的操作条件和环境,又影响析出铅的质量。

通过分析发现,在始极片制造过程中,铜棒通直度不够,以及始极片压紧处与铜棒之间的距离太小,始极片受力后容易断裂。解决办法是,铜棒弯曲后必须调直,要求光亮、干净;铜棒与始极片压紧处的距离调整合适。DM机组制造的始极片要控制在合适的厚度(析出铅单片产量达190 kg左右),因为始极片如果太薄,在液面位置容易断裂;如果太厚,则增加能耗。始极片制造机组制作的始极片外形尺寸控制在1 340 mm×840 mm×(0.85±0.02) mm,并且要达到工艺技术要求的板面平直、无孔洞、无卷角、不开口[1]。

2.4 大极板铅电解装槽要求

大极板铅电解要求阴、阳极中心对齐。生产实际中往往出现偏差,阴极板左右两侧因电力线密度不同而出现厚度不均匀,厚的一侧容易出现毛刺短路。

槽面管理要采用DCS电脑系统监测各个电解槽的槽电压变化情况,准确判断槽内是否出现掉极、短路,一旦发现短路,及时处理。此外,应提高装出槽操作人员的技术水平,控制新装槽之间电压偏差低于0.02 V。

2.5 铅电解液的质量要求

铅电解液的化学成分要求[3]见表3。物理规格要求电解液应外观清亮、无杂物。

表3 铅电解液化学成分要求

大极板铅电解过程要控制电解液成分的稳定,将各种杂质的含量控制在标准范围以内,避免污染。电解过程中要减少铜、铋的溶解量。铅阳极泥的洗水循环使用时,要沉淀24 h后再抽取上清液,并均匀地兑入电解液中,避免造成电解液成分的波动,给生产带来不利影响。相比小极板,大极板铅电解对电解液的净化、成分控制以及循环要求比较高。

不同电解液成分对析出铅产量的影响见表4。生产实践表明,适当提高铅电解液中的铅离子浓度及游离硅氟酸的浓度,有利于提高析出铅质量、增加产量和降低槽电压[4]。槽电压是影响电解铅质量、电流效率、直流电耗的主要因素。生产过程中,应尽量降低槽电压,才能提高电流效率,达到降低电解直流单耗的目的。

表4 不同电解液成分对析出铅产量的影响

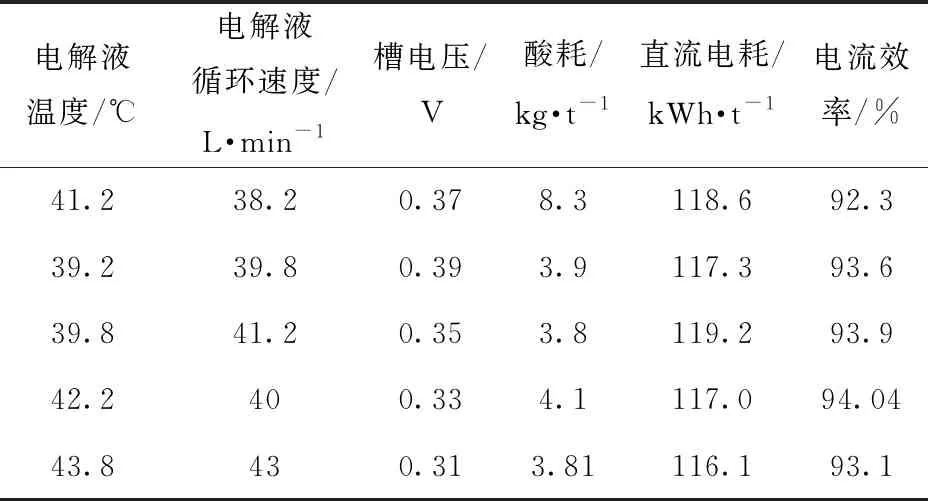

2.6 铅电解液循环速度及温度的控制

大极板铅电解生产过程中,提高电解液的循环速度和温度,可降低电解液的粘度,有利于电解液中离子扩散,避免电解液分层,减少浓差极化,降低电解液的比电阻,提高电解液的导电率,降低电能消耗,有利于电解液中Pb2+的平衡,确保生产的稳定性。实践证明(表5),电解液循环速度控制在38~45 L/min,同时电解液温度控制在40~45 ℃,为最佳工艺条件。

表5 电解液温度和循环速度的影响

2.7 铅阳极泥洗水净化处理

2.8 实施效果

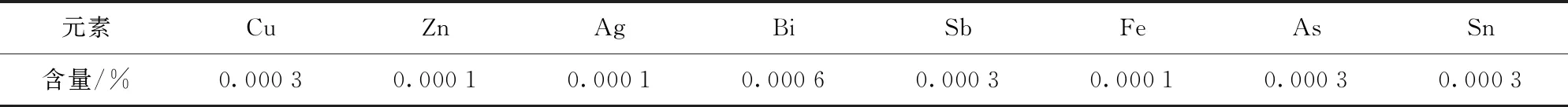

通过以上措施的实施,大极板铅电解的工艺技术得到很好的控制,析出铅的产量和质量都得到很大的提高,电铅质量达到国标《铅锭》(GB/T 469—2013)1#铅的标准,其化学成分见表6。

表6 电铅化学成分

3 结束语

采用大极板、大电解槽、长周期的电解精炼工艺,可大幅度提高铅电解系统的集约化程度,在实际生产中,应从大极板制作质量控制、杂质含量控制、始极片制作工艺、大极板装槽、铅电解液质量、铅电解液循环速度和温度等方面进行工艺控制,为获得高质量、高产量、低能耗的生产创造有利条件。