ANSYS 在大口径膨胀节设计中的应用

孙瑞晨,潘兹兵,水鹏程

(南京晨光东螺波纹管有限公司,南京 211100)

随着近年来科技的飞速发展,国内制造装备行业涌现出众多大型装备以满足使用需求。在某些项目中使用的管道口径较大,从而迫使管道的上附属元件相应的大型化设计。膨胀节作为管道常用的补偿元件,在面向大口径的管道的设计时常会遇到一些困难。

为承受大口径内压产生的巨大盲板力,膨胀节承力结构件设计通常较为复杂,如采用较多加强筋板纵横排布,形成错综复杂的箱式结构,以此来承受巨大的盲板力。膨胀节上承力件的定制化设计往往不能依据标准GB/T 12777—2019 金属波纹管膨胀节通用技术条件[1]的简单形式进行设计,公式校核强度困 难。

大口径膨胀节在水电项目中应用广泛,如国内向家坝水电站使用膨胀节口径高达9 m。水电大口径膨胀节为减小压降,保护波纹管需设计内衬筒。但这种内衬筒类似于悬臂结构在水流冲击下极易发生剧烈振动,因此常将内衬筒的内壁设计为与管道内壁齐平。这就导致膨胀节波纹管常采用抬高结构,端接管为扩径结构。为减少流阻,接管变径处圆弧过渡,考虑到局部应力集中效应,膨胀节承压接管不宜直接按GB/ T 150—2011 压力容器[2]计算。

膨胀节波纹管由于其薄壁柔性特点,在补偿位移与外压同时作用下易出现周向失稳[3],因此有必要对其稳定性进行校核。膨胀节外压稳定性计算依据标准GB/T 12777—2019 为将波纹管等效为对应厚度直管再通过GB/T 150—2011 标准进行校核计算。所提供的计算方法只针对圆形波纹管,同时难以考虑到波纹管工作时变形的特点,无法准确地获取可靠的波纹管外压失稳临界压力值,存在着明显的局限性。

1 承力件强度计算

1.1 计算方法

针对某项目风洞试验管道选用超大口径直管压力膨胀节承力件的强度计算进行研究。GB/T 12777—2019 中规定直管压力膨胀节为约束型膨胀节,依靠自身承力件再补偿管道位移的同时需承受管道内压产生的盲板力,因此其承力件的强度校核是设计中不可缺少环节。

刘源[4]采用热点应力(HSM)法对桥梁焊接接头进行了疲劳评估,用实体单元模拟焊接接头进行计算,并得出采用热点应力法这种局部应力定义是评估桥梁焊接处疲劳性能的有效方法。热点应力法考虑了结构几何构造对应力分布的影响,从S-N 曲线的绘制过程可知,由于焊缝形状和焊缝尺寸造成的非线性峰值应力的影响己包含在曲线中,热点应力能够反映疲劳破坏的本质属性,较各类规范提供的名义应力法能够更精确地评估焊接细节的疲劳寿命[5]。

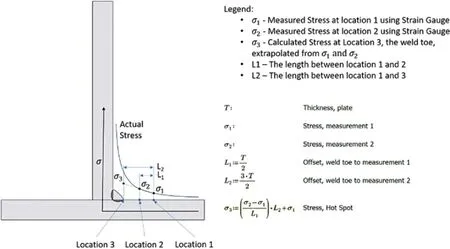

热点应力法虽然主要针对焊接件疲劳应力幅值的选取,但可以反映出局部应力集中的特征,若忽略焊缝形状影响,以此用于承力件强度校核计算更为保守,是一种可行的强度校核方法从而达到简化计算的目的。I. Lotsberg[6]通过有限元软件介绍了热点应力法在板与板焊接处应力计算的应用。忽略焊缝时,板间处应力奇异。根据圣维南原理,距板间一定范围外区域的应力没有失真,具有参考价值。提取距离板间焊趾处1.5 倍板厚距离与2 倍板厚距离处的应力值,通过公式插值估算出焊缝处的热点应力值,计算方法如图1 所示。

图1 热点应力计算法Fig.1 Hot spot stress calculation method

1.2 总体计算

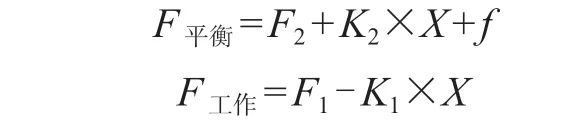

项目对接管道口径约为10 m,经计算相应平衡波管道高达18 m 左右,波高与口径比小,波纹结构的拉伸特性将显著减弱,因此膨胀节工作状态下由于位移产生的刚度反力不应忽略。由于膨胀节系统庞大,无法达到绝对压力平衡,存在轴向不平衡力,主要来自于膨胀节径向制造公差、产品自重产生的变形以及轴向摩擦力等因素影响。膨胀节承压承力件主要为接管组件,平衡波组件,箱式拉杆。采用对插式结构,具有一定的对称性,考虑到计算工作量,现将结构简化,如图2 所示,提取图中红色标记L 形结构,以1/30 进行计算。

图2 直管压力平衡膨胀节受力简图Fig.2 Stress diagram of straight pipe pressure balance expansion joint

膨胀节受正压,平衡波受压,工作波受拉,L 形结构平衡波受力为

式中F2——内压引起的局部盲板力, N;

K2——平衡波波纹管轴向刚度, N/mm;

X——膨胀节补偿位移, mm;

f——不平衡力,主要由径向尺寸偏差引起, N;

F1——工作波内压引起的盲板力, N;

K1——工作波波纹管刚度, N/mm。

膨胀节运行工况为设计温度为50 ℃,压力0.15 MPa,位移为轴向压缩50 mm。接管组件,平衡波组件,箱式拉杆均采用Q245R 材料。通过ANSYS WORKBENCH 19.0 对波纹管刚度反力进行计算。波纹管位移按压缩50 mm 工况计算,材料为304,采用双线性随动强化模型,对平衡波波纹管压缩50 mm,对工作波波纹管拉伸50 mm,分别计算其刚度力。取1/30,波纹管刚度力提取如图3 所示。

图3 工作波与平衡波刚度反力Fig.3 Stiffness reaction of working wave and equilibrium wave

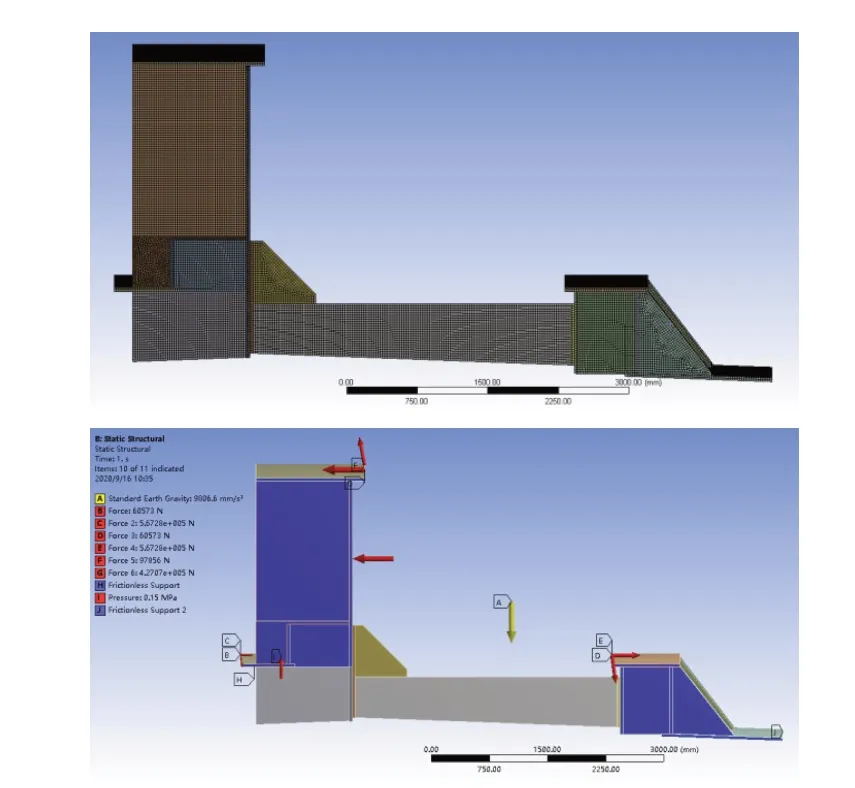

提取结构局部L 段进行计算,包含接管组件,平衡波组件,拉杆。对接管组件,平衡波组件,拉杆进行有限元计算。采用高阶单元,平均网格质量0.89,网格划分如图4(上)。按图2 膨胀节承力件受力简图施加位移与载荷边界条件如图4(下)。

图4 网格划分与边界条件Fig.4 Meshing and boundary conditions

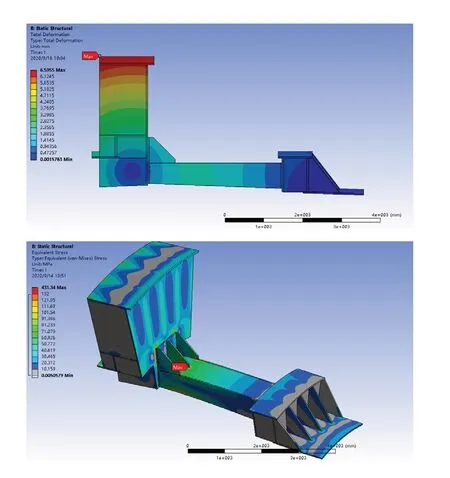

整体变形图与Von Mises 应力如图5 所示,最大变形位置出现在平衡环顶端,即远离进出口接管端部,刚性最弱处,最大位移为6.6 mm,与此处膨胀节径向尺寸16 000 mm 相比,变形量微乎其微,刚度满足要求。最大等效应力出现在中间加强筋板连接处为431 MPa,此处应力奇异,不能作为应力评判依 据。

图5 整体变形与等效应力图Fig.5 Overall deformation and equivalent stress diagram

1.3 热点法计算

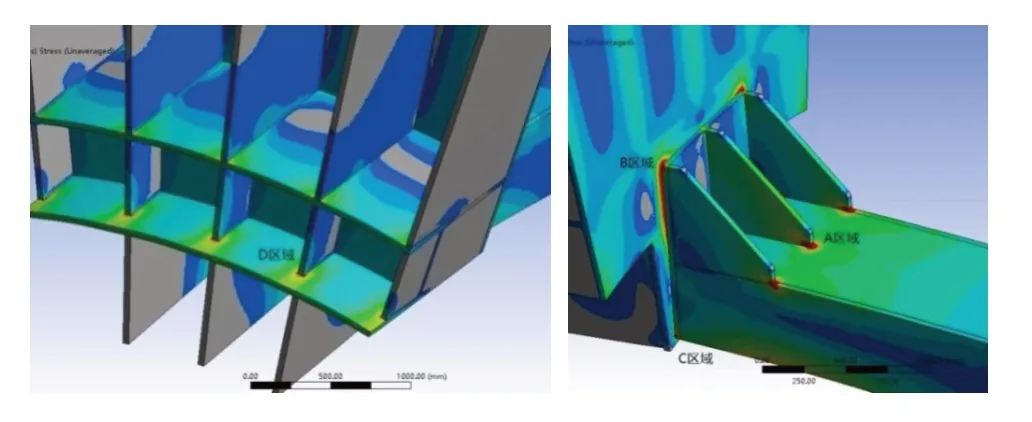

如图6 所示,应力值超过材料许用应力的位置(即危险区域),主要为A、B、C、D 四个区域,均在板与板焊接处。现对这些区域采用热点应力法进行计 算。

图6 应力危险区域Fig.6 Stress hazardous area

以A 区计算方法为例,如图7 所示提取σ1、σ2应力值。板厚均为40 mm,焊脚高取40 mm,板面网格尺寸取20 mm,方便探测距端面80 mm 与100 mm 处应力值分别为70.3 MPa、78.5 MPa。通过图1 的插值计算公式可以计算出A 区域的热点应力为94.6 MPa。

图7 A 区σ1、σ2 应力值获取Fig.7 Area A σ1、σ2 acquisition of stress value

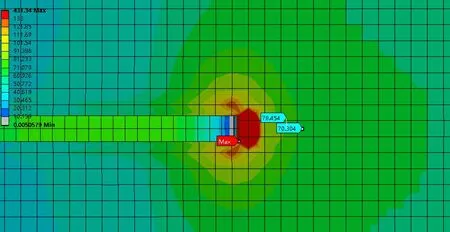

同理其余危险区域按相同方法进行计算,并将计算结果汇总如表1 所示。

表1 应力评定结果Table 1 Stress evaluation results

由计算结果可得A、B、C、D 区位置焊缝处的热点应力值均小于材料温度下的许用应力值,膨胀节承力件强度满足设计要求。

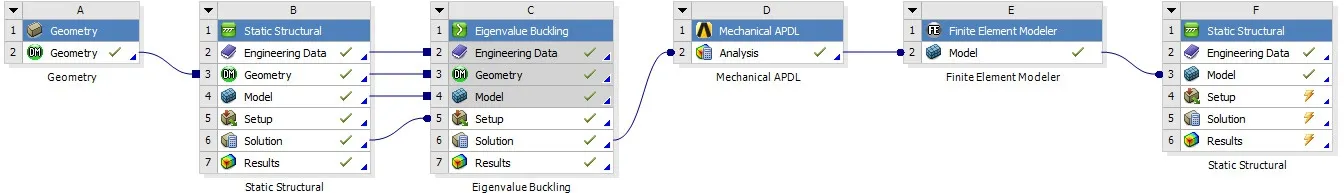

2 承压件强度计算

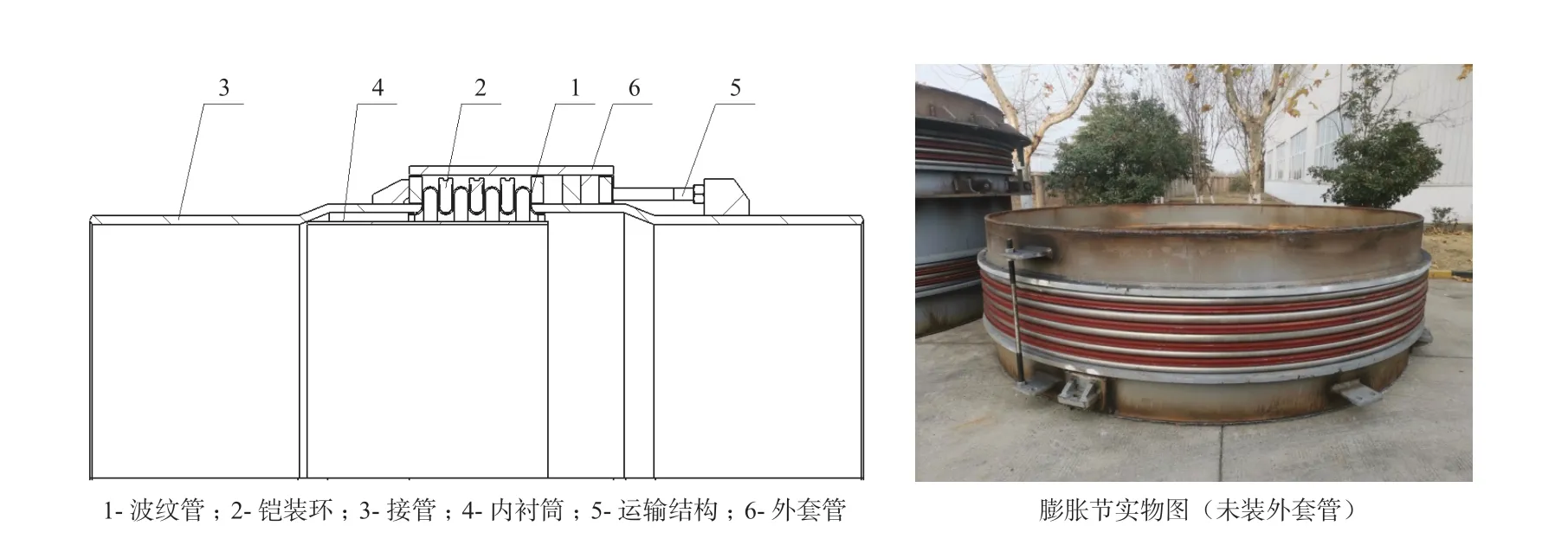

2.1 产品结构

某水电项目所选取膨胀节口径约为4 m,结构示意图如图8 所示,为增强膨胀节波纹管承压能力,波纹管间采用铠装环加强。内衬筒设计与管道内壁齐平,接管为扩径结构,而保护与运输结构正常工作下不承力承压,无需强度校核。

图8 膨胀节结构示意图Fig.8 Structural diagram of expansion joint

2.2 承压件强度计算

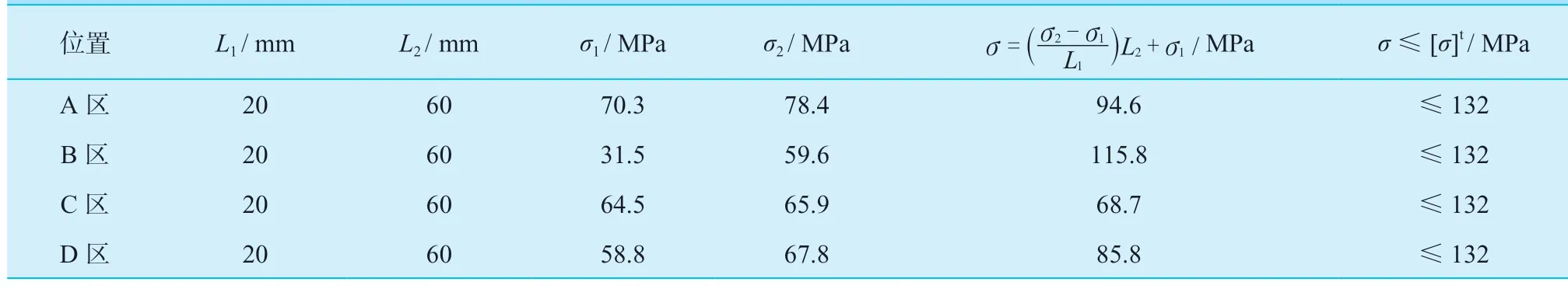

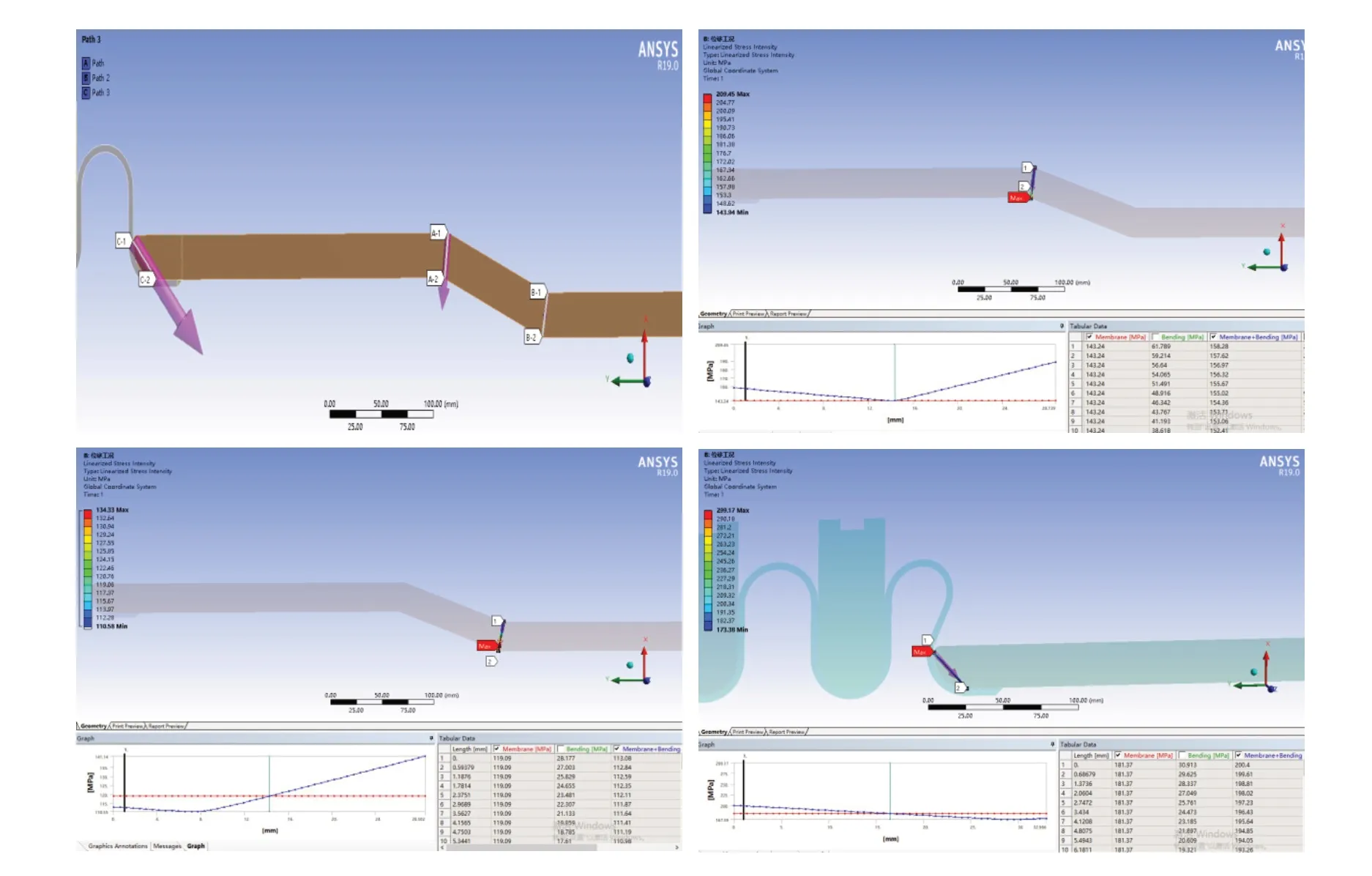

对于厚壁波纹管有采用分析设计的需求,如换热器厚薄膨胀节波纹管的强度计算[7]。而对薄壁波纹管减薄设计存在着安全隐患,可将应力线性化方法应用到大口径膨胀节承压管道的设计中。项目计算工况为设计温度60 ℃,设计压力2 MPa,波纹管压缩,计算考虑膨胀节极限位移作用。波纹管采用304非线性材料,端接管为Q355NC,铠装环为Q345B,开启结构大变形计算。端接管与铠装环整体Stress Intensity 应力计算结果如图9 所示。

图9 整体最大应力强度图以及铠装环应力强度值Fig.9 Total maximum stress intensity diagram and stress intensity value of armor ring

端接管与铠装环整体最大应力强度值为299 MPa,出现在外层波纹管与与端接管的接触面上。铠装环最大应力强度值为111 MPa。下面分别对承压接管应用弹性应力分类法进行评判,沿壁厚通过应力最大点进行应力线性化处理。建立线性化路径与应力线性化提取薄膜应力与弯曲应力如图10 所示。

图10 应力线性化结果图Fig.10 Stress linearization results

依据JB/T 4732—1995[8]标准将端接管、铠装环应力评定结果汇总如表2 所示,应力校核通过,完成项目膨胀节承压接管与铠装环的设计工作。

表2 应力评定结果Table 2 Stress evaluation results

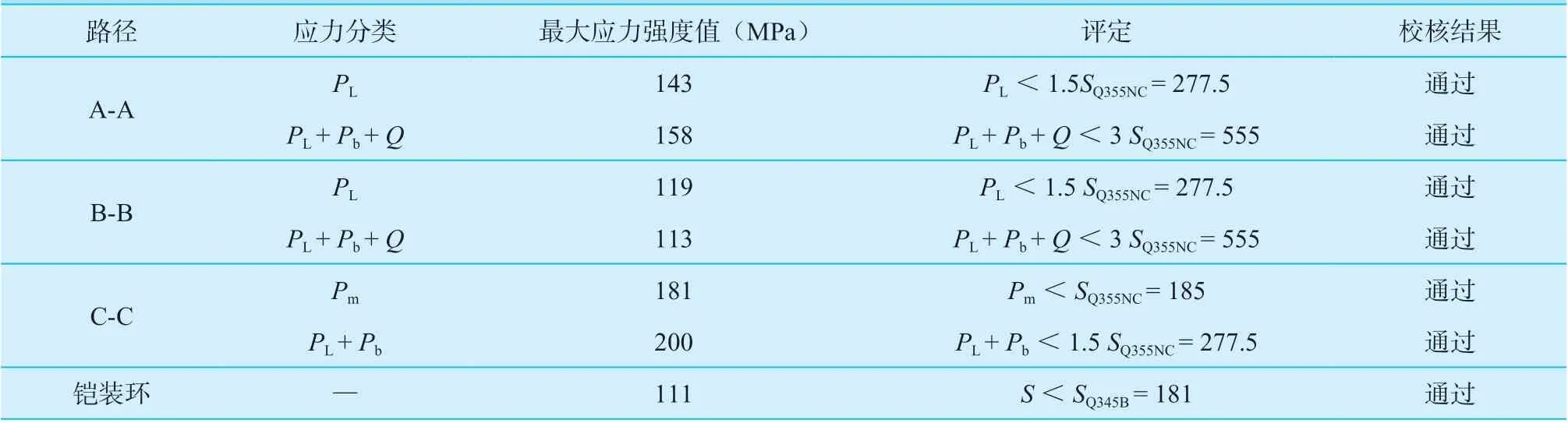

3 波纹管屈曲计算

某项目试验线真空隧道对接管道为异形结构,管道口径约为8 m,如图11 左所示。内侧为运动设备,外侧为门形对接管道,其余为钢筋混凝土结构隧道,试验时管道外侧抽至真空,管道承受外压。为补偿管道热位移,受空间限制所设计管道膨胀节对应为门形结构,波纹管采用复式结构,中间设置箱式结构提高稳定性。膨胀节一端固定,一端拉伸位移50 mm,外压0.1 MPa,并考虑重力影响,如图11 右所示为异形膨胀节一阶线性失稳模态,线性临界外压临界失稳压力计算为0.4 MPa,失稳位置出现异形膨胀节底部中间接管与波纹管连接区域。

图11 膨胀节对接管道示意以及一阶线性模态Fig.11 Expansion joint connecting pipe and first-order linear mode of expansion joint

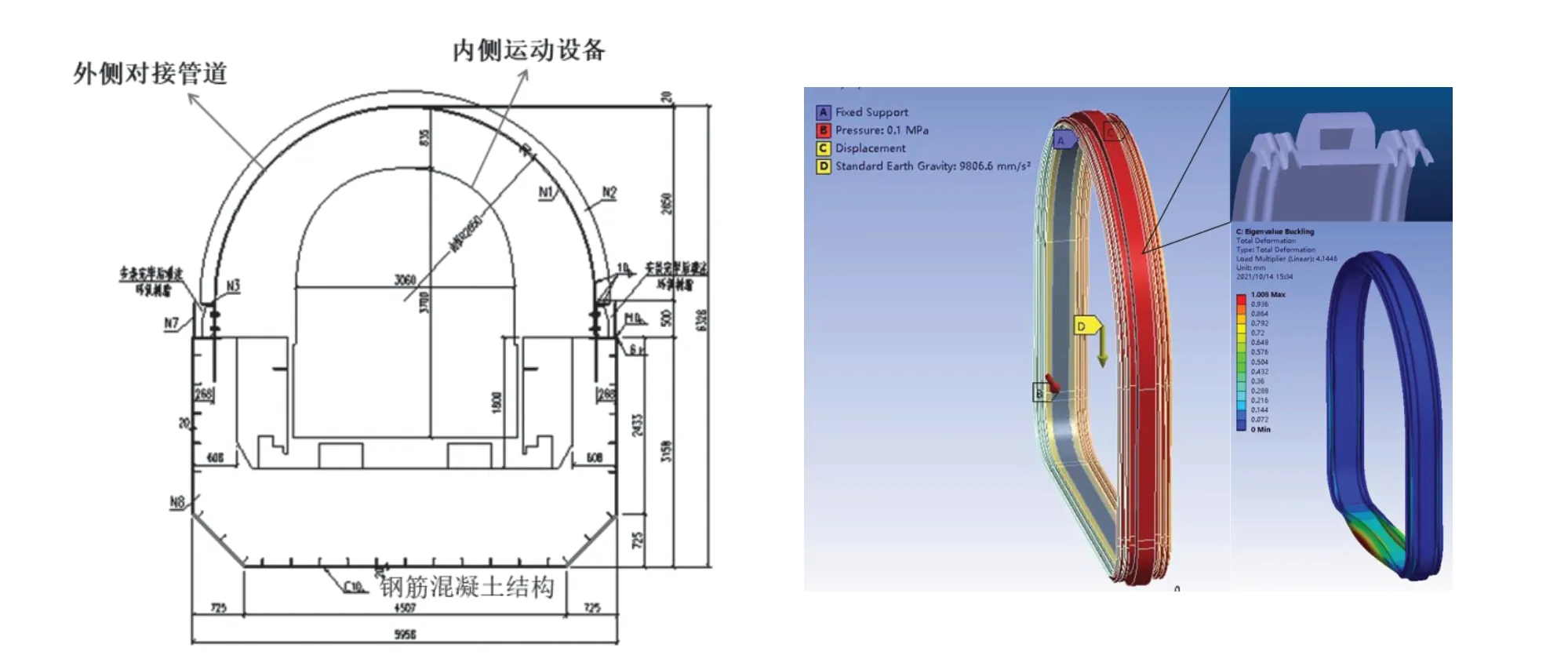

为提高求解精度,通过APDL 命令流由有限元建模器构建包含初始缺陷的波纹管模型进行静力分析。初始缺陷与屈曲模态形状之比一般根据模型厚度与第一阶屈曲模态振幅比和加工公差决定[9]。根据波纹管板材厚度负偏差百分比、线性屈曲分析一阶变形量与厚度比取小值定义初始缺陷,波纹管取双线性等向强化材料,开启大变形,调试载荷步,开启稳定能恒定,捕捉失稳载荷。分析模块的构建如图12 所示。

图12 ANSYS Workbench 非线性屈曲分析模块Fig.12 Nonlinear buckling analysis module of ANSYS Workbench

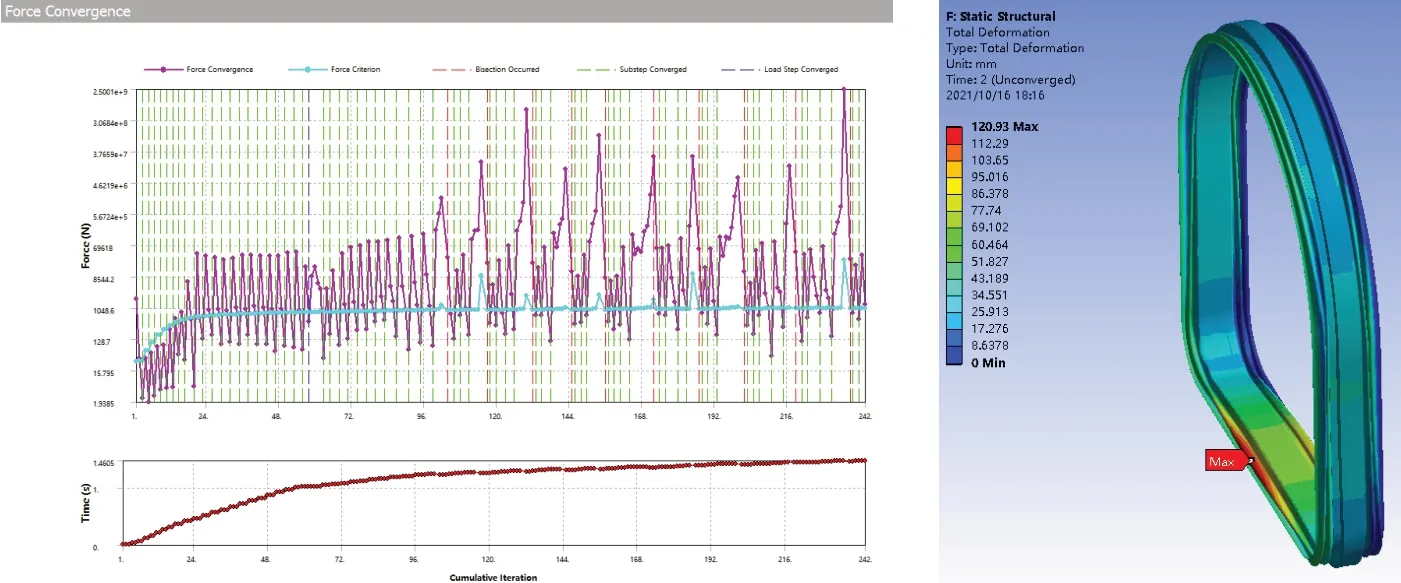

计算取1.2 倍的安全系数,分2 个载荷步进行,第1 个载荷步施加50 mm 的位移载荷以及0.12 MPa的外压,第二个载荷步施加0.6 MPa 的外压。如图13 所示,力的收敛曲线可得在第一个载荷步收敛,即在0.12 MPa 外压作用下,异形膨胀节未发生失稳,说明所设计的异形膨胀节结构在负压能够保持结构稳定。稳定能在1.4 s 左右开始出现阶跃,即使很小的子步,力残差曲线依旧不收敛出现失稳现象,失稳位置出现在门形波纹管底部中间区域褶皱变形。临界失稳压力为Pcr= (1.4-1) × (0.6-0.12) +0.12 = 0.312 MPa,实际工况为抽真空(0.1 MPa),异形波纹管稳定性稳定计算合格。

图13 力的残差收敛曲线与波纹管变形图Fig.13 Residual convergence curve of force and bellows deformation diagram

最终成型的“门形”膨胀节实物与疲劳试验失效位置如图14 所示,经疲劳试验得出膨胀节失效位置为底部波纹管与中间接管的连接区域(环焊缝疲劳开裂),与图13 计算失稳位置基本一致,间接验证了仿真计算结果的可靠性,同时说明这一区域为膨胀节应力集中区域,无论从稳定性还是从疲劳角度都是危险区域,后续采用有限元方法进行该膨胀节产品的设计与优化时应重点考虑这一区域的强化[10]。

4 结束语

提出了借助ANSYS 结合热点应力法对航空项目大口径膨胀节承力件进行应力校核,以此达到简化计算的目的。特别是针对错综复杂的板焊结构,能够在忽略焊缝模型下快速地进行结构强度校核,提高计算效率,进一步为结构焊缝处的疲劳寿命计算作铺 垫。

对于水电常用的大口径膨胀节所使用的承压变径管可通过ANSYS 对局部应力集中区域进行应力线性化处理,依据标准校核其强度。采用分析设计方法,更符合实际工况,提高材料使用效率,避免结构的冗余设计。

通过ANSYS 包含初始缺陷的非线性屈曲分析方法校核大口径异形波纹管在位移工况下的稳定性,计算得出临界失稳载荷,解决了大口径、异形、位移多种因素影响下膨胀节波纹管稳定的校核问题。

以航空、水电、土木工程项目中大口径膨胀节为例,分别通过热点法、应力线性化、非线性屈曲方法介绍了复杂承力件强度计算、承变径承压接管应力校核、以及异形波纹管稳定性计算。此外,ANSYS可以拓展至大口径膨胀节的刚度、疲劳、振动的计算领域,具有广泛的应用前景。