热源温度和流量对有机朗肯循环系统运行特性影响的实验研究

李骥飞,李瑞霞,苗 政,徐进良

(1.中石化新星(北京)新能源研究院有限公司,北京 100083;2.低品位能源多相流与传热北京市重点实验室(华北电力大学),北京 102206)

在世界能源领域减碳的大趋势下,工业和可再生能源领域大量存在的200 ℃以下中低温热源的利用备受重视。有机朗肯循环(organic rankine cycle,ORC)采用低沸点工质与中低温热源换热,以产生足够的压力推动膨胀机做功,可有效利用工业余热、地热、太阳能集热等中低温热能资源[1-4],实现热功转换。ORC 技术工质选择范围广,可与宽范围内的热源匹配,相对其他中低温热能利用技术具有一定效率优势[5-7],被认为是中低温热能分布式发电的主流技术。

近年来,国内外学者对ORC 的研究以理论研究为主,特别是在基于热力学的工质筛选[8-10]、系统分析[11-13]与参数优化[14-16]等方面,而对ORC 实验机组的测试研究相对缺乏,受到具体实验设备的限制,实验结果也较分散。Peng 等人[17]搭建了基于径流透平的ORC 机组,以R123 为工质获得了约1 kW的输出功率,膨胀机等熵效率65%。Vincent 等人[18]搭建了基于涡旋膨胀机的ORC 试验台,试验测试和模型分析表明内部泄露和进出口压力损失是造成涡旋膨胀机性能下降的主要因素。Miao 等人[19-21]采用改造的车用制冷涡旋膨胀机搭建了ORC 原理样机,通过实验测试与系统仿真发现,基于膨胀机前后管道设置温压传感器进而通过热力学焓值计算的方法会高估膨胀机轴功率而低估工质泵耗功,对于小型ORC 系统,工质泵耗功不可忽略。

在分布式发电、发动机余热利用等ORC 系统的使用场景中,热源温度和流量波动是机组设计和运行中必须考量的因素,有必要对其带来的机组变工况动态特性和多工况稳态输出性能进行研究。但是,目前该方面的实验研究较少[22-25],如:Jelme 等人[22]测试了重型内燃机余热驱动的小型ORC 系统性能,工质为R1233zd(E),在多种工况下获得了0.1~0.7 kW 的膨胀机输出功率和1.1%~1.8%的系统热效率,对内燃机功率贡献最大为0.7%;Li 等人[23]测试了热源温度和流量变化对3 kW 级ORC 机组输出性能的影响,指出热源温度对系统热效率的影响更显著,提高热源温度能提高ORC 系统效率,但同时也会降低热源回收率。

对此,本文以导热油锅炉模拟热源,测试采用R245fa 工质的4 kW 级ORC 机组在热源温度120~150 ℃、工质流量4 000~8 000 L/h 条件下的多工况动态/稳态运行特性,为波动热源下的ORC 机组设计和运行提供数据支撑和指导。

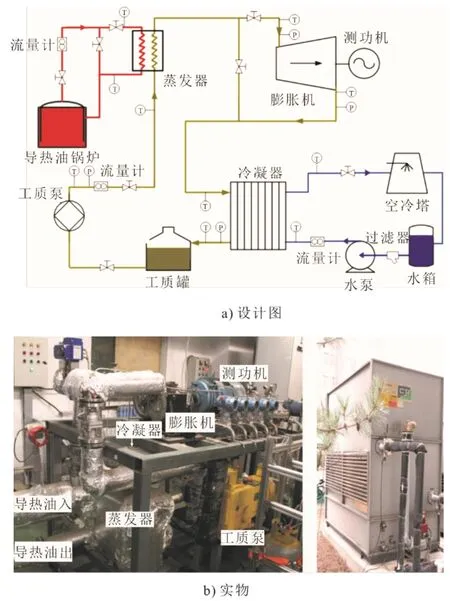

1 有机朗肯循环实验系统

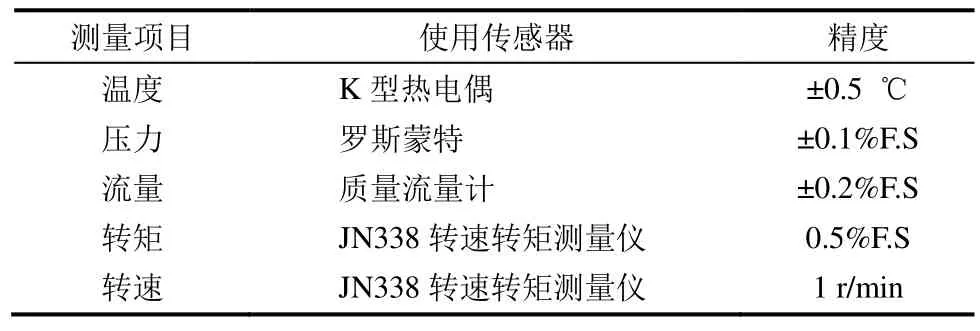

本文ORC 实验系统如图1 所示。系统采用导热油模拟地热水、太阳能集热等中低温热源,采用置于室外的闭式冷却塔向环境散热。工质采用R245fa,经工质泵加压后输送到蒸发器中与导热油换热,汽化为高温高压蒸气,进入膨胀机做功,乏气在冷凝器中与冷却水换热后回流到储液罐,再经工质泵进行下一次循环。蒸发器和冷凝器均采用钎焊式板式换热器,换热面积分别为5.7 m2和4.6 m2;工质泵采用液压隔膜泵以避免润滑油进入工质回路;膨胀机为涡旋膨胀机,额定功率4 kW。主要测量仪表精度见表1。

图1 ORC 实验系统Fig.1 The ORC test system

表1 实验系统主要测量仪表精度Tab.1 Accuracy of the sensors used in the ORC test rig

2 机组性能计算

根据实验测试数据计算机组性能,其中膨胀机输出功W为:

式中:ηEXP为测量的膨胀机转速,r/min;TEXP为测量的膨胀机转矩,N·m。

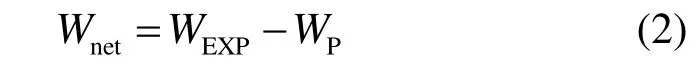

通过温度和压力的测量数据调用Refprop9.0 数据库获得对应测点的焓值和熵值,进而计算系统各部件性能,如换热器换热量、膨胀机等熵效率和工质泵耗功等。系统净输出功是实测膨胀机输出功与工质泵耗功W之差:

其中,工质泵耗功可通过式(3)计算:

式中:mf为工质质量流量,kg/s;hP,out和hP,in为工质泵出口和入口焓值,J/(kg·K)。根据实验中所采用的工质泵的特性,工质泵效率设为0.75。

工质在蒸发器内的换热速率为:

由此,可计算ORC 系统热效率:

膨胀机等熵效率为:

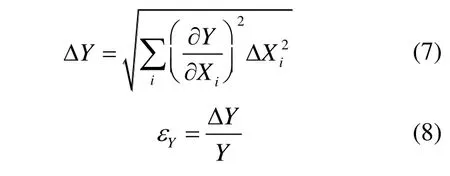

实验数据处理过程中的不确定度根据误差传递公式计算:

根据式(7)—式(8)计算得到焓值不确定度为0.5%,换热量不确定度为1%,轴功和热效率不确定度为0.5%和1.1%。

3 结果分析

3.1 热源温度和流量对机组动态运行特性的影响

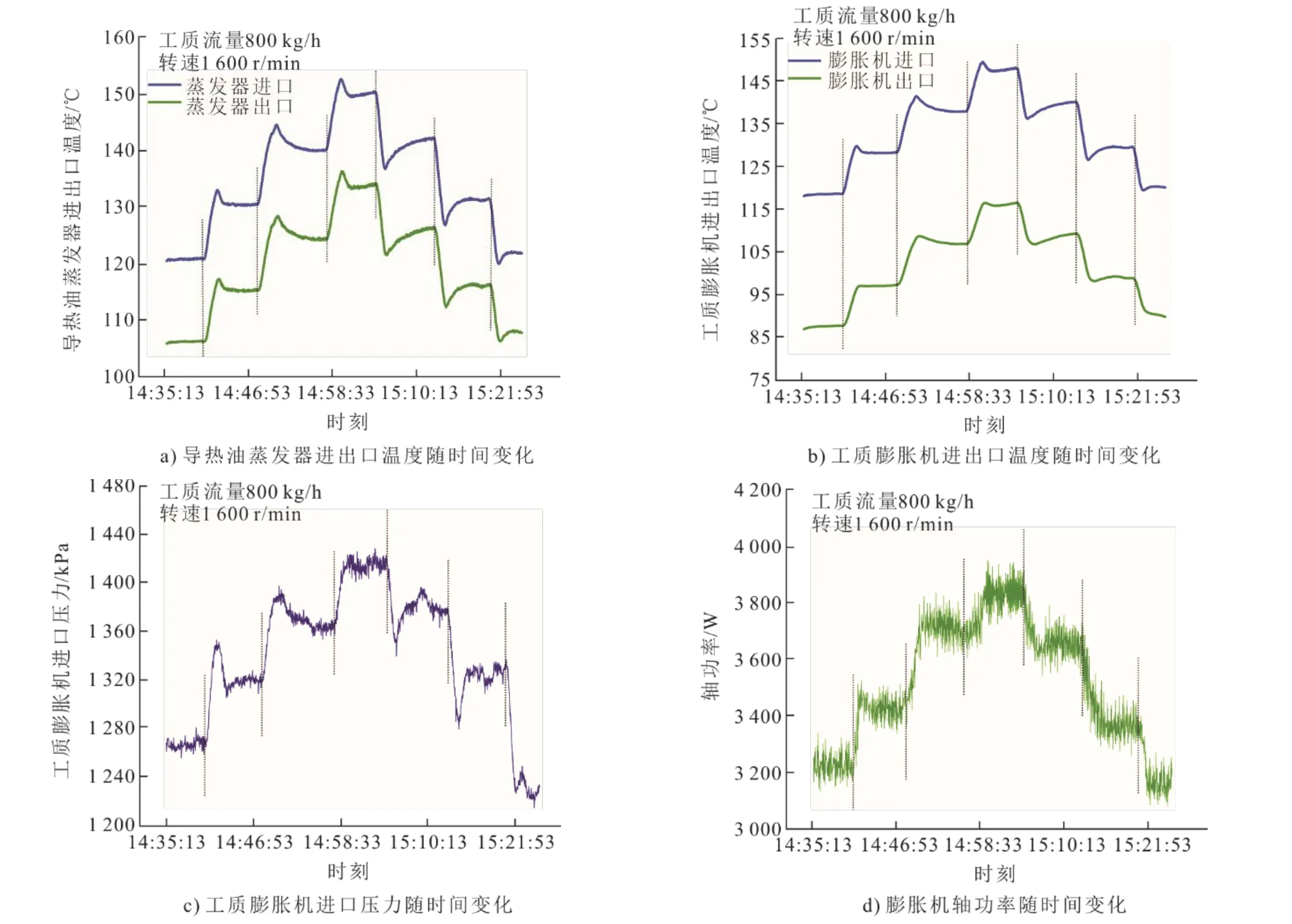

ORC 机组的运行工况可通过工质流量和膨胀机负载进行控制。在系统动态运行特性的测试中,工质流量设为800 kg/h,膨胀机转速设为1 600 r/min。图2 为热源温度变化对ORC 机组动态运行特性的影响。测试中,导热油流量稳定在8 000 L/h,导热油温度从120 ℃以10 ℃步长梯次升温至150 ℃,再梯次回落到120 ℃。

图2 热源温度变化对ORC 动态运行特性的影响Fig.2 Effects of heat source temperature change on dynamic operating characteristics of the ORC system

图2b)为膨胀机进出口温度随时间变化规律。由于工质与导热油在蒸发器中换热,使得工质膨胀机入口温度对导热油入口温度敏感,二者温差很小,趋势一致,表明在该工况下蒸发器面积有冗余,可提供充足的换热。膨胀机进出口温降在30 ℃左右,随导热油温度的调整变化不大。

膨胀机进口压力是蒸发器中换热与流量平衡的结果,在固定的工质流量和膨胀机转速条件下(图2c)),随着膨胀机入口温度的升高,系统只能通过压力的上升平衡温度升高导致的工质密度的变化。压力以波的形式传播,但受到换热的影响,系统压力的平衡时间基本与温度同步。

膨胀机轴功率随时间的变化规律与此相似,如图2d)所示。随着导热油温度的阶跃上调和阶跃下调,膨胀机输出功基本呈现同步且左右对称的变化规律。

总体来讲,机组在导热油温度变化情况下的变工况运行稳定性良好。

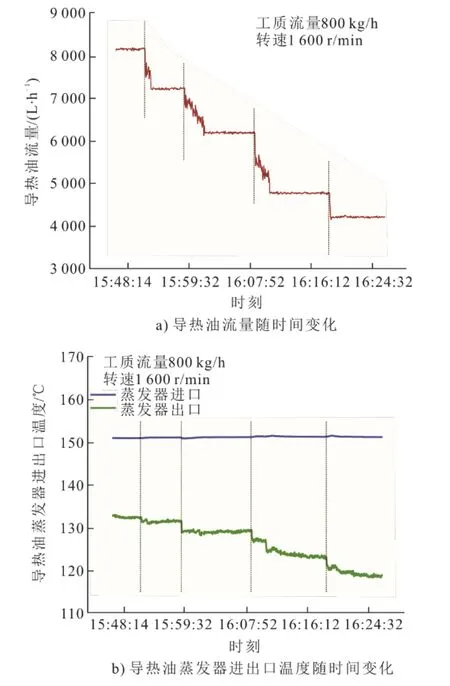

图3 为热源流量变化对ORC 机组动态运行特性的影响。测试中,导热油温度稳定在150 ℃,导热油流量从8 000 L/h 以大约1 000 L/h 步长梯次下降至4 000 L/h(图3a))。导热油流量通过节流阀调节,其响应速度即时。

图3 热源流量变化对ORC 动态运行特性的影响Fig.3 Effects of heat source fluid flow rate on dynamic operating characteristics of the ORC system

由图3b)可以看到,在导热油流量调整的过程中,蒸发器侧导热油进口温度基本保持不变,而出口温度随着流量的调整出现阶跃式下降,趋稳时间很短。随着导热油流量降低一半,导热油进出口温差增加近1 倍,表明在导热油流量调整过程中蒸发器换热量降低幅度较小。从蒸发器换热角度出发,可预测导热油流量降低会使蒸发器中冷热流体换热温差减小,进而导致蒸发器换热量小幅下降。

由图3c)—图3d)可见,膨胀机进出口温度和进口压力在整个测试时间内基本稳定,未受到导热油流量波动的影响,膨胀机轴功率也表现出对导热油流量调整不敏感的特性(图3e)),基本维持稳定的功率输出。这表明,在该导热油温度下换热器面积冗余较多,工质在膨胀机入口存在较大过热度。

3.2 热源温度和流量对ORC 稳态输出性能的影响

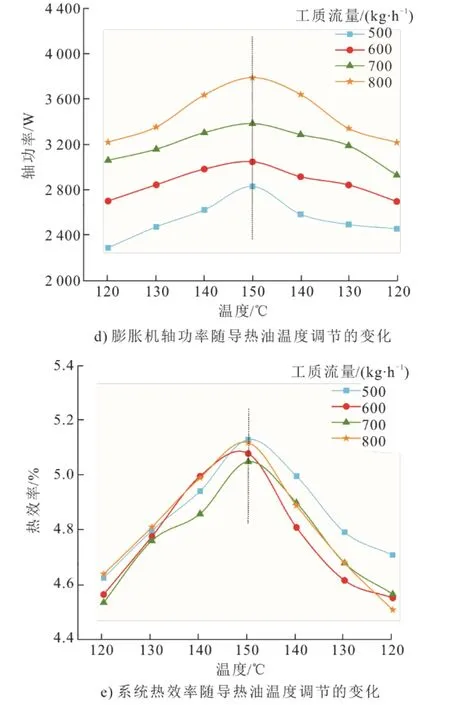

测试工质流量为500、600、700、800 kg/h 时导热油温度变化对机组稳态运行特性的影响,结果如图4 所示。测试中导热油流量稳定在8 000 L/h,膨胀机转速1 600 r/min。

图4 导热油温度变化对ORC 稳态运行特性的影响Fig.4 Effects of heat source temperature change on steady state operating performance of the ORC system

从图4 可以看到:伴随着导热油温度的升高和降低,整体上各分图所示的机组参数表现为左右对称的分布,说明机组运行稳定,多工况下的重复性好;蒸发器侧导热油的进出口温度和膨胀机进出口温度随工质流量变化很小,可见蒸发器面积足够大,换热充分;膨胀机入口压力随工质流量增大和导热油温度升高均增大,这是工质流量和密度平衡的结果;膨胀机出口压力随导热油温度变化基本保持不变,随工质流量增大而缓慢升高,这是由于工质流量大时,冷凝器换热量也大,需要更大的温差换热;在导热油温度从120 ℃升高到150 ℃过程中,4 组工质流量下膨胀机入口压力升高约150 kPa,机组轴功率增加幅度为300~600 W,而系统热效率差别不大,这是由于输出功增大的同时蒸发器换热量也在增大;测试工况范围内,在热源温度150 ℃时获得最大输出功约3 800 W,最大热效率5.12%。

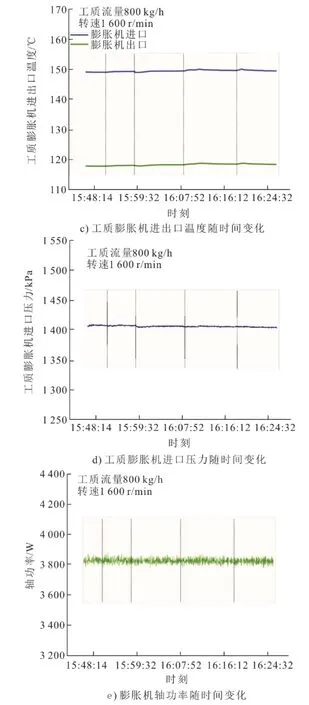

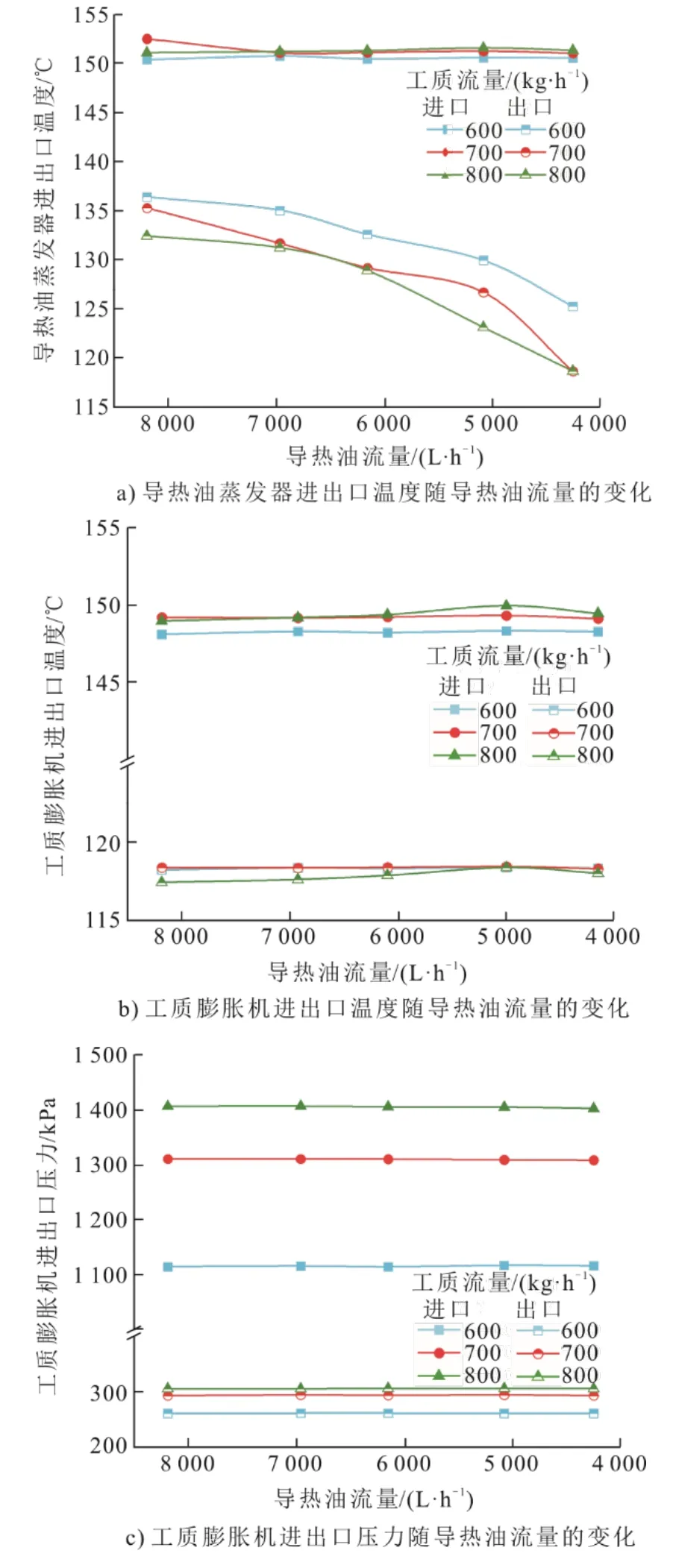

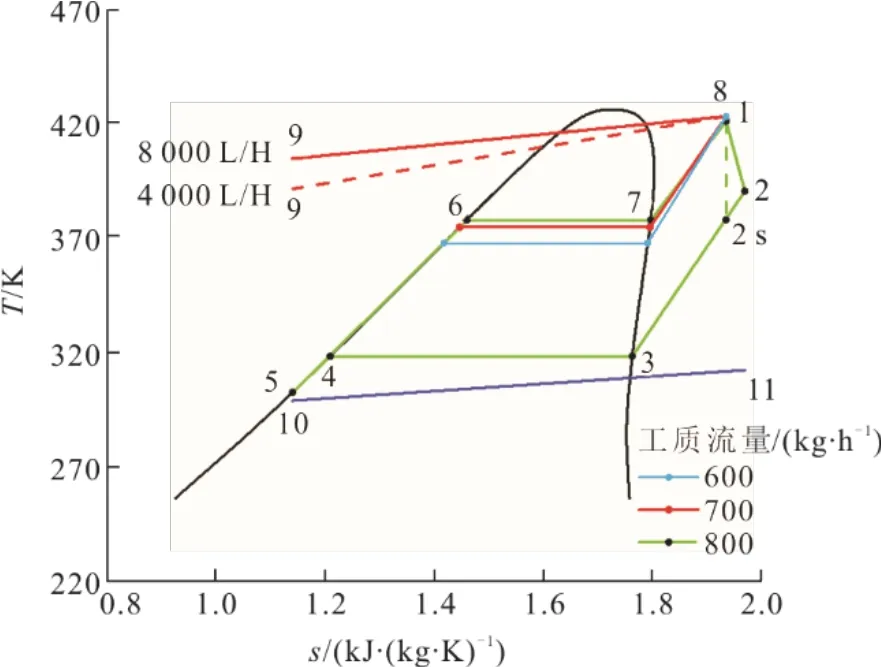

测试工质流量为600、700、800 kg/h 时导热油流量变化对机组稳态运行特性的影响,结果如图5 所示。测试中导热油温度稳定在150 ℃,膨胀机转速1 600 r/min。从图5 可以看到,3 组工质流量下的结果均与图3 动态运行特性结果类似,即导热油流量的变化对机组运行参数和输出功率的影响基本可以忽略。这是由于蒸发器面积冗余较多,导热油流量下降后其出口温度仍较高(图5a)),在此换热工况下,换热过程的夹点位于蒸发器出口处,使得工质在蒸发器出口存在较大过热度(图5b)),换热过程存在较大温差。导热油流量下降使得冷热流体换热温差略有下降,可预见到蒸发器换热量会小幅降低。但在工质流量不变的情况下,机组的循环构型基本不变(图6),表现为图5b)—图5d)中膨胀机进出口温压参数和轴功率随导热油流量基本没有变化。

图5 导热油流量变化对ORC 稳态运行特性的影响Fig.5 Effects of heat source fluid flow rate change on steady state operating performance of the ORC system

图6 导热油流量变化工况T-s 图Fig.6 The T-s diagram of the ORC at different heat source fluid flow rates

由此,在膨胀机输出功保持不变的情况下,换热量的小幅下降使得系统热效率略有增大(图5e)),随着导热油流量从8 000 L/h 降至4 000 L/h,系统热效率从约4.3%增大到4.8%。随着工质流量增大,膨胀机进出口压力升高,蒸发器中工质蒸发温度升高,膨胀机做功能力增加。工质流量从600 kg/h 增大到800 kg/h,机组输出功从2 950 W 增加到3 800 W 左右,提高约29%。由于输出功增大的同时蒸发器吸热量也对应增大,因此,循环热效率随工质流量变化不大。

4 结论

1)在机组换热器面积冗余较大,热源温降较小的情况下,热源温度变化对膨胀机前后温压参数和机组性能的影响更大,而热源流量变化的影响很小,不同热源流量下机组仅蒸发器吸热量和热效率有小幅波动。

2)热源温度调整相对于热源流量变化后ORC机组的趋稳时间较长,热源温度阶跃调整后机组需要约10 min 趋稳,而热源流量阶跃下降后机组的稳定时间短得多。

3)ORC 机组输出功对热源温度和工质流量变化敏感,测试工况范围内,在热源温度150 ℃时获得最大输出功约3 800 W,最大热效率5.12%。