高精度预制混凝土盖梁加工工法分析

刘中怡

(上海建工集团股份有限公司,上海 200080)

0 引言

随着桥梁预制拼装施工工艺在城市高架建设中的普及,墩柱、盖梁的施工已经由传统现浇转变为工厂预制、现场拼装的模式,构件大规模预制面临着精度控制要求高、体量大、模板拆装不便等问题。例如采用钢筋套筒灌浆连接技术的预制混凝土盖梁,加工过程中需要精确定位钢筋及预埋灌浆套筒,浇筑时侧模体积大、长度长、拆装效率低。为了提高预制混凝土盖梁加工工法的应用水平和效率,本文就其特点、流程及加工质量和安全控制进行剖析。

1 混凝土盖梁预制拼装施工概况

针对钢筋及预埋灌浆套筒定位精度要求高、模板拆装效率低等技术问题,上海建工集团股份有限公司研究开发了高精度预制混凝土盖梁生产工艺和流水线,加工生产过程中,使用高精度自动化设备进行钢筋弯剪加工,利用具有精确定位机构的钢筋胎架进行钢筋绑扎,采用侧模滑移模板体系进行混凝土浇筑,实现了全过程精度的控制,保证预制混凝土盖梁质量的同时,提高了生产加工的效率。该工法在嘉闵高架路北段二期工程、S3 公路先期实施段工程中得到了应用,取得了较好的施工效果。

2 混凝土盖梁预制拼装工法的特点及工艺流程

该工法研发了可精确定位钢筋及预埋灌浆套筒的钢筋胎架进行钢筋绑扎,从而确保了钢筋及套筒的安装精度;针对侧模体积大、长度长、拆装不便的技术难题,研发侧模滑移模板体系,侧模在门架的牵引下通过轨道在多个浇筑台座间滑移,方便拆装的同时,实现多套模板共用侧模[1]。

该工法大大简化了预制盖梁制作的施工工艺,提高工效50%以上,且有效地减小了人为因素的干扰,预制盖梁的施工质量可以得到很好的控制。该工法模板采用定制化钢模,在流水作业过程中将精度严格控制在±2mm 范围内。钢筋胎架、侧模滑移模板体系均为定型化、工具化的,可重复利用,与传统工艺相比,人工消耗降低约30%,模板周转率提升3 倍左右。且钢筋胎架、侧模滑移模板体系使用的材料均为可回收利用的钢材,在节能环保方面效果显著。

该工法形成了涵盖钢筋加工、钢筋绑扎、模板拼合、混凝土浇筑等工序的流水线作业模式,生产过程中通过高精度、自动化设备加工钢筋和带精确定位机构的钢筋胎架,完成钢筋、预埋套筒的精确定位,利用侧模滑移模板体系完成模板拆装过程的简化,保证预制盖梁质量的同时,提高了生产过程的安全与效率[2]。该工法适用于标准预制盖梁的大规模生产。

工艺流程见图1。

图1 施工工艺流程

3 主要材料与设备

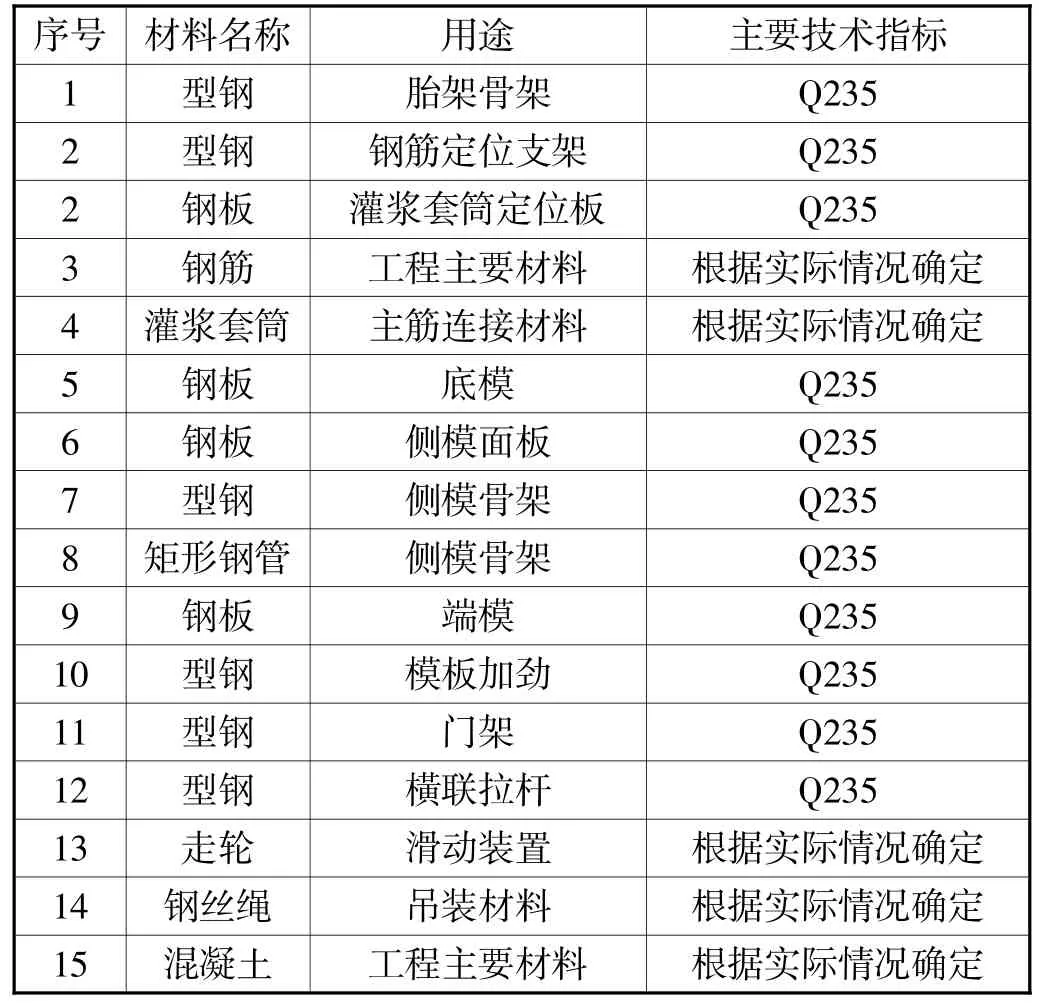

主要材料见表1,主要设备见表2。

表1 主要材料

表2 主要设备表

4 质量及安全控制要点

4.1 质量控制要点

盖梁钢筋胎架制作精度必须符合《钢结构工程施工质量验收规范》(GB50205-2001)中的有关要求。利用高精度自动化设备对钢筋进行断料加工,切断精度控制在±1mm 内。钢筋的表面应洁净、无损伤;钢筋应平直、无局部弯折,主要受力钢筋端头切断后应磨平,外露钢筋应采取临时防护措施,防止钢筋产生锈蚀。钢筋严格按施工图纸进行绑扎,钢筋绑扎和灌浆连接套筒安装间距误差控制在±2mm 的允许精度范围内。钢筋绑扎必须牢固,特别是箍筋角与钢筋的交接点均应扎牢,对必要地方应用气保焊焊接加强。受力钢筋同一截面的接头数量、搭接长度、焊接和机械接头质量应符合施工技术规范要求。灌浆连接套筒在储存和运输过程中应有防止雨淋、锈蚀、玷污和损伤等防护措施。灌浆连接套筒在安装前,应进行单向拉伸强度试验,检验每批数量不大于600 个,试验试件不应少于1 个。灌浆连接套筒应与箍筋、锚固钢筋制作成整体后置于盖梁钢筋笼内,并进行相应的加固,避免混凝土浇筑时发生变形或偏移。灌浆连接套筒与箍筋连接应采用绑扎连接,不得焊接。灌浆连接套筒底部应设置止浆塞,防止浇筑时水泥浆渗入。灌浆连接套筒压浆管、出浆管和对应的压浆口、出浆口连接应密封牢固,压浆管、出浆管长度应根据盖梁尺寸预留准确,并用止浆塞塞紧。盖梁钢筋笼吊点处应局部加强,同时应安装盖梁成品所需的吊点预埋件、现场调节设备用的预埋件、支座预埋件等各类预埋件。为保证模板的强度和刚度,设计时必须经过计算和经验预估,确定模板的材质与尺寸要求,钢模板各种安装固定连接件和连接焊缝均应作防锈处理,以免锈蚀损坏。在进行模板施工时,一定要对模板的安装、拆除等关键环节进行把控,并对模板拼缝节点处理、对拉螺杆节点处理等细节问题进行实时验收。浇筑前应对灌浆连接套筒的定位进行复测,允许偏差为±2mm;同时,对浇筑台座表面标高及水平度进行复测,标高允许偏差为±1mm,水平度允许偏差为±1mm/m。混凝土应一次性浇筑完成,浇筑时宜先行浇筑灌浆连接套筒范围内。混凝土浇筑时振捣必须到位,避免出现蜂窝麻面甚至露筋现象。同时应密切关注模板拼缝和对拉螺杆节点是否变形,采取有效措施保障混凝土浇捣顺利进行。混凝土浇筑完成后,应在收浆后尽快予以覆盖和洒水养护,每天洒水次数以能保持混凝土表面经常处于湿润状态为度。拆模后及时检查灌浆套筒是否干净畅通,确保无水泥浆等杂物,如有应及时清理。盖梁预制完成后,应对盖梁空间尺寸、灌浆连接套筒定位进行复测,各向允许偏差均为±2mm。

4.2 安全控制要点

工厂所有电气设施(包括配电箱)应稳妥设置,并编号、验收挂牌,指定专业电工巡视、维护保养。工厂临时用电必须满足“一机、一闸、一漏、一箱”要求。焊接等特殊工种作业时,必须持有特殊工种操作证,并经过安全交底后方可上岗作业。

高精度自动化钢筋加工设备由专人操控;工厂内安全通道保持畅通,不得随意占用;流水线各作业区域严格区分,并设置隔离警示装置。各类钢筋笼、各类构件(吊具、吊架、吊点等)的吊装方案应进行专项设计。龙门吊、吊车等大型吊装设备,应进行专项检测并出具有效安全检验合格证。吊具、吊架应定期进行探伤检查和维护。吊装设备应符合使用要求,使用前,应检查机具的维修、使用、检验记录。运输前应进行试吊装。起重吊装作业必须配备专业起重指挥,鸣哨作业,严禁无证指挥现场。特种机械设备的操作,必须由具备特种机械设备操作证的作业人员进行操作[3]。

5 高精度预制混凝土盖梁加工工法的应用

嘉闵高架路北段二期工程JMB2-4 标嘉定南翔沪宜公路(火车站路—真南路),工程主体包括主线高架、上下匝道及地面道路。高架桥整体除桩基、承台外,立柱、盖梁、带防撞护栏小箱梁等均采用工厂预制、现场装配技术,其中预制盖梁采用了高精度预制混凝土盖梁加工工法。S3 公路先期实施段S3X-2 标位于浦东新区康桥镇、周浦镇,新建工程北起秀浦路,止于周邓公路,全长约1.7km,工程主体包括主线高架、上下匝道及地面道路。高架桥整体除桩基、承台外,立柱、盖梁、带防撞护栏小箱梁等均采用工厂预制、现场装配技术,其中预制盖梁采用了高精度预制混凝土盖梁加工工法。

这两个项目的预制混凝土盖梁采用高精度自动化钢筋加工设备、钢筋胎架和拆装便利的侧模滑移模板体系,节省了约30%的人工成本;多个台座共用侧模,模板周转率提升3 倍左右。与传统现场加工、绑扎钢筋、现场浇筑的方法相比,预制盖梁钢筋工程在工厂集中加工,体现集中管理的优势,材料损耗率可降低0.5%。混凝土预制盖梁在加工场内直接加工成型,现场仅需进行拼装,提高施工速度,通过对现浇盖梁施工工期的比较,预制拼装避免了支架现浇,大幅提高施工效率,工期缩短一半,具有良好的经济效益。

6 结束语

综上所述,高精度预制混凝土盖梁的加工突破了现场现浇模式,以现代化的流水线和科学的自动化控制方式实现了高质量的安全生产,成本低,效益好,值得大力推广。