利用相邻建筑物进行吊装作业对其结构的影响分析

袁 迪 郝中明 尚杰军

(中交一公局第三工程有限公司,北京 101102)

0 引言

在山区高速公路互通立交枢纽工程中,新建或改建匝道常与既有高速在空间位置上错综复杂,互通桥梁间多次进行拼接跨线施工;受地形及既有建筑物的限制,施工作业面有限,这些工程往往需要利用既有桥梁开展吊装作业。进行桥梁吊装作业时,往往需要采用大起重量的吊车施工,通常关注吊车的起吊能力及吊物重量,而忽视了这些荷载对既有桥梁的影响,甚至可能会超过桥梁正常使用的极限荷载,从而对桥梁造成破坏。

本文结合实际工程项目,分析吊车站位、桥梁本身结构型式、吊物重量及吊车自重等各类因素对桥梁的影响,并对吊装过程进行科学地分析计算,以保证吊装作业安全,为施工提供技术支持。

1 工程概述

1.1 工程简介

万州环线高速公路鹿山互通立交枢纽拼宽桥工程,与既有G42 沪蓉高速拱桥院子大桥进行拼接,见图1所示。

图1 鹿山互通新旧高速拼接示意

拼宽桥上部结构采用“工字钢板梁+RC 桥面板”的单幅结构的型式;钢主梁采用直腹板形式,40m 跨径,单梁截面中心处组合高度2.5m,其中钢梁高2.24m,单片钢梁最大重量为30.7t,钢梁距原地面高度高达76.2m。互通内A 匝道3 号桥,整体桥面宽度24.5m,左右半幅宽度11.75m,为40m 结构简支,桥面连续T 梁。

1.2 吊装方案基本思路

由于互通区内地势高差大,场地作业狭窄,若于地面吊装则高度较高,且周边大量墩柱群导致吊车大臂伸展及转动受限。吊装位置见图2。同时紧贴既有高速的拱桥院子大桥交通流量大,若利用老桥进行吊装作业,则对交通干扰较大,同时运营多年的老桥劣化及受损程度不明,设计较为薄弱,在其上吊装安全风险大。故考虑利用与拼宽桥相临近的新建A3 匝道桥作为吊装作业平台,吊装半径最大为24m,吊装高度为27.8m。

图2 A3 桥与拼宽桥相对位置

钢梁安装拟采用梁段双机抬吊方式,在厂内加工成梁段运至现场拼装,然后由运梁炮车运送至安装起吊位置进行安装,吊车站位示意图见图3 所示。

图3 吊车站位平面示意图

钢梁单片进行安装,起吊安装时首先安装靠近老桥侧主梁,主梁架设到位后及时安装横杆及斜撑,保证主梁的稳定性。

1.3 吊装过程中存在的难点

(1)周边环境复杂,吊装高度大,紧邻营运高速及高压线路铁塔,作业场地受限。

(2)桥上进行吊装,除分析吊车、吊具自身的起吊能力外,更重要的是吊装作业过程中既有桥梁结构不能造成破坏。

(3)吊装作业下吊车于梁体上的应力分布是不均匀的,不同位置对桥梁的影响差异较大,可能出现整体满足要求而局部破坏,如翼缘板等薄弱部位。

(4)受钢梁重量及吊装高度及半径的要求,吊车选型时,至少需要SAC3000 型以上的吊车才能满足要求。

2 桥梁结构安全性分析

2.1 计算基本数据

钢材自重:78.5kN/m3;混凝土自重:26.0kN/m3;桥面护栏:10kN/m;自重系数:-1.05;对于汽车荷载纵向整体冲击系数μ,计算的结构基频=5.00Hz,冲击系数μ=0.269;混凝土受弯构件竖向挠度最大值L/600。验算结构强度及稳定性时恒荷载分项系数取1.2,活荷载分项系数取1.4;验算挠度时荷载分项系数均取1.0。

2.2 起吊作业时支腿荷载计算

据汽车吊布置情况,将汽车吊受力模型进行简化,假设支腿的支撑面是一个理想的平面,且4 条支腿均与接触面接触(无抬腿现象),默认回转中心刚度大,变形小,考虑车架大梁的扭转及各支腿的弯曲影响。汽车吊支腿受力计算简图如图4 所示。

图4 吊装作业时支腿力计算简图

通过平衡方程求出各支反力:

吊装梁段时,最大吊装重量为15.0t,汽车吊配重100t,由汽车吊相关参数可知,=4.25m,=4.488m,=1.833m,=3.275m,=720kN,=1150.0N,=150.0×22=3300kN.m,=60°,通过平衡方程求解出各支腿反力为=446.85kN,=783.07kN,=529.77kN,=193.55kN。

2.3 起吊作业最不利工况验算

按照《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG3362-2018)第5.1.2 条验算,验算结果见图5、图6、图7 所示,结构重要性系数×作用效应的组合设计最大值均≤构件承载力设计值,满足规范要求。

图7 斜截面抗剪承载能力验算结果

2.4 持久状况正常使用极限状态验算

按照《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG3362-2018)第6.3.1-2 条验算,验算结果见图8、图9 所示,结构正截面及斜截面抗裂验算均满足规范要求。

图8 正截面抗裂验算频遇组合结果

图9 结构斜截面抗裂验算结果

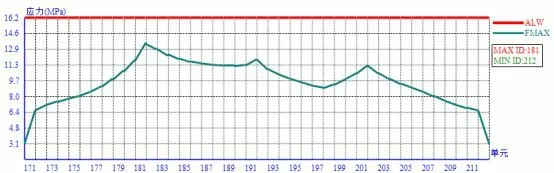

2.5 持久状况构件应力验算结果

按照《公路钢筋混凝土及预应力混凝土桥涵设计规范》(JTG3362-2018)第7.1.5,7.1.6 条验算,验算结果见图10、图11,正截面及斜截面压应力满足规范要求。

图10 正截面混凝土法向压应力验算结果

图11 斜截面混凝土的主压应力验算结果

2.6 受弯构件挠度验算

按照相关规范要求,受弯构件在使用阶段的挠度验算按荷载频遇组合,乘以挠度长期增长系数,挠度长期增长系数取1.81。

对于钢筋混凝土和预应力混凝土受弯构件,按上述计算的长期挠度值,在消除结构自重产生的长期挠度后,梁式桥主梁的最大挠度处不应超过计算跨径的1/600。活载作用下的最小竖向位移见图12。

图12 活载作用下的最小竖向位移

2.7 汽车吊支腿钢垫梁验算

已知汽车吊最不利状况时单支腿最大支腿力为783.07kN,单个支腿与钢梁接触面积约0.36m2,则作用在单个支腿处的面荷载为=2.18MPa。

通过建立钢垫梁细部有限元模型,计算吊车站位起吊作业最不利工况时的内力及变形,钢垫梁模型长度为2.8m。钢垫梁竖向挠度值见图13。由图13 可知,汽车吊最不利状况时支腿处钢垫梁最大竖向挠度为-0.87mm,挠度值较小,说明钢垫梁有足够的刚度。

图13 钢垫梁竖向挠度值

经验算,汽车吊站位起吊作业最不利工况时,钢垫梁实体单元最大von-mises 应力为124.79MPa,小于Q355 钢材的弯曲应力设计值275MPa;最大剪切应力为63.89MPa,小于剪切应力设计值160MPa;最大主拉应力为48.36MPa,最大主压应力为129.38 MPa,小于轴向应力设计值275MPa。其最大剪切应力及主拉应力见图14、图15。

图14 钢垫梁最大剪切应力图

图15 钢垫梁最大主拉应力图

3 计算结果分析

综合以上计算结果,汽车吊在A3 桥墩顶侧10m范围内,桥梁上部结构强度可满足受力要求,且有一定的安全储备。同时施工过程中需注意以下几点:

(1)汽车吊移位时应严格沿着预制T 梁腹板中心线行走,应提前划线标记,便于引导汽车吊行走路线。同时汽车吊移位时应卸除部分配重。

(2)施工过程中,应加强对上部预制T 梁的受力状况的观测,及时了解桥梁本身的承载状态,出现异常时应立即停止施工。

(3)钢梁吊装过程中,应尽量避免将吊车安排在桥跨内,桥面及下方地面区域应实行封闭。桥面之上严禁方案允许以外的机械设备、车辆进入施工区域,防止超载事故的发生。图16 为钢梁吊装作业现场。

图16 钢梁吊装作业

(4)为避免桥上荷载过大,A3 桥桥面铺装宜在钢梁吊装完成后施做,但为保证桥梁整体受力,湿接缝必须施做完成并达到规定强度。

(5)吊装前必须按照既定位置于桥面上测量放线,确定吊车支腿放置位置、运梁车轮胎运行路线,确保与计算工况一致。

(6)汽车吊支腿避免直接加载于梁体的翼缘板上,应设置垫梁使荷载均匀分布于相邻两片梁的梁肋传递荷载;同时垫梁与桥面间隙采用细砂铺筑;以免荷载过于集中造成梁体破坏。

(7)严格限制汽车吊吊臂的旋转范围,施工时设置指挥人员,保证两吊车协同作业,达到控制最不利位置支腿反力的目的。

4 结束语

利用既有结构进行吊装作业对其结构本身的分析验算是不容忽视的,项目技术人员通过对起重机在既有桥梁上作业对桥梁自身结构的受力分析计算,制定出了合理、安全的吊装方案,并得以安全实施,大大加快了施工进度,降低了交通导改成本支出。为同类型互通立交工程跨线拼接施工作业提供了具体的方案和借鉴思路。