临近密集建筑物工程半盖挖法深基坑施工技术

徐京伟

(中铁十七局集团上海轨道交通工程有限公司,上海 200000)

0 引言

工程项目建设过程中,经常存在已有建筑物或管线等离施工区域很近,或跨越施工区域的问题,部分管线通过迁移避开施工区域,但依然有一些项目存在临近密集建筑物,基坑开挖时稍有不慎,就会造成周围路面塌陷、房屋沉降开裂,甚至倾斜倒塌等后果。本文结合工程实例,介绍了密集建筑物施工项目采取半盖挖法深基坑施工技术的成功做法,很好地保证了基坑的安全稳定。

1 工程概况

江星路站位于江星路与平河路交叉路口东侧,为地下三层岛式站。车站总长168.4m,标准段宽22.1m,标准段开挖深度约24.111~24.351m,端头井开挖深度约25.794m,采用半盖挖顺作法施工。

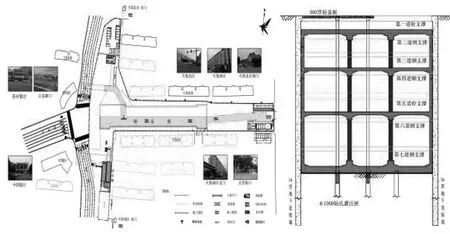

车站基坑采用地下连续墙+内支撑(混凝土、钢)围护结构体系(见图1)。围护结构应用在1000mm 厚度的地下连续墙,按照设计布局,共有7 道竖向支撑与1 道换撑。其中,第1、5 道支撑属于钢筋、混凝土支撑构造,第1、2、4、6、7 道支撑东西端头斜撑各设置8 根、标准段设置50 根Φ609×16 的钢支撑;第6 道设置66 根Φ809×20 的钢支撑;临时铺盖板采用现浇300mm 厚钢筋混凝土板。

图1 江星路车站总平面图及车站横断面

2 工程重难点

2.1 管线横跨基坑

江星路站周围分布有较多的管线,在地墙施工前期,大部分管线已进行迁改,不影响基坑开挖施工。但仍有4 号线运营11 万伏高压电缆难以迁改,且其管线横跨车站西端头井扩大端,宽度为26.8m,在基坑开挖及铺盖板施工过程中极易受到破坏。

2.2 宽大基坑

江星路站主体为地下三层双跨框架结构,其中主体基坑开挖形成端头井宽27.8m、标准段宽22.1m、全长168.4m 的宽大基坑。基坑开挖面积大,循环开挖周期长,钢筋混凝土支撑形成受力体系的时间较长,钢支撑长细比较大,容易发生弹性变形和挠曲变形,且预应力极易发生损失,基坑变形比较难控制,对基坑稳定不利。

2.3 基坑与建筑距离近

江星路车站主体南北侧为天筑家园小区。车站北侧天筑家园3 栋5 层住宅楼(条形基础),距离车站主体最小水平距离约为6.8m。开挖过程稍有不慎,将会造成周围路面塌陷、房屋沉降开裂,甚至倾斜倒塌等后果。

3 施工管控措施

3.1 11 万伏管线保护

基坑开挖前,按照冠梁、支撑、连系梁施工顺序施工,保证将电缆通道的人工放坡挖至通道的底部区域,对于人工凿除通道区域,则实施混凝土包封操作,并确保电缆线已从通道中剥离出来。然后开挖冠梁及连系梁位置的土方至其底标高,然后施工冠梁、支撑及连系梁。

电缆线与冠梁、连系梁交叉部位,把电缆线包于连系梁、冠梁的内部,并对上述结构同时浇筑。在完成支撑施工操作后,还需在北侧的冠梁和连系梁间树立500mm×300mm 的H 型钢,使H 型钢的两侧能够和冠梁、连系梁紧密相接,确保固定不动摇;对于其下部的电缆线则需借助吊带和H 钢相连并起到保护作用。南侧铺盖下方电缆线,在施工铺盖板时采用双股32U 型钢筋悬吊,U 型钢筋锚入铺盖板内。高压电缆下方地连墙采用拼幅施工技术,以保护电缆。

3.2 土方开挖控制

(2)基坑土方开挖步骤。一半土方采用明挖法开挖,利用标准臂挖掘机和抓斗机直接开挖;一半位于铺盖板下,用标准臂挖掘机翻倒土方至明挖部分,直至基坑见底。半铺盖开挖前,需规划好挖机取土点,洒上白灰,首先,取中间码头吊位置,再取南侧铺盖,最后取北侧位置的土方,这样可以提前在铺盖下方进行钢支撑安装架设准备工作,减少基坑变形及暴露时间。开挖步骤见图2。

图2 基坑土方开挖施工步骤

(3)施工管理制度。在基坑开挖施工过程中,严格执行基坑开挖管理制度,主要有:开挖任务单制度、掏槽检缝制度、基坑24h 巡视制度、钢支撑安装记录制度、领导带班制度与每天“碰头会”制度。项目工程部技术员、安质部安全员全过程、24h 进行基坑巡查、记录,落实基坑开挖各项管理制度。

3 钢支撑架设

3.1 钢支撑预留孔布置

在钢支撑架设前,需根据钢支撑布置图,在铺盖上预留后期支撑施工吊装孔,孔位大小为15cm,与钢支撑中心偏差30cm 左右,离钢支撑端头约3m,以便后期钢支撑拆除时分解吊装。

3.2 轴力伺服系统的使用

钢支撑轴力伺服系统包含软件与硬件设备,属于先进的智能化基坑水平位移控制装置,在基坑开挖期间,如果基坑的侧壁出现变形等情况,使用该系统能够及时监测,并通过动态调整轴力,对基坑提供全方位多重安全保障[1](见图3)。

图3 轴力伺服系统

支撑头总成和钢支撑相连,主要将其安装至围护结构区域,并借助油管、线缆与数控泵站连接。支撑头总成内部包含千斤顶,用以对钢支撑施加轴力。

慢性阻塞性肺疾病患者呼出气一氧化氮检测与外周血白细胞和C反应蛋白的相关性………………… 郦巧莲 陈培锋 王文红 等(2)255

江星路站第6 道钢支撑采用自动轴力伺服系统[2],具体施工如下:

(1)伺服钢支撑应采用一端固定端-端伺服端型式,轴力补偿系统和钢支撑应在地面进行预拼装。

(2)伺服钢支撑安装后需按钢支撑预压力控制值初步施加预压力,钢支撑两端应设置防脱落措施。

(3)按照要求在中央监控系统中合理设计相对应的上下限报警值、轴力设计值等。

(4)按照设定好的轴力极限值,合理设置液压动力控制系统中的游流阀安全值及轴力报警值,应小于材料承载力极限值及轴力设计值。

3.3 新型保载活络端头钢支撑的使用

3.3.1 活络端头钢支撑结构

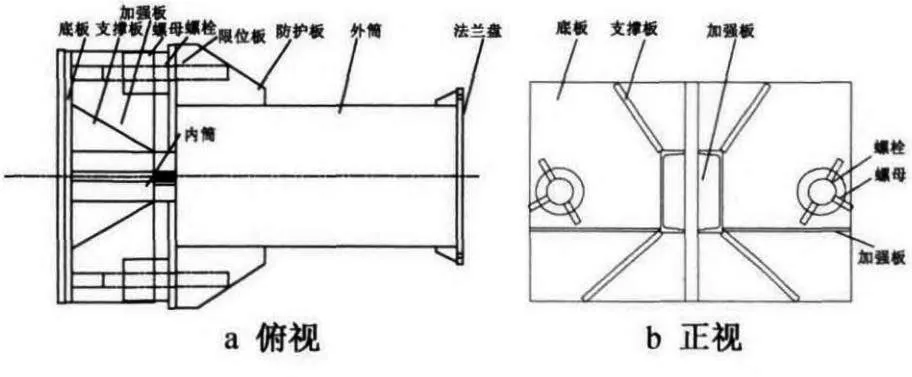

为克服传统钢支撑承插式楔形块和轴力伺服系统的不足(成本高、维护难,不适用于大面积,且液压系统易发生油路爆管,致使支撑轴力衰减),该车站第2、3、4、7 道钢支撑,均采用Φ609 新型保载活络端头钢支撑结构(见图4)。

图4 新型活络端头剖面图

新型活络端头通过螺栓固定方法来锁定钢支撑轴力,在活络端头左右两侧,各有一个锁紧的螺栓,用以降低偏转力矩,又可适度调节基座的偏转角度,使其和围护结构相贴合,避免使用阶段因受到偏转力矩导致的弯曲现象,尽可能降低挖土期间因机械碰撞导致轴力损失情况发生。活络端头的安装和调试操作按以下步骤进行:

(1)预加轴力的计算,需结合不同位置的实际要求,确保满足钢支撑构建特征需求。

(2)轴力预加要充分结合相应的规格、泵站等构造,按照三次加压的方法满足规定要求。另外,在加压期间,要紧密观察钢支撑构建状况,加压至一定程度后,再认真观察数值趋于稳定后的构建情况。

(3)在将螺栓锁紧以后,还需使用加力杆将活络端头锁定,利用螺母紧固时,应保证两侧共同加力,整个加力杆要保证充分插入到锁紧孔中。同时,在锁紧期间,还要合理控制螺母锁定长度,保证活络端头和地下连续墙紧密相贴,且使两侧的丝线杆达到受力均匀的状态。

3.3.2 新型、传统支撑基坑围护性能对比分析

统计汇星路站与采用传统工艺的盘胥路站的墙体测斜变化值如表1 所示。

表1 墙体测斜累计最大值统计

通过表1 数据对比发现,在相近工况下,新工艺条件下的最大累积位移变形量明显小于传统工艺,上述结果反映出在应用新型钢支撑端头时,可以合理控制基坑开挖期间的坑壁变形状况,保证施工环境安全。

3.3.3 新型、传统支撑基坑外围地表沉降分析

结合表2 分析可知,在新支撑工艺条件下,地表沉积量没有特别大的差异,这反映出基坑壁相对稳定,并且它的变化情况和其它侧壁相近。而在新支撑工艺下,各个工况会出现明显的地面沉降增量,尤其在工况间隙时通常会发生蠕变效应。对比上述两种支撑工艺的地表沉降最大累计变形量数值,能够发现,新工艺条件下的变形量值明显较小,传统工艺周围地表沉降变形量增加显著,最大沉降累计变化量达到-19.67mm,说明应用新型钢支撑端头技术,可以合理控制基坑开挖期间的周围地表沉降,保障施工安全[3]。

表2 地表沉降累计最大值统计

4 结束语

江星路站基坑开控采取相关措施后,在施工影响范围内,各监测项目数据均稳定可控,周边建筑物沉降控制在20mm 以内,地墙墙体测斜控制在28mm 以内,土体测斜控制在33mm 以内,对基坑周边建筑未产生较大影响,促进了工程有序、安全地进行。