电镀微小圆柱形螺旋压缩弹簧抗力的控制

李飞,张攀,张守卫,张国范,杨亚波

(淮海工业集团有限公司,山西 长治 046012)

微小圆柱型螺旋压缩弹簧(以下简称“微小压簧”)是引信产品中非常重要的零件。弹簧抗力是指弹簧工作过程中承受的力,GB/T 1805–2001《弹簧术语》中称之为“工作负荷”。压簧抗力直接影响产品的性能。因此,多数图纸将压簧抗力作为关键或重要的控制参数。压簧常用碳素弹簧钢丝作为原材料,缠制完成后进行适当的表面处理,令其具有一定的功能(如导电、焊接、防腐等)。常见的压簧表面处理方法有镀金、镀银和镀锡,一些压簧也采用镀锌或碱性氧化。不论采用哪种表面处理工艺(碱性氧化除外),电镀对压簧抗力的影响都很大,对小直径钢丝压簧的影响尤为明显。本文分别从微小压簧的设计、电镀和检测方面探讨了控制微小压簧抗力的方法。

1 压簧设计

1.1 压簧抗力的计算

引信产品中所用压簧抗力(F)可根据式(1)[1]计算。

式中f为压缩量(单位:mm),G为钢丝线材刚性模数(取8.1 × 106N/mm2),d为钢丝直径(单位:mm),D为压簧中径(单位:mm),n为有效圈数。

图1示出了压簧设计的相关参数:H0为压簧的自由高度,H1为压簧承受一定工作负荷时的长度,H0−H1即为压缩量,Hb为压并高度(指压缩压簧至各圈接触时的理论高度)。

图1 压簧参数示意图Figure 1 Sketch of parameters of compression spring

1.2 压簧电镀前后的抗力对比

从式(1)可知,压簧抗力与压簧钢丝直径、压簧中径、压缩量、材料的刚性模数及有效圈数都有关。在设计压簧零件时,若压簧为不锈钢材质,无需表面处理,可直接确定压簧的各项参数;若压簧为普通弹簧碳素钢丝、琴钢丝等材料,势必要进行电镀,这就要考虑电镀对压簧参数的影响。

首先是镀层种类。同一压簧电镀相同厚度的不同镀层,其抗力会有所不同。因为不同镀层的屈服强度不同,而屈服强度是影响压簧刚性模数的主要因素。在几种常见的金属镀层中,电镀金前后弹簧的抗力变化相比镀银和镀锡都大,因为镀金时要用镍作为中间层,而镍的屈服强度较大,直接影响线材的刚性模数。因此,设计者在设计压簧时,要视镀层种类留取合适的电镀余量。

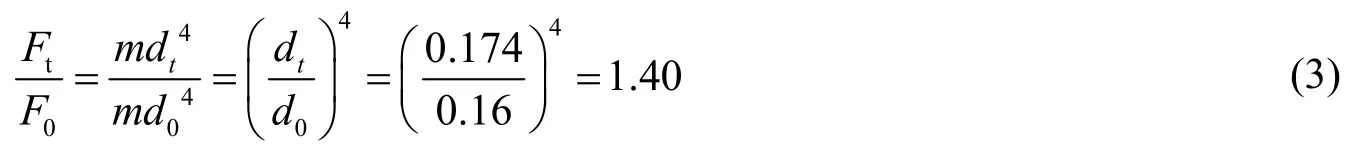

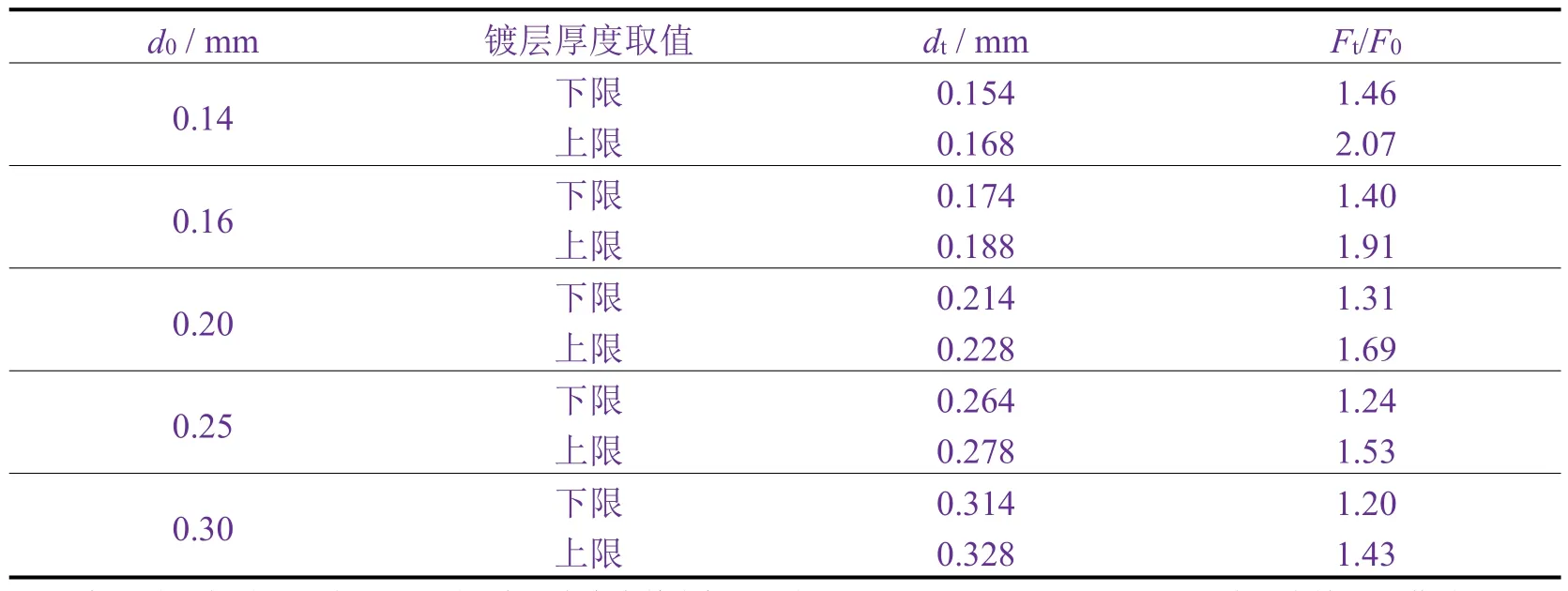

其次是镀层厚度。电镀对压簧中径、压缩量和有效圈数的影响很小,可以忽略不计。但压簧钢丝直径在电镀后会明显增大。因此,在确定镀层种类后可将式(1)中的设为不变量m,即压簧抗力计算转换为式(2)。

引信产品中常见的微小压簧钢丝直径一般有0.14、0.16、0.20、0.25和0.30 mm五种规格。以镀银为例,根据国家兵器行业标准WJ 1357–2007《炮弹、火箭弹、引信、火工品钢、铜及铜合金零件银电镀层规范》中的3.4节,底镀层厚度≥2 μm、银层厚度≥5 μm,则镀层总厚度≥7 μm,若镀前钢丝直径d0= 0.16 mm,当压簧镀层厚度取下限时,则电镀银后的压簧钢丝直径dt= 0.16 + 0.007 × 2 = 0.174 (mm),电镀后压簧抗力(Ft)与电镀前压簧抗力(F0)之比计算如式(3)所示。

可见当压簧钢丝直径为0.16 mm时,电镀银后的压簧抗力至少是原来的1.4倍。因此,在设计压簧时,需要预留足够的电镀余量。同理,可算得其他规格压簧的相关参数,具体见表1。

表1 压簧电镀银前、后的抗力Table 1 Resistance of compression spring before and after silver electroplating

由表1可知,当钢丝直径≤0.30 mm时,电镀后压簧的抗力至少是原来的1.2倍,特别是钢丝直径为0.14 mm的压簧,若镀层厚度取工艺上限,则电镀后的压簧抗力将是原来的2.07倍。有文献报道,钢制引信弹簧镀锡后抗力约提高10%[2],显然这种说法有点笼统。因此,在设计压簧时应充分考虑电镀对压簧抗力的影响,根据压簧钢丝直径和镀层厚度计算电镀前后压簧的各项参数,绝不能一概而论。

2 压簧电镀

实践表明,如果电镀工艺性差、电镀操作不精细,即使预留了足够的电镀余量,压簧抗力仍不能满足图纸要求。在压簧电镀阶段的控制也极其重要,笔者认为应从以下两个方面着手。

第一,电镀工艺。由于压簧材料强度很高,抗拉强度通常都在1 800 MPa以上,再加上压簧成型时变形量很大,对氢脆极为敏感。因此,电镀工艺若选择不当,则氢很容易渗入镀层或基体金属的晶格中,形成内应力,造成氢脆、断裂,压簧最终失去抗力。电镀工艺人员选择工艺时应慎之又慎。首先,前处理不得采用阴极电化学除油和强酸洗;其次,优先选用电流效率高的电镀工艺,以减少电镀过程产生的氢。另外,电镀后4 h内进行除氢处理。镀锡层的熔点较低,除氢温度控制在150 ~ 160 °C,其余镀层的除氢温度一般控制在180 ~220 °C,时间都是 24 h。

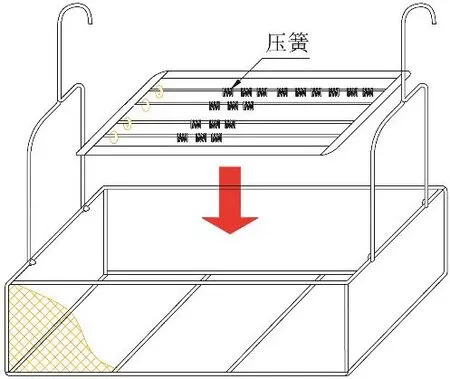

第二,电镀方式。从挂具角度考虑,压簧电镀采用篮筐和挂具(见图2)均可,2种电镀方式各有优缺点。篮筐电镀生产效率高,无需穿挂、绑扎,但压簧易缠绕,电镀后需要花费很长时间将缠绕的压簧分开,若压簧钢丝直径较细,缠绕时很容易变形。因此,篮筐电镀比较适合钢丝直径在0.25 mm以上的压簧。采用挂具电镀压簧不会变形,镀层性能较好,但需要设计专用挂具,还存在弹簧镀层厚度不均问题(即靠近主杆部位的压簧镀层较厚,反之较薄),使得压簧抗力较分散,有合格的,也有不合格的,因此挂具电镀比较适合钢丝直径小于0.25 mm、对抗力要求不高的压簧。

图2 压簧电镀的不同装挂方式Figure 2 Hanging methods for electroplating compression springs

基于上述分析,对抗力要求高的微小压簧,建议采用“二合一”法电镀,如图3所示,具体为:将穿好压簧的挂具放置在篮筐内,这样压簧既镀层厚度均匀,又不会发生缠绕变形。

图3 压簧“二合一”挂具意图Figure 3 Sketch showing how to hang compression springs by combination of two referred methods

3 压簧检测

为判断压簧是否合格,电镀完后必须进行镀层厚度、孔隙率、外观和脆性以及压簧抗力这5个项目的检测。无论哪一项检测不合格,都无需再进行其他项目的检测。对压簧抗力影响最大的是镀层厚度,镀层厚度分布不均、未达到或超出工艺要求都会对压簧抗力产生不良影响。因此,镀层厚度是衡量压簧抗力的重要指标,镀层厚度检测的准确性极其重要。

目前兵器行业采用液流法和点滴法测量镀层厚度居多,少数采用X射线荧光法。理论上而言,液流法和点滴法都适用于所有镀层。但实践经验显示,这2种方法都不适用于检测微小压簧的镀层厚度。笔者所在公司曾有过这样的案例:某微小压簧电镀银,要求Cu镀层厚度为2 ~ 4 μm,Ag镀层厚度为4 ~ 8 μm,每次电镀完采用点滴法或液流法检测镀层厚度都在工艺范围内,但压簧抗力始终超出抗力要求的上限。分析显示,设计人员留取的镀层余量没有问题,电镀工艺流程和操作参数也没有问题,最后将问题锁定在镀层厚度的检测方法上。果不其然,发现镀层厚度测量值远远小于实际值。

对于微小压簧,建议采用壁厚千分尺或公法线千分尺测量镀层厚度(如图4所示)。壁厚千分尺的测量结果比较准确,但只能检测压簧首圈镀层厚度。公法线千分尺可以测量压簧任意部位的镀层厚度,但压簧存在螺旋角,测量会有少许误差。

图4 壁厚千分尺(a)和公法线千分尺(b)Figure 4 Micrometer for measuring wall thickness (a) and micrometer for measuring common normal line length of gear teeth (b)

4 结语

分别从压簧设计、电镀和检测方面分析了电镀压簧抗力的影响因素,给出了以下控制压簧抗力的建议:

(1) 在设计压簧时,要同时考虑镀层种类和厚度对压簧抗力的影响。

(2) 在选择压簧电镀工艺时,除了尽量减少产生渗氢的工艺,电镀完后应及时除氢;对于抗力要求较严的微小压簧,笔者建议采用篮筐和挂具联合的“二合一”电镀法。

(3) 为保证微小压簧镀层厚度测量的准确性,采用壁厚千分尺或公法线千分尺测量更稳妥。