电连接器接插件的优化设计与分析

□ 俞坷薇 □ 李国平 □ 周 青 □ 葛永法 □ 丁志勇

1.宁波大学 机械工程与力学学院 浙江宁波 3152112.浙江永贵电器股份有限公司 浙江台州 317200

1 研究背景

我国生活水平不断提高,交通运输行业也在不断进步。电连接器在轨道交通行业中起不可或缺的作用,广泛应用于各车厢之间,是元件和元件、设备和设备、系统和系统之间进行电流传输的主要配件[1]。

目前,电连接器的可靠性是连接器行业最重要的研究课题之一。数据表明,由于元器件失效而引起系统失效在系统失效总数中约占70%,其中40%与电连接器的失效相关,电连接器已被列为公认的可靠性较差的元器件之一[2]。在电连接器失效研究方面,Zhou Yilin等[3]对某家用低压电连接器的失效进行了一系列分析,认为电连接器失效的主要原因是微动磨损和污染;骆国平等[4]对不同城市项目使用的螺旋型电连接器进行失效分析,认为内部结构及材料对电连接器的可靠性而言尤为重要;Angadi等[5]对电连接器电流和接触区域进行热分析,为电连接器的失效分析提供了数据支撑。许成彬等[6]对高温电连接器进行温度场模拟分析,并对电连接器在不同温度下的插拔力进行试验分析,计算得到电连接器的接触可靠度。

电连接器在行驶的车内或振动频繁的状态下工作时,压接部位的接触性能与电连接器电传导效率有直接联系[7]。在长时间使用后,压接部位有松脱风险,影响电传导质量,甚至会导致供电系统瘫痪,这将对整个系统的稳定运行产生影响[8-10]。特别是电连接器中电缆线采用轴向螺旋压接方式,长时间振动冲击后电缆线与接插件压接部位就会出现松脱现象。现有文献中,对电连接器接插件工作时稳态温度场的研究较多,对电缆线与插接件压接处进行失效分析的则较小。笔者对电连接器接插件进行优化设计,改变接插件结构,使用六方带点压接代替轴向螺旋压接,以达到高可靠性。同时对各尺寸电连接器进行有限元分析,并进行拉脱试验,得到拉脱力时间变化曲线,验证拉脱力满足法标NF F00-363-1995要求。

2 轴向螺旋压接分析

轴向螺旋压接利用螺栓在接插件空腔内将导线压紧,是一种简单的压接件结构。如图1所示,轴向螺旋压接主要包括垂直连接的接插本体和接头,接插本体尾部与接头通过螺纹配合连接。接头空腔内部攻有螺纹,压接螺栓通过空腔内螺纹连接。与电缆压接时,剥去外皮的电缆插入接头,在压接螺栓的作用下电缆线沿中心位置向四周扩展,最终压接在有锥度的接头内壁上[11]。

3 优化设计

对轴向螺旋压接进行优化设计,得到六方带点压接。六方带点压接如图2所示,主要包括插本体、弹性簧片、接头。接头与插本体通过弹性簧片相连,弹性簧片具有良好的延展性,起减振与电传递作用。六方带点压接中,有两处位置与接插件的电传递性能直接相关。一处是电缆线压接处,即接头尾部。一处是另一压接处,即插本体头部。考虑将接插件优化为与电缆线永久压接形式,压接端孔径需大于电缆线线径。为符合压接要求,压接端还需留出适当距离。采用六方带点压接,由接头直接插入装有弹性簧片的插本体内,接头与插本体之间不需要使用螺纹连接。当然,优化设计后势必会对压接强度产生一定影响。

4 拉脱力理论分析

电缆线由若干根芯线与外绝缘层组合而成,芯线与芯线之间排列规则,并且有自然间隙。规则排列的芯线受到径向力时,内部排列必将受到破坏而产生各种形态。当径向力增大到一定程度时,接插件内壁与芯线之间在机械力的作用下产生表面连接,进而达到有效压接。

4.1 轴向螺旋压接

拉脱力应符合法标NF F00-363-1995 第10.3条表8的要求,35 mm2、50 mm2、70 mm2电连接器的最小拉脱力要求见表1。

表1 电连接器最小拉脱力要求

创建三维模型之后,导入ABAQUS有限元分析软件,设定材料的属性。铜的密度为8.96×10-9t/mm3,杨氏模量为1.1×105MPa,泊松比为0.3。钢的密度为7.8×10-9t/mm3,杨氏模量2×105 MPa,泊松比为0.3。

对三种尺寸电连接器的拉脱力进行仿真计算,结果见表2。轴向螺旋压接应力云图如图3所示。

表2 轴向螺旋压接拉脱力仿真结果

4.2 六方带点压接

创建三维模型之后,导入ABAQUS有限元分析软件。材料只需要铜,设置铜的属性,密度为8.96×10-9t/mm3,杨氏模量为1.1×105MPa,泊松比为0.3。

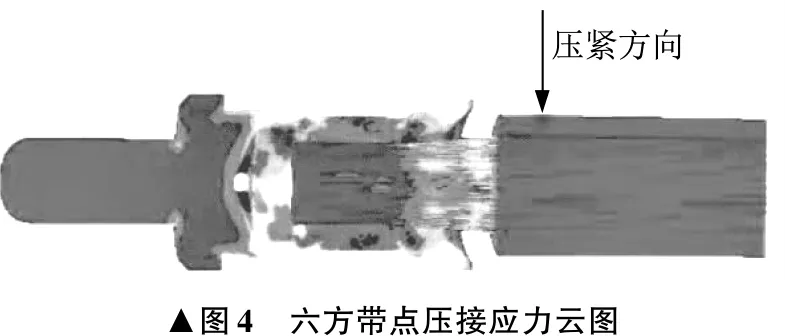

对三种尺寸电连接器的拉脱力进行仿真计算,结果见表3。六方带点压接应力云图如图4所示。

表3 六方带点压接拉脱力仿真结果

4.3 对比

将轴向螺旋压接、六方带点压接对应的电连接器拉脱力和法标NF F00-363-1995规定的最小拉脱力与电连接器尺寸的关系绘制为曲线,如图5所示。由图5可以明显看出,轴向螺旋压接、六方带点压接对应的拉脱力都满足标准要求,而且六方带点压接对应的拉脱力大于轴向螺旋压接对应的拉脱力。

5 试验

接插件与电缆线压接后进行拉脱力试验,实质为测试压接后的结构抗力是否可与外界综合效应抵抗,即测试拉脱力极限状态。对于不同结构抗力和综合作用效应下的极限状态可靠性,可以用结构功能函数Z来描述[12]:

Z=g(R,S)=R-S

(1)

式中:R为结构抗力;S为综合作用效应。

结构功能函数中的结构抗力与综合作用效应可以分解为若干变量,此时极限状态函数的表达式为:

Z=g(x1,x2,...,xn)+kg(Δx1,Δx2,...,Δxn)

(2)

式中:x1,x2,...,xn为基本变量,表示接插件所受到的各种方向的应力;Δx1,Δ2,...,Δxn为单位时间内各种应力的变化幅度;k为待定参数。

当Z大于0时,接插件可靠。当Z等于0时,接插件处于极限状态。当Z小于0时,接插件为失效状态。因此,由式(2)可知基本变量与单位时间内各种应力的变化幅度共同决定了接插件的极限水平。

试验材料为已进行六方带点压接的35 mm2、50 mm2、75 mm2电连接器接插件,压接之后的状态如图6所示。

试验装置如图7所示,由两部分组成,一部分为控制系统,另一部分为伺服万能材料试验机。伺服万能材料试验机由夹持装置与力传感器组成。试样安装好后启动控制系统,由力传感器导出数值至控制系统。

按照GB/T 5095.8—1997《电子设备用机电元件 基本试验规程及测量方法 第8部分:连接器、接触件及引出端的机械试验》的相关规定进行拉脱力试验,在伺服万能材料试验机上的夹具中夹紧试样尾部,施加张力,伺服万能材料试验机头部以30 mm/min的速度平稳向上移动拉伸。试验中任意一端电连接器接插件拉脱时所显示的力即为拉脱力。

试验中三种尺寸电连接器接插件力变化曲线如图8所示,拉脱力试验结果与仿真结果对比见表4。

表4 拉脱力对比

试验结果与仿真结果存在误差属于正常现象,误差的产生与拉脱时电缆线的状态有很大关系,并且压接后再进行拉脱力试验,结果也会有所不同。电缆线的压接和拉出是一个复杂的物理过程,从压入开始,电缆线就会发生各种状态的扭曲变形,在不断压紧的过程中,状态不断变化,部分铜丝还会发生断裂。

同样方法对轴向螺旋压接后的电连接器接插件进行拉脱力试验,得到试验结果。将仿真和试验得到的两种接插件结构的电连接器拉脱力和法标NF F00-363-1995规定的最小拉脱力与电连接器尺寸的关系绘制为曲线,如图9所示。

仿真中,六方带点压接对应的拉脱力稍大于轴向螺旋压接对应的拉脱力,这是由于进行六方带点压接时,不仅六面受力均匀,而且有加强电缆线在接插件内部紧固的作用。在试验中,六方带点压接对应的拉脱力远远大于轴向螺旋压接对应的拉脱力,这是由实际操作过程所决定的。在轴向螺栓压接时,螺栓头部会对电缆线产生一个向前的作用力,导致电缆线滑动,无法保证接插件内腔中压接了足够多的电缆线,拉脱力较小。

由以上分析可见,六方带点压接的可靠度高于轴向螺旋压接。采用六方带点压接代替轴向螺旋压接,不仅可以提高电连接器的可靠度,而且可以降低列车更换接插件的频次,节约成本。

6 结束语

笔者从压接方式转变导致拉脱力变化的原理出发,对电连接器接插件进行优化设计,将轴向螺旋压接改为六方带点压接。分析结果表明,六方带点压接对应的拉脱力远远大于轴向螺栓压接对应的拉脱力,可以提高电缆线与接插件的压接强度,有效提高电连接器的可靠性。法标NF F00-363-1995规定35 mm2、50 mm2、70 mm2电连接器最小拉脱力依次为2 800 N、3 300 N、3 900 N,同尺寸六方带点压接对应的拉脱力依次达到3 502 N、4 510 N、6 014 N,满足标准要求。采用六方带点压接,能够降低电连接器在工作过程中的失效概率,具有实用价值。