直线共轭少齿差行星齿轮传动仿真及实验研究

崔建昆 高先润

摘 要:为了研究直线共轭齿廓在少齿差行星齿轮传动领域的性能特点,展开推导了直线共轭少齿差行星齿轮传动的数学模型,对其动态啮合力及振动特性进行仿真分析并进行了振动测试实验验证。结果表明,减速器性能表现良好,几种典型工况下啮合力最大误差值为7.01%,分析固定内齿轮第310,580 节点的振动加速度值在齿轮副进入啮合瞬间达到峰值。结论验证了减速器的振动加速度与输入转速、负载转矩呈正相关性,为直线共轭齿廓在少齿差行星齿轮传动领域的后续应用发展提供了理论基础与实例支撑。

关键词:直线共轭;少齿差行星齿轮;动态仿真;振动测试

中图分类号:TP215 文献标识码:A

Simulation and Experimental Research on Linear Conjugate Planetary

Gear Transmission with Small Tooth Difference

CUI Jiankun GAO Xianrun

Abstract: In order to study the performance characteristics of linear conjugate tooth profile in the field of planetary gear transmission with small tooth difference, this paper proposes to deduce a mathematical model of linear conjugate planetary gear transmission with small tooth difference. Its dynamic meshing force and vibration characteristics are simulated and analyzed, and the vibration test is conducted for verification. The results show that the reducer performs well, and the maximum error value of the meshing force under several typical working conditions is 7.01%. The vibration acceleration value of the 310,580th node of the fixed internal gear reaches the peak when the gear pair enters the meshing moment. The conclusion verifies that the vibration acceleration of the reducer is positively correlated with input speed and load torque. It provides theoretical basis and practical support for the subsequent application and development of linear conjugate tooth profile in the field of planetary gear transmission with small tooth difference.

Keywords: linear conjugate; planetary gear with small tooth difference; dynamic simulation; vibration test

1 引言(Introduction)

本文對直线共轭齿廓展开研究,将直线共轭齿廓的优点应用到齿轮减速器领域,提高减速器的工作性能,为其在减速器上的发展应用提供理论基础和技术支撑。

早期对于少齿差行星齿轮减速器的研究重点主要是在传动精度、载荷分配、变位系数选取等[1-2]方面,旨在解决少齿差行星减速器设计制造问题。截至目前,少齿差行星减速器的振动特性成为研究重点。杨江兵等通过渐开线五齿差行星齿轮减速器模型动态接触仿真分析得出其在额定载荷下的时变啮合刚度曲线[3]。杨国来等利用啮合角函数推导齿廓曲线方程简化共轭齿廓理论计算,并且推导了该型内啮合齿轮泵的困油特性方程[4]。SONG等利用齿轮啮合理论推导了齿条铣刀和直线共轭内齿轮的数学模型,获得了避免过度切削的条件,并且进行直线共轭内啮合齿轮泵和传统渐开线齿轮泵的流量特性分析计算[5]。郑红梅等通过少齿差行星齿轮减速器动力学仿真研究揭示了齿轮内啮合过程中啮合力的动态变化规律[6-7]。张丽华等基于内啮合齿轮泵对直线共轭内啮合齿轮副进行较为全面的啮合特性分析,主要包括齿形求解、重合度计算、径向干涉、过渡曲线干涉,以及内啮合齿轮泵的流量脉动分析计算[8-9]。黄超系统地分析了少齿差行星减速器系统非线性振动特性以及啮合刚度、变形等参数对非线性振动特性的影响[10]。BU等在行星齿轮传动方面的动力学研究成果显著,特别是在模态特性、振动模式方面[11-12]。

截至目前,直线共轭齿廓在齿轮泵上的应用广泛,但对其在行星齿轮上的应用研究甚少,所以进行直线共轭内啮合的少齿差行星齿轮传动的啮合分析和实验研究具有理论指导意义和工程使用价值。

2 数学模型(Mathematical model)

2.1 外齿轮齿廓

根据直线齿廓齿轮的参数建立外齿轮坐标系:,如图1所示。

外齿轮齿廓各部分的数学模型描述为:

(1)

(2)

(3)

其中,是直线齿廓的截距,是的斜率,、、分别为点、、的横坐标值,其值为:

(4)

(5)

(6)

因此,外齿轮齿廓的数学模型可表示为:

(7)

2.2 内齿轮齿廓

根据齿轮啮合原理,内齿轮齿廓的数学模型可描述为:

(8)

其中,是外齿轮在啮合过程中形成的包络曲线族,是坐标系变换到的坐标变换矩阵,表达式如下:

(9)

同样,考虑到包络曲线族存在的必要条件需要满足:

(10)

其中,是内、外齿轮在坐标系中的相对速度,是内齿轮的速度矢量,是内齿轮的角速度矢量,是到的位置矢量,三者关系如下:

(11)

(12)

其中,是坐标系到的变换矩阵,是坐标系中到的位置矢量,表达式分别为:

(13)

(14)

联立方程(10)和方程(14)计算得到:

(15)

经过计算得到内齿轮齿廓数学模型中的参数和的函数关系:

(16)

将方程依次代入即可获得内齿轮齿廓数学模型。

3 仿真分析(Simulation analysis)

3.1 啮合力动态仿真分析

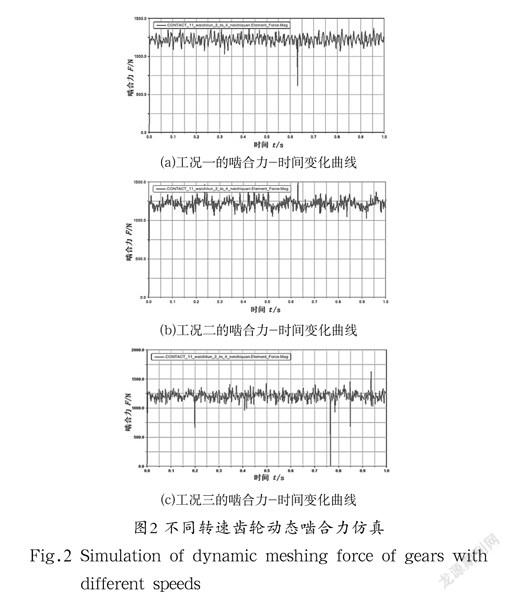

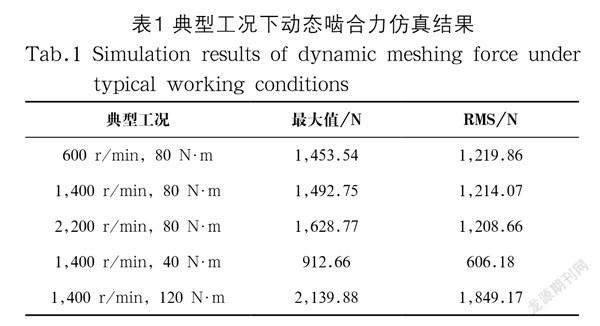

当負载转矩为80 N·m时,输入转速为600 r/min、1,400 r/min、2,200 r/min,分别设置为工况一、工况二、工况三;当输入转速为1,400 r/min时,负载转矩为40 N·m、80 N·m、120 N·m,分别设置为工况四、工况二、工况五。仿真时间为1 s,仿真步长为2.5×10-3 s。

(1)不同输入转速对行星齿轮减速器动态啮合力仿真的影响

如图2所示,在同工况下,啮合力动态仿真值在1,214.07 N上下波动,理论计算值为1,303.69 N,误差为6.87%,在合理范围内。减速器在动态运转时产生偏心力与不平衡惯性力造成啮合力存在上下波动,齿轮的时变啮合刚度及轮齿变形也会对啮合力波动造成影响,当负载转矩不变时,转速和啮合力波动呈正相关。

(a)工况一的啮合力-时间变化曲线

(b)工况二的啮合力-时间变化曲线

(c)工况三的啮合力-时间变化曲线

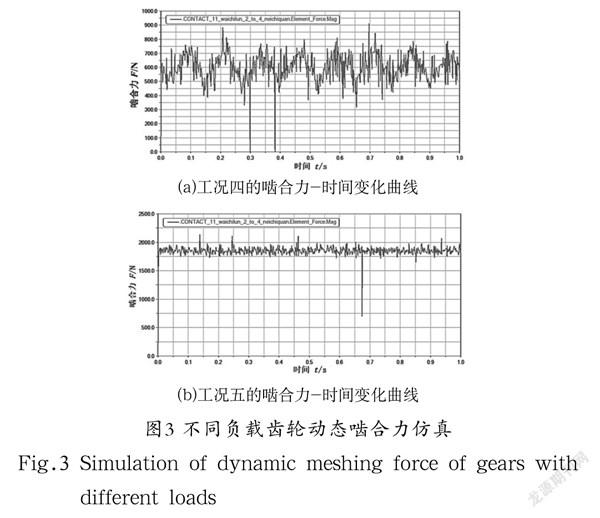

(2)不同负载转矩对行星齿轮减速器动态啮合力仿真的影响

结合图3及图2(b),随着负载转矩增加,啮合力动态仿真结果的均方根RMS值为606.18 N、1,214.07 N、1,849.17 N,理论计算值为651.85 N、1,303.69 N、1,951.64 N,啮合力仿真值与理论计算值误差分别为7.01%、6.87%、5.41%,误差均在合理范围内。

(a)工况四的啮合力-时间变化曲线

(b)工况五的啮合力-时间变化曲线

由于偏心力、不平衡惯性力、时变啮合刚度及轮齿变形的存在,会导致存在上下波动。当转速保持为1,400 r/min时,随着负载转矩的增大,啮合力值也相应增大,但波动幅度有所减小。因为行星齿轮的啮合力是动态波动的,所以会对齿轮疲劳寿命有一定的影响。

3.2 振动特性仿真分析

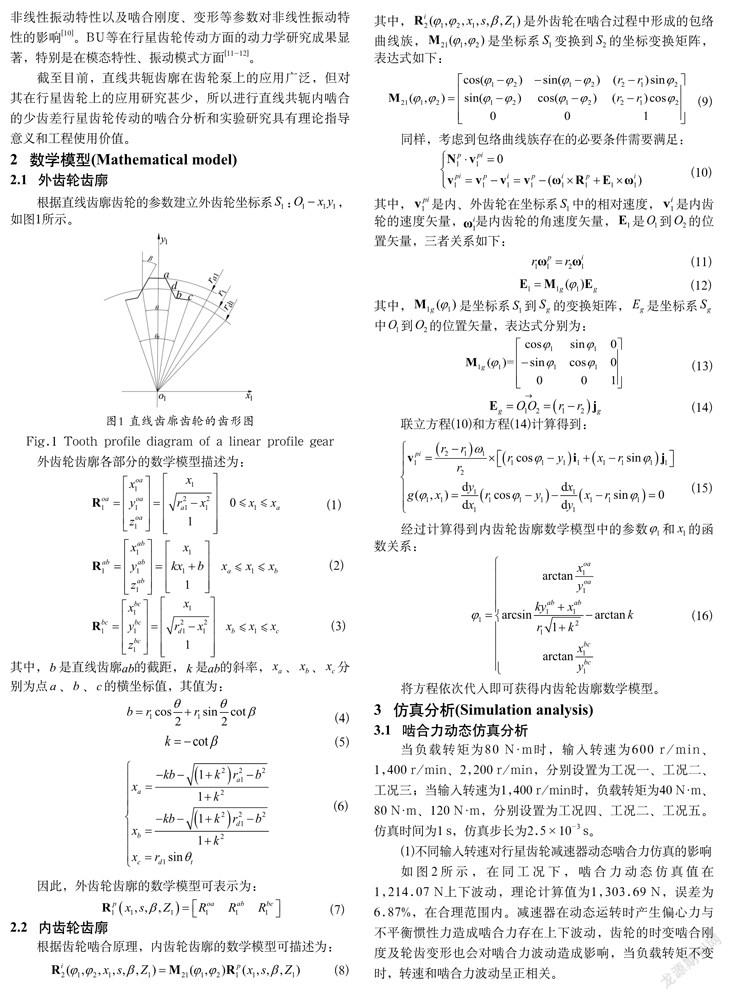

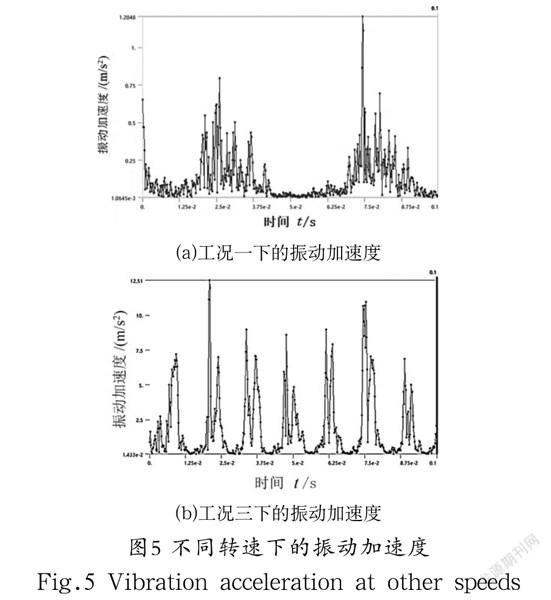

如图4所示,列举工况为输入转速1,400 r/min、负载转矩80 N·m的选定节点在X、Y、Z三向的振动加速度作为研究主体。固定内齿轮上的310,580 节点的最大振动加速度在Y方向最小,在Z方向达到峰值,但两个方向上振动规律较为一致,振动加速度出现较大峰值是由于内、外齿轮瞬间进入啮合冲击碰撞造成的。在此工况下,由于内、外齿轮的齿数差为2,靠近孔环的外齿轮0.1 s内旋转过4.67 个齿,从而引起图4(d)中的五次波峰,由于振动加速度研究节点与每次啮合撞击的距离不同,导致峰值不完全一致。

结合图4(d)及图5,当负载转矩保持为80 N·m时,分别输入转速600 r/min、1,400 r/min、2,200 r/min,随着转速的增加,齿轮副在0.1 s的时间内啮合的次数增加,且有偏心距的存在,所以引起振动加速度增大,行星齿轮减速器的振动也越强烈。

结合图4(d)及图6,当输入转速保持为1,400 r/min时,负载转矩分别为40 N·m、80 N·m、120 N·m,同样图中出现五个波峰,节点振动加速度规律基本一致,但最大振动加速度略有增加。

4 实验研究(Experimental research)

4.1 实验方案设计

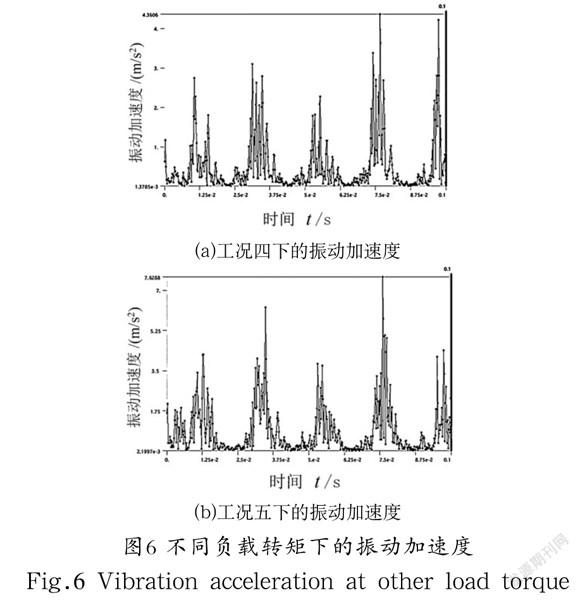

选定直线共轭少齿差行星齿轮减速器固定内齿轮外表面为测试对象,如图7所示。该振动测试实验采用DH5922动态信号测试分析系统,内置多功能适调器,无须外挂调理模块,可完成应力应变、电压及IEPE等信号的测试,连续采样速率最高为256 kHz/通道。该系统采用IEPE压电式加速度传感器,型号为DH187,轴向灵敏度为4.96 mV/m·s-2,量程为1,000 m·s-2。

在给定工况下,直线共轭少齿差行星齿轮减速器在齿轮进入啮合瞬间会产生振动冲击,导致轮齿有一定量的微小弹性变形。这种弹性变形被基于压电效应的压电式加速度传感器检测到时,压电晶体内部会产生极化现象,晶体表面产生正负电荷,将弹性变形转换成电信号传递到动态信号测试机,经过测试机中电荷放大器放大处理后可在东华测试DH5922软件中实时记录及分析。

4.2 实验结果与分析

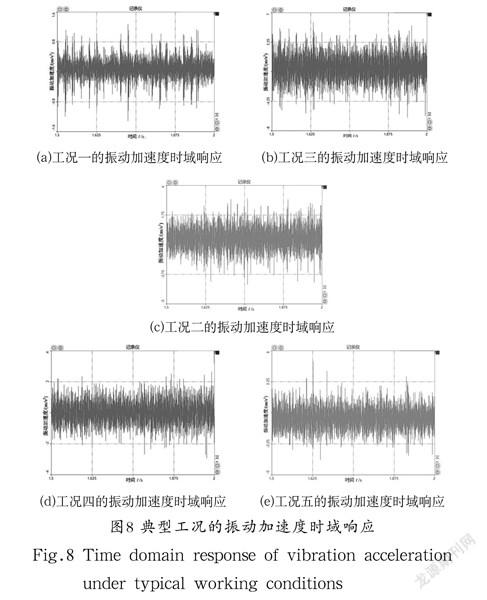

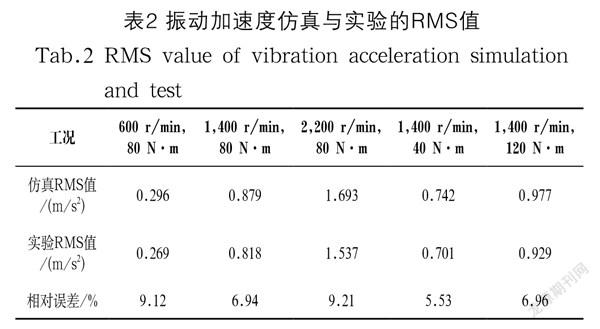

在东华测试DH5922动态信号测试分析系统软件中对采样信号进行分析处理。图8为上述典型工况下减速器振动加速度时域响应实验结果。当负载转矩为80 N·m时,输入转速分别为600 r/min、1,400 r/min、2,200 r/min,所对应的振动加速度均方根RMS值是0.269 m/s2、0.818 m/s2、1.537 m/s2,

振动加速度值增大,减速器振动强度增加;当输入转速为1,400 r/min时,负载转矩分别为40 N·m、80 N·m、120 N·m,所对应的振动加速度均方根RMS值是0.701 m/s2、0.818 m/s2、0.929 m/s2,振动加速度值略有增大。

表2为直线共轭少齿差行星齿轮减速器振动加速度仿真值的均方根值与实验值的均方根值,上述几种典型工况的RMS值误差均在10%以内。可以得出结论:振动加速度测试实验结果与仿真结果较为吻合,实验结果验证了该行星齿轮减速器的振动特性仿真的可靠性。

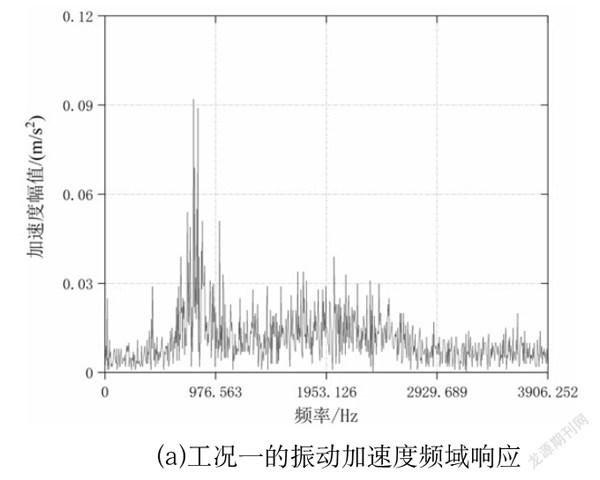

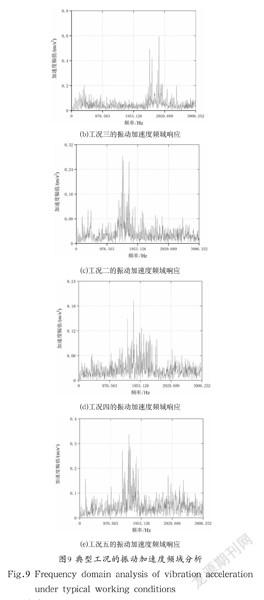

时域信号可直观显示出振动加速度随时间变化的趋势,以及在不同工况下的强度情况,但实际测试中振动信号存在畸变和调制状况,所以为了更有效地研究该减速器的振动特性,有必要进行信号的频域分析。对振动加速度时域信号进行快速傅里叶变换,得到自变量为频率、因变量为频率幅值的频谱函数,代表时域信号中各谐波成分的幅值随频率的线性分布。

图9为典型工况下减速器振动加速度频域分析结果。频谱图中存在的主要频率成分为:输入轴转频、齿轮副啮合频率及其高次谐波频率,安装同轴度误差带来的振动频率、各种畸变与调制的频率。频谱图中出现较大的振动加速度幅值响应,是因为输入轴偏心结构造成的偏心惯性运动对轴承滚珠存在冲击以及齿轮副的啮合冲击。如图9(a)所示,输入转速为600 r/min时,频谱图中峰值频率为765.25 Hz,且在峰值点左右两侧60 Hz处存在小峰值;如图9(c)、图9(d)、图9(e)所示,输入转速为1,400 r/min时,峰值频率相近,均值为1,718.63 Hz,且在峰值点左右两侧80 Hz处存在小峰值;如图9(b)所示,输入转速为2,200 r/min时,频谱图中峰值频率为2,698.63 Hz,同样在峰值点左右两侧80 Hz处存在小峰值。综上分析可知,振动加速度信号频率分布与输入转速存在正相关,且随着工况转速的增加,理论啮合频率分别为720 Hz、1,680 Hz、2,640 Hz,啮合频率理论与实验值误差分别为6.28%、2.26%、2.19%,在合理范围内,理论啮合频率值与实验值较为吻合,且与模态分析中的各阶固有频率无重合部分,无共振现象产生。

5 结论(Conclusion)

本文推导了直线共轭少齿差行星齿轮减速器内啮合齿轮副的数学模型,并对减速器进行动态啮合力及振动特性仿真分析与实验研究。

分析可知,直线共轭少齿差行星齿轮减速器的振动情况受输入转速和负载转矩的影响,减速器的振动加速度与输入转速、负载转矩呈现正相关性。针对减速器典型工况下的振动加速度,其实验结果与仿真结果的均方根值的最大相对误差为9.21%,减速器振动加速度仿真结果与实验测试结果基本吻合。实验结果验证了仿真结果的正确合理性,有利于进一步进行结构噪声分析和优化设计,为直线共轭齿廓在行星齿轮上的应用推广提供重要借鉴意义。

参考文献(References)

[1] 赵韩,吴其林,黄康,等.国内齿轮研究现状及问题研究[J].机械工程学报,2013,49(19):11-20.

[2] 刘文吉,宋朝省,洪英,等.NN型少齿差行星齿轮传动啮合冲击分析及修形设计[J].中国机械工程,2012,23(04):425-429.

[3] 杨江兵,王家序.渐开线少齿差行星齿轮减速器动态接触仿真分析[J].机械设计与研究,2012,28(05):45-49.

[4] 杨国来,白桂香.基于啮合角函数的直线共轭内啮合齿轮泵齿廓方程[J].液压与气动,2012(07):39-41.

[5] SONG W, ZHOU H. Design of the conjugated straight-line internal gear pairs for fluid power gear machines[J]. Proceedings of Institution of Mechanical Engineers Part C Journal of Mechanical Engineering Science, 2013, 227(8):1776-1790.

[6] 鄭红梅,付彬,史越,等.N型少齿差行星减速器动力学仿真研究[J].机械传动,2013,37(11):89-93.

[7] 李晓辉,杨慧玉,杨江兵,等.少齿差行星减速器动力学仿真分析[J].机械传动,2013,37(11):99-103.

[8] 张丽华,许可,崔建昆.影响直线共轭齿轮泵制造质量的关键技术[J].机械工程师,2017(01):86-89.

[9] 王仲伟,崔建昆,张丽华.直线共轭内啮合齿轮泵的瞬时流量分析[J].流体传动与控制,2013(04):23-26,29.

[10] 黄超.少齿差行星减速器动态特性分析及非线性振动研究[D].重庆:重庆大学,2013.

[11] BU Z F, LIU G. Modal analyses of herringbone planetary gear train with journal bearings[J]. Mechanism and Machine Theory, 2012, 54:99-115.

[12] ERITENEL T. Three-dimensional nonlinear dynamics and vibration reduction of gear pairs and planetary gears[D]. Columbus, USA: The Ohio State University, 2011.

作者简介:

崔建昆(1964-),男,博士,副教授.研究领域:齿轮传动、车辆工程.

高先润(1996-),男,硕士生.研究领域:结构模块化设计,少齿差齿轮理论研究.