基于CATIA V6的船体加工模块应用研究与验证

冯言伟 顾琛

摘要:本文首先介绍了CATIA软件在船体设计初次使用的概况,特别是CATIA在某型重吊船船体加工模块的设计应用测试与验证中,梳理并形成了一套初始完整的CATIA生成制造工艺的具体流程。同时通过在设计过程中的不断探索与验证,基本掌握了CATIA系统各个工艺设计阶段的设计思路及应用方法。根据CATIA系统在设计阶段存在的一些问题并有针对这些问题进行剖析并采取可行性解决方案,最终首次实现了对该模块的实际应用,其非常具有创新价值及意义。

关键词:工艺模型;装配组立;可视化焊缝;接口转换;二次开发

中图分类号:U66文献标识码:A文章编号:1006—7973(2022)05-0110-03

1概述

面对船舶制造业和船舶行业设计模式的迅速发展,以及公司即将在长兴岛打造国内最先进的船厂,无论是船舶建造及设计都必须要有一个崭新发展的过程,所以技术创新及制造模式的更新具有迫切性。我们是基于某型重吊船工程首次实施CATIA程序的应用探索与尝试,面临的困难不少。

在开始阶段我们首先完成了该重吊船全船的船体三维作业指导书下发车间任务,初步打通CATIA软件船体SFD模块(结构初步设计)与SDD模块(结构详细设计)。如何应用新软件将SDD模型准确生成加工零件数据及套料并供车间下料,是公司目前急需解决的一项工作。现阶段我们通过CATIA船体加工模块(STG 模块)的应用测试及验证,大致梳理了整个工艺设计的基本流程并列出了现阶段存在的诸多困难因素。根据掌握新软件的主要功能及特点并结合应用二次开发来解决现场生产遇到的实际问题,继而推进CATIA船体加工模块在我厂的首次正式应用。

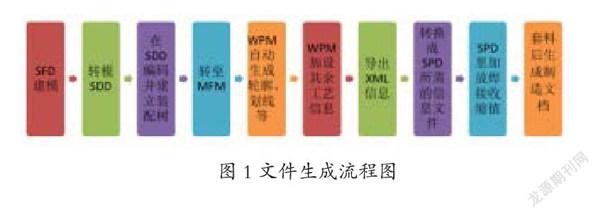

2工艺制造文件生成流程

首先进行SDD阶段编码并建立装配树,并且在SDD里生成构件之间焊缝,然后MFM继承SDD模型的装配目录树,WPM模块通过配置相关的规则和特征库,使用模块本身功能更新使之同步生成相应结构模块的轮廓以及划线、开孔等工艺信息,再用软件功能增添坡口、余量等工艺信息。导出XML相关信息,并通过二次开发转换接口生成SPD所需的板材、型材及坡口数据文件,在SPD建造系统里我们增设与加放焊接收缩值,板材零件导入套料软件,型材零件通过建造系统生成型材下料图。具体流程图如下:

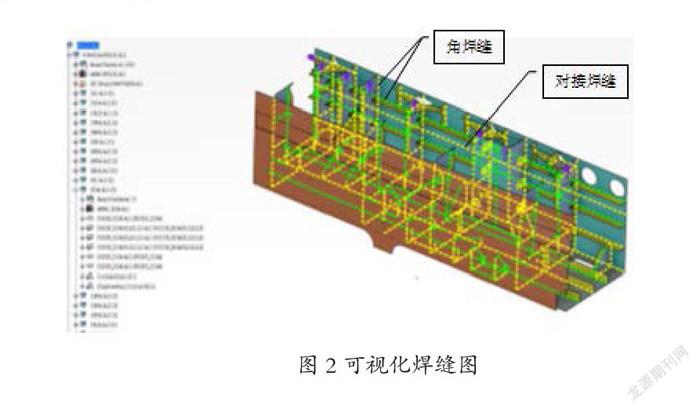

3可视化焊缝设计

在CATIA的实际应用中,我们根据后台程序,重新制定设计所需的结构焊接规则和管理规则,使其按照我们定义的规则进行准确、高效地自动生成分段内部及分段总段间可视化结构焊缝(如下图2所示)。通过可视化焊缝与动态视觉相结合来检查结构焊缝质量,

(1)检查是否存在建模因素导致焊缝生成错误,删除类型为POINT的焊缝和信息为Check Error的焊缝;

(2)角接类型同时模板为Manual的焊缝,必要时修改调整焊接从属关系,保证焊缝质量使后续WPM 阶段生成构件安装线得以实施。

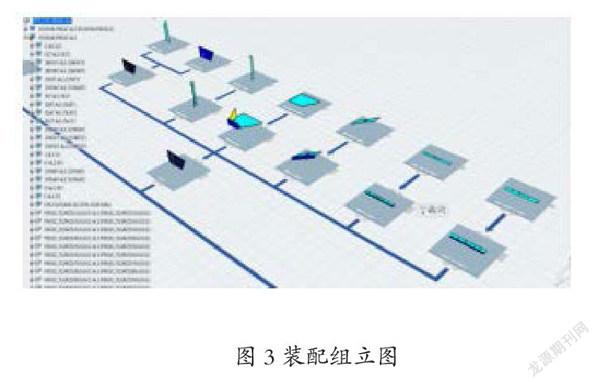

4装配模型(简称MFM)设计

我们通过对关联EBOM与MBOM(工艺模型)的分析研究,对装配结构树进行转化及调整,最终建立了产品制造结构树并组立托盘(如图3所示);同步MBOM零件编码,删除多余的零件节点,并检查模型编码的规范性;通过辅助查看器显示零件列表,对产品或制造项目进行梳检和过滤及装配审查。

5工艺模型(简称WPM)设计

在WPM阶段我们实现了包含结构零件的焊接规划、IPM模型生成和制造特征定义等应用。

(1)结构零件的焊接规划:①根据零件类型(平直、曲形)规划零件生成;②根据SDD装配焊接节点自动生成制造零件间的焊接节点;

(2)IPM模型生成:基于DATA Setup配置的規则及首选项设置自动生成制造特征(轮廓、划线、开孔类型等);

(3)制造特征定义:使用Edit功能编辑修改制造特征,包括对坡口、余量、划线、开孔类型等特征进行添加和编辑,图4所示为已添加制造特征的工艺模型;

6制造数据生成及输出

为了使输出的制造数据尽可能不改变现场的加工生产模式,我们创新性地应用了二次开发程序对CATIA 软件导出的数据进行转换,通过转换生成SPD套料用的数据文件。

6.1零件数据输出

应用CATIA原生程序输出板材、型材XML数据和零件信息文件,然后利用二次开发程序读取已有XML 数据和零件信息,通过接口转换生成SPD套料所需的LST文件。

6.2坡口输出

普通坡口和自然坡口分别在工艺结果模型和SDD 模型中生成板架坡口特征线,坡口特征线可以初步鉴别所加坡口正确与否,利用二次开发程序读取已有的LST文件和坡口特征线将坡口数据导出且生成Bevel文件,然后通过坡口转换程序将其转换成用于SPD套料的二进制LST文件。

6.3加工制造图纸及数据生成

根据全船精度布置图,在SPD建造系统对分段零件加放相应的焊接收缩值,并通过读取已有的LST套料文件,将其转换成CAD零件可供套料以及加工数据的生成。为了验证零件信息的准确性和完整性,套料前先核对零件形状及其加工信息。套料完成后生成分段加工制造图纸及数据,并输出型材、板材加工数据。

7验证中存在的问题及解决措施

初始阶段我们通过对该型重吊船几个典型分段进行首次应用测试验证,发现其中有关零件轮廓、坡口、划线和加工数据等方面的问题,到目前为止基本都已解决,以下是对几个典型案例进行剖析讲解:

(1)轮廓形状:存在板零件形状变形或边界丢失情况,型材零件输出后出现形状变形、长度为零或不正确等现象。

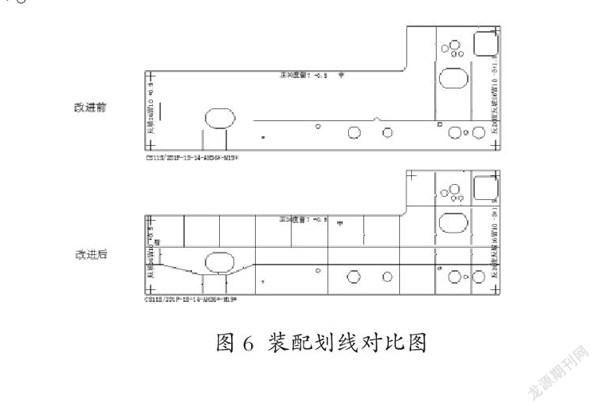

(2)装配划线:存在装配划线生成缺失、多余等现象,无法满足现场装配制造需求;

针对验证中所产生的问题,我们根据软件功能特点积极探索问题所在的根源,认真分析并排查是建模方式原因还是程序自身存在漏洞的缘故所造成的,若是程序原因则继续通过作相应的二次开发来实现功能完善,具体解决措施如下:

轮廓形状:针对板零件轮廓变形,仔细剖析原因得知一部分是建模方式问题引起的,比如用Panel类型定义的折边肘板在IPM运算后不能完整生成装配节点导致输出后轮廓不闭合,改成用Plate来定义就能避免此情形;另一部分是坡口程序问题,由于PD文件与Bevel文件数据不匹配导致转入SPD后坡口无法定位而导致变形或边界丢失现象,对于此情况主要采取对二次开发坡口程序的优化改进,详见图5所示。

装配划线:对于划线生成缺失、多余等情况,我们主要是应用新焊接模式生成角接焊缝后检查并调整焊接从属关系,确保焊缝主从顺序正确继而达到生成完整划线目的。然后根据实际需求在后台配置相应的焊接驱动规则,过滤各种实际装配制造中无用的划线(比如:补板、型材上的划线等)来消除划线多余的现象,详见图6所示。

8结束语

本次CATIA软件技术在重吊船的首次应用研究与实践验证,将程序数据直接输送到生产的第一线,并可实现完整的零件尺寸测量、检索等多项功能替代了传统的加工模式,提高了加工装配生产的准确性,生产效率得到了较大的提升。当然,这些创新性研究成果还处于起步阶段,我们还需全面分析CATIA STG模块在船体加工工艺设计应用过程中存在的问题,并结合生产实际需求,继续通过实施相应的二次开发对程序进行优化。

此次船体模块的创新性应用研究及实践,首次打通了CATIA船体模块下车间之路,并为加速CATIA软件在船舶行业落地应用又迈进了实质性的一步,使数字化和智能化的造船模式得到了进一步的发展,从而使我们的船舶制造业在国际上更具竞争优势。

参考文献:

[1]周新根.CATIA V5在船体结构设计中的应用[J].舰船科学技术,2006(3)

[2]伍蓉晖.CATIA V5软件在1700TEU集装箱船结构设计上的应用及二次开发[J].广东造船,2008(5)