副车架框架焊接顺序与焊接方向对变形影响数值模拟分析

蒋佩奇,金 隼,孙有平,李 冰,徐武彬

(广西科技大学 机械与汽车工程学院,广西 柳州 545000)

0 引言

汽车工业经过一百多年的发展,已经成为全球性的支柱产业,汽车也成为人们生产、生活中不可或缺的要素之一。对于汽车来说,底盘是汽车的三大件之一,占据着举足轻重的位置。人们对汽车提出了安全可靠、乘坐舒适、绿色环保、节约能源的要求。随着能源和环境问题的日益突出,汽车轻量化成为汽车工业的发展趋势。采用高强度钢、镁、铝合金等轻量化材料是实现汽车轻量化的重要途径之一。薄壁结构由于重量轻,能够有效地节省材料,减轻自重,提高运输能力,降低燃料消耗,因此广泛地用于各种类型的汽车底盘制造中。汽车底盘零件多,需要用焊接来联接各个部分。而焊接过程中必然产生焊接变形。焊接变形主要是由于焊接过程中焊件局部受热产生不均匀温度场,引起热源附近的金属运动形成的。因此,如何对焊接变形实现测量并加以控制,是解决问题的关键。焊接残余应力和变形可能会引起工艺缺陷,若发展到一定的程度可能影响焊接结构的承载能力,主要表现在强度、刚度、受压稳定性等经过时间的延续,内应力的释放还会影响结构的加工精度和外形尺寸的变化和不稳定性。

文中研究的副车架框架焊接,焊接过程中与其他焊接件一样,也会由于受热不均,从而产生残余应力和焊接变形,无法达到装配要求。在焊接后仍需要矫正装置对构件变形进行矫正,这样就增加工序与生产时间,并且还会增加生产成本。

通常减小结构焊接变形的方法有调节焊接顺序、调节焊接方向、优化结构、改变热输出、采取合理的焊接工艺、反变形法或者加强焊接约束等,相对于其他焊接方法,通过改变焊接顺序从而减小焊接构件在焊接后变形的方法具有较高的可实现性,同时不需要复杂的操作,方法简单,成本低廉等优点[7]。焊接顺序又是引起构件在焊接后产生变形的重要因素之一,通过对焊接顺序的优化可以有效地控制焊接变形,对焊接结构设计与制造工艺方法的选择有着重要的意义。

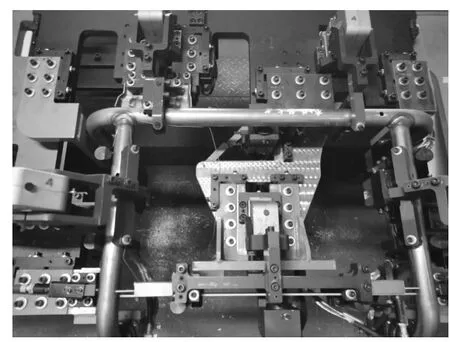

根据某项目副车架框架焊接,焊接过程如图1所示,通过热弹性变形有限元法提取理论模型建立有限元仿真模型进行分析,对不同的焊接顺序与方向进行仿真模拟,通过分析焊后构件的变形数据,发现不同的焊接顺序与方向对构件的焊接变形的影响。这样通过借助焊接数值模拟的方法,提前预测变形趋势,规避以往不可控因素。

图1 某项目副车架框架焊接过程示意

1 模型的建立

1.1 有限元模型的建立

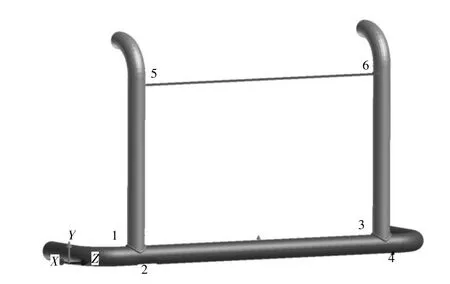

在焊接工艺编制过程中发现,副车架框架是副车架最重要的骨架,副车架上的其他零件需要在这个框架上进行后续焊接。因此副车架框架的焊接的变形效果对后面零件的焊接影响很大,而同时组装、焊接顺序和热输入等问题还会引起焊后残余应力的累积,造成副车架不同程度的变形,平面度大幅降。副车架框架由前横弯管、左纵弯管、右纵弯管、后横梁组成,共六道焊缝,提取理论模型进行分析。用分别垂直相贯焊接,所选取焊接钢管的厚度2 mm,主管长1000 mm,外径42 mm;两纵弯管分别长400 mm。管管相贯部分焊缝成马鞍形,为了方便焊接,以YZ平面断开成为四条焊缝。焊缝及焊缝周围处采用较细的网格,焊缝附近有限元网格边长尺寸为1 mm~4 mm,离焊缝距离越远的位置处有限元网格尺寸越大,最大处网格边长在8 mm~20 mm之间。网格数量为88664,有限元模型如图2所示。

图2 副车架框架焊接的有限元模型

1.2 材料及模型参数

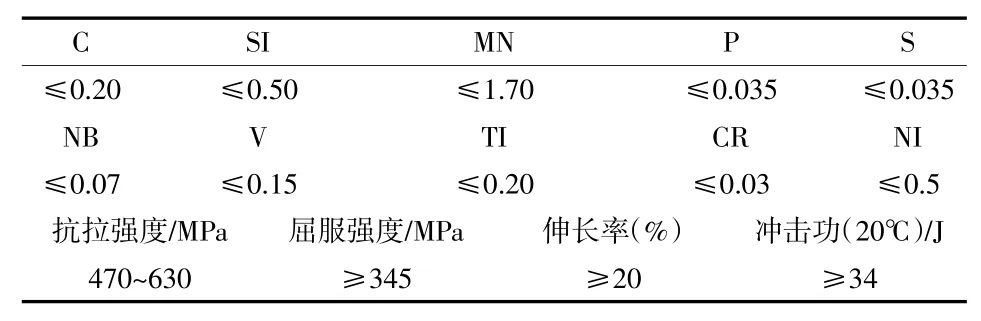

材料为Q345钢材,这种钢的冶炼技术相比其他方式更加成熟,能够保证零部件具有良好的机械性能,广泛应用于建筑、汽车、船舶、桥梁等行业[4]。表1为Q345钢的焊接工艺参数及化学成分[5],焊接时采用二氧化碳气体保护焊。本研究用的是6条焊缝,6条焊缝均为55 cm/min,四条马鞍形焊缝线能量均为250 J/mm,后横梁两条焊缝线能量输入设置为230 J/mm。

表1 Q345钢的焊接工艺参数及化学成分

1.3 边界条件设置

边界条件一般包括初始条件和表面换热条件两部分,它们分别描述了焊接开始一瞬间焊件的初始温度分布及焊接过程中焊件表面与周围介质的热交换情况。文中的模拟与计算的初始条件完全按照实际环境温度进行设定,即T0=20℃。另外,除了内部热量的扩散外,焊件表面与周围介质的换热问题同样不能忽略,模拟过程中可以根据傅里叶公式进行散热量的计算。

2 焊接仿真模拟

2.1 焊接方向方案设计

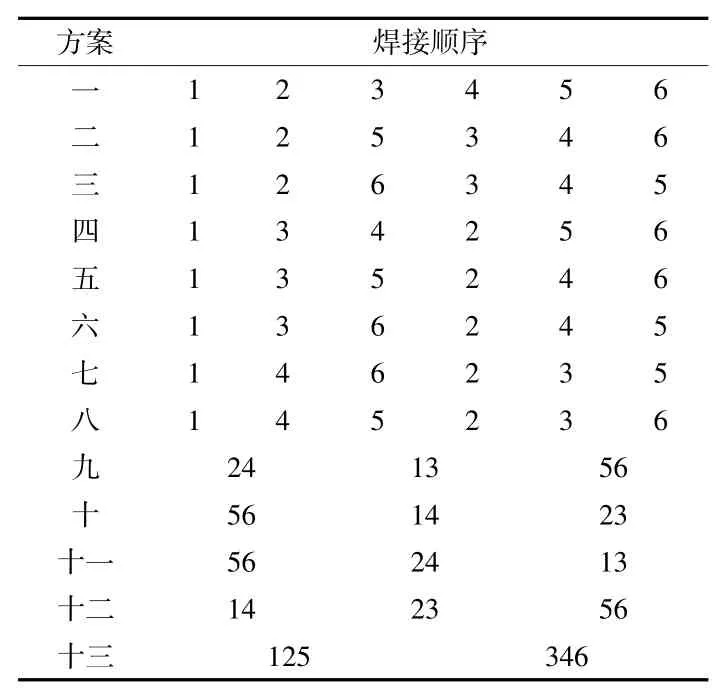

为了方便研究不同焊接方案对变形的影响,现采用控制单一变量的方法,分析不同焊接方案产生的焊接变形大小。现对构件的结构各个位置进行介绍,两支管分别为左纵弯管和右纵弯管;主管为前横弯管,连接两纵弯管的横梁为后横梁。固定点选在前横弯管的两端。焊接方案示意图如图2所示,分别将六条焊缝标记为1、2、3、4、5、6。X轴方向的变形为横向变形,Y方向的变形为纵向变形,Z轴方向的变形为扭转变形。表3为焊接顺序示意图。

同时为了结合焊接操作的方便性与可实施性,选取构件的Y轴正向往Y轴负方向看,顺时针为正方向,记为+,逆时针为负方向,记为“-”。正在应用的焊接方案为方案九;焊接顺序方案中,方案一到方案八每次焊一个焊缝,方案九到方案十二每次焊两个焊缝,方案十三每次焊三个焊缝,十三个方案所有焊缝都为顺时针焊接;焊接方向方案中每次焊两条焊缝,焊接方向按焊接方案九的顺序焊接;共二十组方案,其他方案都与方案九的焊接变形作对比。焊接顺序方案见表2,焊接方向方案见表3。

图3 焊接方案示意图

表2 焊接顺序方案

表3 焊接顺序方案

2.2 焊接变形分析

2.2.1 焊接顺序对变形的影响

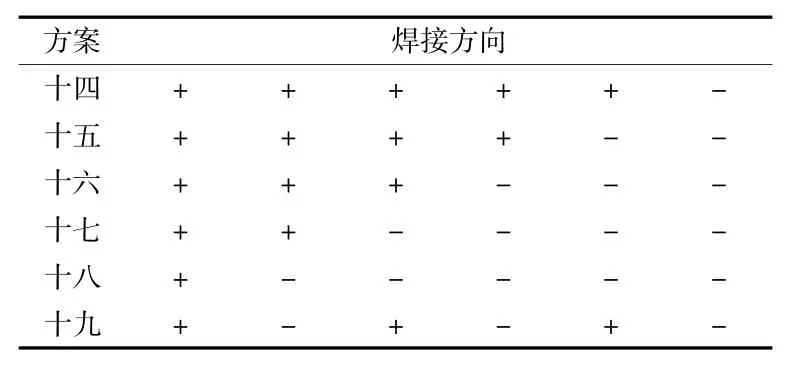

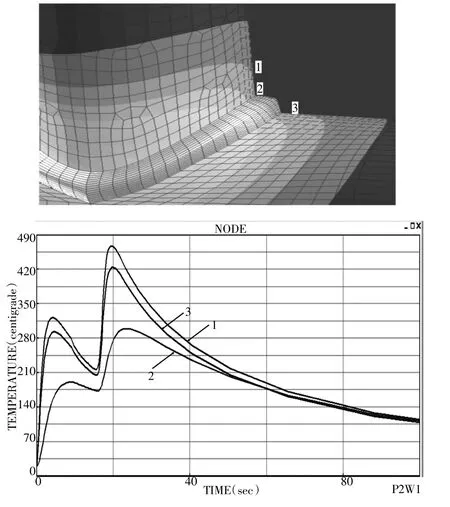

利用焊接有限元软件sysweld对其该构件理论模型进行计算分析,选取左纵弯管Y轴方向2点与前横弯管Z轴方向1点,所选三点位置及焊接温度场如图4所示,靠近热源的位置温度激增,远离热源的位置温度上升平缓,这与实际焊接过程的温度场相近。热源远离后,各点温度缓慢下降,直至冷却至室温。焊接方案为九、十二的构件变形云图如图5所示,由图5不同焊接方案变形对比图可以看出,变形主要发生在左纵弯管和右纵弯管远离前横弯管的一端,变形为一端变形大于另一端的情况。后横梁处也有少许变形,但没有两支管末端变形量大。这是因为两端距离主管距离较远,并且没有设置支撑,变形量较大。不同焊接顺序方案变形量如图6,原方案变形量为方案九,变形量为1.91 mm。每次焊接一条焊缝时,最小变形为1.04 mm,焊接变形较原先方案最大减少45%;每次焊接两条焊缝时,最小变形为0.64 mm,焊接变形较原先最大减少66.5%。这可以发现,改变焊接顺序对减小变形量的效果十分明显。不同焊接顺序方案变形量如图6所示。

图4 所选点位置及焊接温度场

图5 不同焊接顺序变形对比

图6 焊接顺序方案变形量

2.2.2 焊接方向对变形的影响

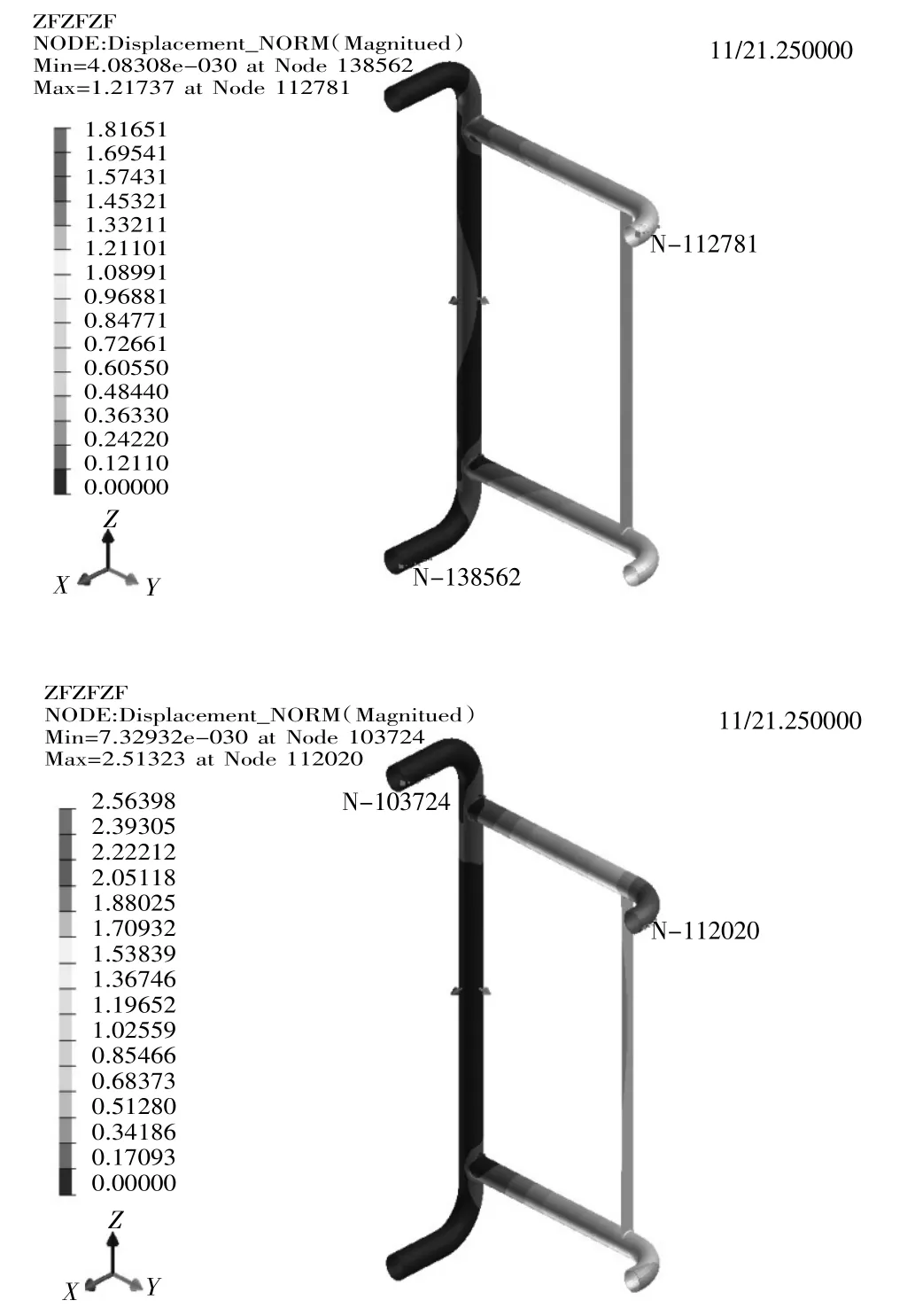

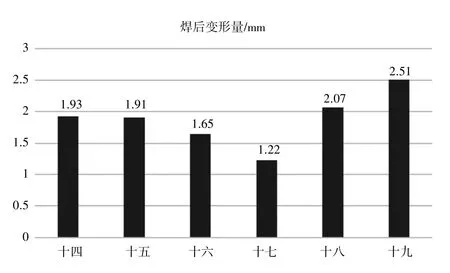

焊接方案为十七、十九的构件的变形云图如图7所示,由图7不同焊接方案变形对比图可以看出,变形主要发生在左纵弯管和右纵弯管远离前横弯管一端,以及后横梁位置。后横梁处也有少许变形,但没有两支管末端变形量大。这是因为两端距离主管距离较远,并且没有设置支撑,变形量较大。不同焊接方向变形量如图8所示。焊接变形较原先最大减少36.13%,减小变形量明显。

图7 不同焊接方向焊接变形对比

图8 焊接方向方案变形量

仿真结果的残余应力与Q345的屈服极限相比,都小于345 MPa,满足使用条件。

十九个焊接方案相比较而言,方案十二较原方案减少的变形量最多,减少变形量为1.27 mm,减少了66.5%。方案十七在焊接方向方案中减少变形量最多,减少0.69 mm,减少36.13%。结果表明,改变焊接顺序比改变焊接方向减少的变形量多,多减少30.37%。因此焊接时尽量要对称焊接,以便减少焊接过程中的变形叠加。

3 结论

(1)焊接顺序方案对焊后变形的最大减少了1.27 mm,变形量减少66.5%;焊接方向对焊后变形的减少量最大为36.13%;焊接顺序对变相量的减少比焊接方向对变形的影响少了30.37%。

(2)按方案九的焊接方案焊接时,焊接变形为1.91 mm。按方案十九的焊接方案焊接时,焊接变形量最大,为2.52 mm。

(3)焊接变形主要发生在两纵弯管远离前横弯管的一端,后横梁也有轻微变形。焊缝的顺序和方向尽量对称,这样可以减少焊接过程中的叠加变形,对实际生产有指导意义。