基于单片机控制的宽频逆变器设计

杨 闯,王中金,张振强,赵 杰,陈海波,刘文辉,耿婉溪

(1.中国气象局·河南省农业气象保障与应用技术重点开放实验室,河南 郑州 450003;2.河南中原光电测控技术有限公司,河南 郑州 450047)

0 引言

随着科技的发展和进步,越来越多的工业化、智能化设备融入人们的生活中,供电方式也变的越来越广泛。仅电能的转换就有DC-DC,DC-AC,AC-AC,AC-DC这4种方式[1],其中各种转换方式又同时包含低压、高压、超高压和特高压之间的相互转换[2],但目前市面上的整流器或逆变器只针对特定的几种电压调节,无法做到电压调节精确高、频域宽的特性。

传统的逆变器一般由电力电子元器件搭建逆变桥完成,通过改变晶闸管的导通关断状态控制电压的改变,受限于电力电子元器件,传统逆变器只能针对单一电压进行调节,如果用户需要不同规格的逆变电压输出,则需要购买不同规格的逆变控制器,这不仅对用户是一项挑战,同样也是对社会资源的浪费。常用的逆变技术有PWM软开关技术,多电平技术、并联技术等,但这些技术方式存在谐波污染、成本高、体积大等问题[3]。因此设计一款价格便宜、功能强大、方便携带的逆变器是当今社会发展的必然趋势,自动控制已在当今社会各个层面普及[4],因此设计一款智能化、自动化、输出电压可任意调节的宽频逆变器成为现代逆变器的发展趋势。该文基于单片机设计了一种宽频逆变器,实现电压跟随用户的设定而自动调节输出,其电压可调范围为0~3300 V,可满足工业、生活中的绝大多数电压供电需求。

1 逆变器硬件设计

逆变器的硬件部分由显示器和控制器两部分组成,显示器主要用于用户输入设定电压和显示逆变器实际输出电压,通过FSMC总线和控制器连接[5]。为了更好的观察和调试控制器,控制器同时支持通过串口连接电脑,在实际使用过程中,即可通过电脑连接,又可通过自带的液晶显示器连接,用户可以自由切换,具体架构如下图1所示。

图1 逆变器总体架构图

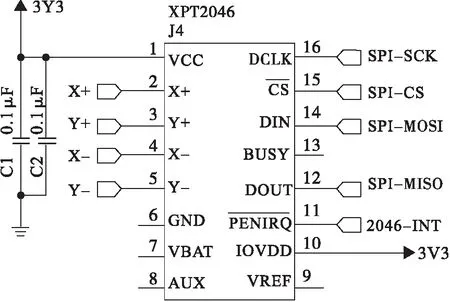

显示器采用了16位TFT液晶显示屏,其上层使用了电阻触摸屏控制器,逆变控制器可通过FSMC总线驱动液晶显示,将输出电压值显示在液晶屏上[6]。同时逆变器通过SPI通信方式与TP(电阻触摸屏)控制器连接[7],采集用户的电压输入数据。液晶屏的电路连接原理图如下图2所示,TP控制器的电路连接原理图如下图3所示。

图2 液晶屏电路原理图

图3 电阻触摸屏电路原理图

逆变控制器的核心使用了一款功能强大的单片机STM32F103VET6[8],最高处理频率可达72 MHz,外设搭建RC滤波电路、运放跟随电路、CCFL谐振变压器[9]、MP2451DT电压芯片,各模块共同作用构成了一套闭环自动控制系统[10]。使用单片机自带的PWM1管脚连接RC滤波电路,直接通过配置定时器即可产生PWM波信号,PWM波作为系统输入信号[11];使用单片机的一个通用I/O口连接电压芯片MP2451的使能管脚,通过改变I/0口的电平高低,控制电压芯片的工作状态,当电压芯片工作时,在系统中起到电压补偿作用[12];使用单片机ADC1的通道2管脚连接分压电路,用于采集系统高压侧经分压电路输入的分压信号,完成系统的反馈。输入、补偿和反馈组成了宽频逆变器闭环控制系统,其电压调节过程如下图4所示。

图4 逆变器闭环自动控制过程原理图

根据图4可知,宽频逆变器采用了PID闭环自动控制系统[13],但由于单片机输出电压可变范围有限,且驱动能力不强,因此需要搭建运放跟随电路,配合电压芯片MP2451,增大电压值的同时,增强驱动能力,对整套闭环自动控制系统起到正向补偿的作用。经过补偿的电压最高可达33 V,满足不了逆变器的设计目的,因此需要在电压正向补偿之后,使用CCFL谐振变压器,经过升压CCFL电路,电压可达到设计要求电压值,CCFL结构谐振变压电路原理图如下图5所示。

图5 CCFL结构谐振变压电路原理图

用户通过显示器将需要的电压值输入单片机中,单片机根据接收到的电压数据,输出PWM波形[14],PWM波形的占空比和输出电压值呈线性比值关系,因此调整PWM占空比,即可控制输出电压。为了保证输出的电压稳定可靠,搭建了PID自动控制电压调节系统,在电压输出侧并联一路分压电路,将高压分压到单片机可接受的电压范围内,经过运放跟随,输入单片机,形成反馈闭环控制。单片机通过ADC采样,将采集到的反馈信号电压经过换算得出此时高压侧电压值,并显示在显示器上,如果电压值没达到设定值,则调整PWM输出占空比[15],直至ADC采集到的电压值经过倍压计算达到设定值,调压完成。

2 逆变器软件设计

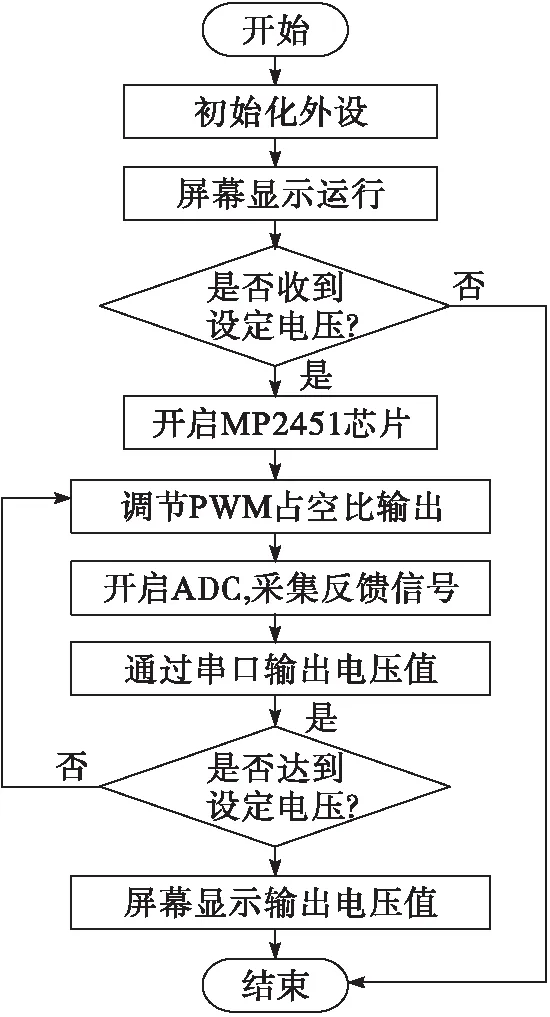

鉴于硬件部分存在PWM信号放大、电流驱动增强、CCFL变压、输出电压经过比例换算后形成反馈输入等一系列变化处理,宽频逆变器软件部分需根据整个硬件架构,完成系统电压输出的自动控制过程。软件设计主要使用分段式逐步逼近的方法,使用递归程序设计思想,添加FreeRTOS实时操作系统[16],保证系统响应的快速、准确和稳定性。软件系统运行流程图如下图6所示。

图6 系统运行流程图

系统外设初始化之后,屏幕亮起,等待用户输入需求电压,若未接受到电压值,则系统会循环扫描屏幕输入,若单片机通过串口或显示器收到用户设定的电压值时,管脚输出PWM波形,由于单片机输出的PWM驱动能力较弱,此时开启MP2451驱动芯片,MP2451反馈管脚采集单片机PWM输出信号,增强系统驱动能力。调压过程中,开启ADC采集高压侧反馈电压,软件系统实时动态调整PWM占空比。

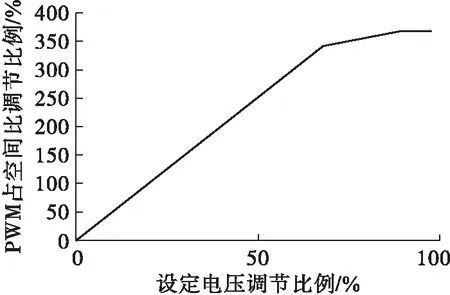

改变PWM波形占空比即可实现调节输出电压值的目的,系统软件以用户设定电压值作为递归退出条件,当用户输入需要的电压值之后,系统开始调用调压程序。为保证软件系统调压的快速和准确性,首先将输入电压值进行分段计算,并将计算结果保存在运行内存中,最初占空比的调节以百分之五为调整单位;当达到设定值的百分之七十时,以百分之一为调整单位;当达到设定值的百分之九十时,以千分之一为调整单位,逐渐逼近用户期望输出电压,当高压输出侧反馈电压达到允许误差范围内时,递归程序退出递归过程,否则继续改变输出侧PWM占空比,直至用户需求电压输出。分段式逐步逼近调压策略如上图7所示,从上图可以看出,输出电压调节过程分为三段,设定电压调节完成比例越高,PWM占空比变化率越小,保证调压过程快速性的同时,输出电压准确性也得到了保证。

图7 分段式逐步逼近调压策略

3 应用验证

为验证宽频逆变器调压结果,添加软件测试程序,将PWM占空比以千分之一为单位依次递增,并将PWM的占空比和ADC采样到输出电压数据通过串口1打印到电脑上,整理PWM占空比和采样电压的关系,如下图8所示,横轴表示占空比值,纵轴表示宽频逆变器电压值。使用示波器对逆变器的调压过程进行验证,发现电压上升趋势和图7中的上升趋势完全一致。从图8可以看出,在升压开始和结束的时候,电压并没有紧紧跟随占空比的改变而改变,此现象主要是受限于硬件电路中电子元器件的滞后性,但这一过程持续时间极短,对用户的使用无影响。实验中发现当电压进行升压调节时,输出电压能够快速、准确的达到设定值,但进行降压调节时,输出电压受电子元器件的滞后性影响比较大,当降压幅度比较大时,此现象尤其明显。从示波器看到,降压滞后时间最长可达6 s,无法满足快速性的要求,为了解决这一硬件滞后问题,软件方面做了规避措施,当用户输入电压由高电压变为低电压时,系统软件的调压过程并不是通过减小PWM占空比降低输出电压,而是重新开启电压芯片MP2451使能管脚,变降压为升压,从而实现逆变器调压过程的快速性。

图8 PWM占空比和输出电压关系图

图9为宽频变压器配套显示屏,用户可以通过TP触摸控制器输入需要的电压值,点击下方的确定按钮之后,逆变控制器开启电压调节程序,下方显示电压调节实时数据,电压达到用户设定目标时,调压过程停止,下方显示调节完成后的实时电压值。使用电脑端对电压进行调节时,只需通过串口发送调压指令,电压变动过程和调压结果会自动在串口调试助手界面显示。经过多次调压验证,宽频逆变器可实现0~3300 V电压调节,调节输出电压误差精度可控制在1 V以内,调压时间控制在1 s之内,可满足用户对不同规格等级电压的需求。

图9 显示器调节电压界面图

4 小结

该文使用单片机设计了一款携带方便、价格便宜、输出电压可自动调节的宽频调压逆变器。通过系统整体架构介绍了宽频逆变器的系统构成;通过硬件电路介绍了宽频逆变器的硬件组成和电压输出原理,以及调压过程的自动控制过程;通过软件设计,保证了电压调节的快速性和准确性;最后通过实验,验证了宽频逆变器调压的过程和结果,经过多次对比试验验证,设计的宽频逆变器可根据用户需求,实现3300 V以内电压自由调节,电压准确、快速、稳定输出,误差精度控制在1 V以内,调压时间控制在1 s之间。宽频逆变器的设计解决了我国逆变器调压单一、不灵活的问题,同时节约了社会资源、避免了传统逆变器的各种污染,宽频逆变器制造成本低廉,使用灵活方便,满足了我国工业生产和居民生活的绝大多数的用电需求。