八钢低碳冶金技术路径研究及实践探讨

季书民

(宝钢集团八钢公司碳中和办公室)

前言

2021年1月,中国宝武发布了碳中和路线图——2023年力争实现碳达峰,2025年具备减碳30%的工艺技术能力,2035年力争实现减碳30%,2050年力争实现碳中和。中国宝武2025年要具备减碳30%的工艺技术能力。为贯彻中国宝武低碳冶金发展战略要求,八钢公司在“十四·五”规划中明确要求:要坚定不移推进企业低碳绿色发展,围绕节能减排,在源头治理、过程控制、技术创新上下大力气,在绿色低碳发展上实现新跨越。

近几年,八钢在降低碳排放过程中开展了低碳冶金技术的试验研究,提高极致效率、富氢碳循环高炉技术、非高炉炼铁及碳捕集利用技术、冶金资源循环利用技术,低碳数智管控技术等降低碳排放的工艺技术在八钢得到了应用,并取得显著效果,为钢铁行业低碳冶金技术提供了解决方案。

1 八钢主要碳排放来源及碳排放强度分析

依据GB/T 32151.5—2015《温室气体排放核算与报告要求》第5部分:钢铁生产企业,八钢生产过程中的碳排放主要有四大类来源:化石燃料燃烧排放、工业生产过程排放、净购入使用的电力、固碳产品隐含的碳排放。[1]根据文旭林等在《钢铁企业碳排放核算及减排研究》对长流程钢厂碳排放研究:燃料燃烧碳排放约占94%;净购入电力碳排放占约6%。在烧结、炼钢工序中,需消耗石灰石、白云石、电极、生铁、铁合金等含碳原料,以及生产熔剂过程的分解和氧化产生的CO2排放,约占总排放量的6%。生产过程中部分碳固化在企业生产外销的粗钢、粗苯和焦油中,相应部分的二氧化碳排放应予扣除,约占总排放量的4%。

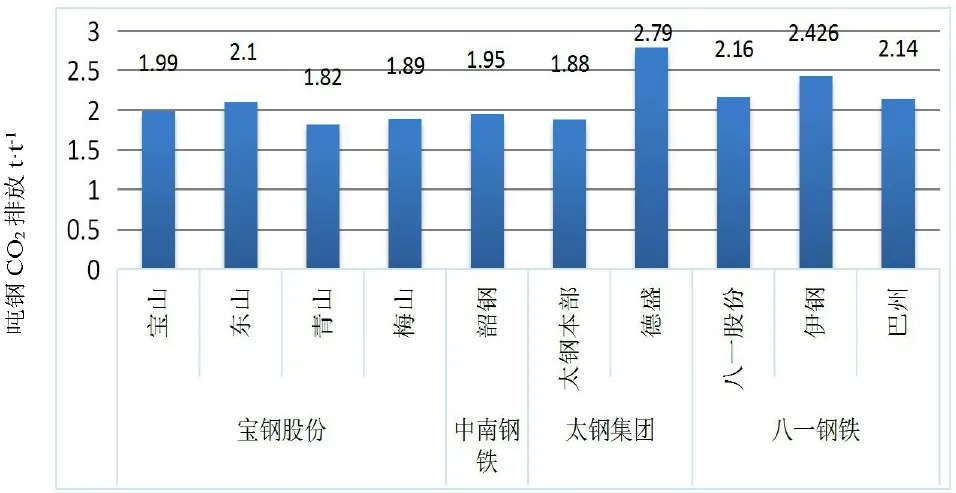

化石燃料燃烧排放中,焦炭占比较大。八钢生产过程中净消耗化石燃烧产生的CO2排放,包括焦炉、烧结机、高炉等炉窑燃烧的洗精煤、无烟煤、烟煤、焦炭,以及厂内用于生产运输的火车、汽车用汽柴油产生的排放。由于钢铁生产过程的实质是将铁从矿石中还原的过程,同时需要大量能源。八钢燃料燃烧排放的特点:焦炭是直接消耗的第一大化石燃料。2021年统计数据表明,八钢年消耗焦炭量290万t,消耗煤炭325.8万t,消耗兰炭21.98万t。固体化石燃料消耗高与高炉长流程工艺作为主导工艺有密切关系。焦炭和煤炭作为长流程高炉炼铁的主燃料既是燃料又是还原剂,同时在高炉中起到骨架作用稳定炉料透气性。2021年八钢本部生铁产量593.7万t,高炉生铁与粗钢比为0.903,2019年为0.912,远高于同期全球0.684的水平,较高的生铁占比是导致八钢焦炭的消耗高的主要原因。宝武集团内部钢铁主业碳排放强度见图1。

图1 宝武集团内部钢铁主业碳排放强度对比

由图1可知,八一股份碳排放2.16tCO2/t粗钢,高于宝武内部其他钢铁主业,消耗使用经济化石燃料影响碳排放强度指标因素,随着碳中和低碳冶金路线图的发布,八钢作为中国宝武三大低碳冶金创新实验基地,必须不断通过技术创新,持续推进低碳冶金发展工艺路径和解决方案。

2 八钢低碳冶金技术主要工艺路径

八钢为了解决碳排放高的问题,降低碳排放,实现节能低碳发展。在炼铁工序重点开发利用碳循环技术、冶金固体废弃物综合利用技术,以点带面提高八钢的全流程节能减排水平。

2.1 路径一:碳循环减碳工艺

2.1.1 非高炉欧冶炉碳循环技术

图2为欧冶炉碳循环工艺流程,欧冶炉碳循环技术的前身工艺为将顶煤气及过剩煤气两条煤气流通过管道汇合与TRT或调压四阀组,做功降压发电后,通过压缩机1加压煤气循环至气化炉风口(A至B点),每小时煤气循环7000Nm3,达到了以下效果: 稳定了操作,增加送风制度的调剂手段,改善炉缸工作热制度,使风口理论燃烧温度趋于合适,改善铁水质量,降低铁水中【Si】含量,铁水硅素降低了0.5%~0.6%;减少N2消耗,吨铁降低约20Nm3氮气,降低煤气中N2含量,提高煤气品质。但由于循环煤气中含有36%的CO2,由风口喷入后,虽然降低了理论燃烧温度,但CO2与炉缸内的焦炭发生碳素溶损反应,消耗了部分焦炭燃料比下降不明显。

图2 非高炉欧冶炉碳循环工艺流程

通过技术升级,在欧冶炉碳循环技术的基础上,取消A至B点的煤气循环,将欧冶炉炉顶产生的约220000Nm3/h、200℃顶煤气经洗涤降温塔洗涤降温至45℃后进入水汽分离器,150000Nm3/h 煤气返回TRT 前做功发电后并入管网,70000Nm3/h 进入压缩机2加压到0.85MPa,进入吸收塔底部,用NCMA 溶液洗涤, 气体先在吸收塔下段用半贫液洗涤,大部分酸气被吸收,然后在吸收塔上段用再生后的冷的贫液洗涤,将净化气中的CO2含量降到1%以下还原气CO+H2,可产生约45000Nm3/h还原气,其中15000Nm3/h还原气用于气化炉的风口碳循环喷吹(C点至B点),30000Nm3/h的还原气用于置换加压机加压后欧冶炉冷煤气(C点至D点)。大量高还原性煤气脱除CO2后,循环喷入炉内,增加了炉内,尤其是竖炉内还原气氛,间接还原发展,提高竖炉的金属化率,减少固体化石燃料焦炭的消耗,同时减少煤气放散价值4640万元,且CO2减排30万t,效果显著。

2.1.2 富氢碳循环高炉工艺技术

富氢碳循环高炉技术特点的关键是全氧和煤气提质循环,目前富氢碳循环高炉技术已完成了风口喷吹焦炉煤气和欧冶炉脱碳煤气的具体工业试验,并且实现了50%富氧鼓风,碳减排约10%。

顶煤气脱除CO2循环加热技术的工程正在建设中,预计2022年工程竣工投产后,富氢碳循环高炉技术将100%全氧鼓风,解决传统高炉热空气鼓风造成大量N2进入高炉的问题,可明显降低高炉炉顶煤气中的N2,体积百分比在10%,有利于炉顶煤气循环后CO和CO2的分离,分离得到的高浓度CO还原煤气通过加热后送至风口和炉身,用于还原铁矿石,实现碳循环煤气中的碳化学能得到充分利用;同时,煤气循环也使煤气中的氢气在高炉内循环,解决高炉使用大量富氢物质后氢利用率下降的问题,为富氢物质在高炉内的大量使用提供了工艺条件,从而降低高炉流程对固体化石能源的消耗。富氢碳循环高炉减碳技术,以富氢碳循环为主要技术手段,最大程度利用碳的化学能,以降低高炉固体化石燃料作为还原剂比为方向,同时通过配备加热煤气,向高炉喷吹高温煤气的技术措施,预计具有CO2减排30%的工艺技术能力,具体工艺流程见图3。该项技术应用的成功后经验可推广至大中型长流程高炉中。

图3 富氢碳循环高炉碳循环工艺流程

2.1.3 八钢3座2500m3高炉喷吹煤气技术

八钢3座2500m3高炉喷吹煤气技术(图4)借鉴了富氢碳循环高炉风口喷吹焦炉煤气和欧冶炉脱碳煤气的具体工业试验经验,在中大型高炉上技术推广以实现整体减碳。根据测算,若3座八钢2500m3高炉喷吹欧冶炉煤气和补充焦炉煤气,减碳10%,年减少CO2排放量68万t。

图4 八钢3座2500m3高炉喷吹煤气工艺流程

具体研究工艺路线:在欧冶炉新建16万Nm3/h煤气脱碳装置,产生10.5万Nm3/h脱碳煤气,其中1 万Nm3/h自用,9.5万Nm3/h送至2500m3高炉喷吹。其余欧冶炉煤气送入煤气管网。八钢焦炉煤气系统余量3万Nm3/h,加压后其中1.5万Nm3/h送至富氢碳循环高炉喷吹,1.5万Nm3/h送至2500m3高炉喷吹。

2.2 路径二:富氢冶金技术

目前八钢实现的富氢冶金技术有富氢碳循环高炉和欧冶炉喷吹焦炉煤气。喷吹焦炉煤气后可提高炉内氢还原比例和还原剂利用率两种节能减排思路,直接还原度下降,外供煤气热值略有提高。

由图5可以看到:随着富氧率的提高,喷入炉缸的焦炉煤气量逐渐增多,富氧率每提高10%,焦炉煤气量平均提高18 m3/t;如果喷入炉身的循环煤气量有所提高;炉缸煤气量逐渐减少;炉顶煤气量略有下降。其原因为,在富氧率提高、燃料比降低的情况下,炉缸煤气量锐减,造成富氢碳循环高炉“上冷下热”,为解决此问题,需要逐步提高焦炉煤气喷吹量来补充炉缸煤气和降低风口理论燃烧温度,逐步提高炉身预热循环煤气喷吹量来保证炉身铁矿石间接还原所需热量和还原势,这两项煤气的收入使得炉顶和炉身下部煤气量减少速率明显慢于炉缸和炉腹区域。炉腹与炉缸区域煤气量之差逐渐变小,主要是因为炉缸与炉腹煤气量的差别主要在于铁直接还原产生CO使炉腹煤气增多,富氧率提高后,直接还原度变小,两者之差变小,全氧鼓风时仅相差21Nm3/t。

图5 富氧率、喷吹焦炉煤气量与炉内各段煤气特征对比

根据生产经验,喷吹焦炉煤气置换比为0.35~0.5 kg/Nm3,随富氧率的提高炉缸喷吹焦炉煤气量升高后,炉缸煤气量与炉腹煤气量相差逐渐变小,炉内各区域CO、H2体积分数逐渐增大,N2的体积分数则逐渐降低,炉顶煤气中CO和氢利用率虽然有所降低,并随着富氧率提高,炉内存在的还原剂表观过剩,优化了铁矿石还原进程;外供总煤气量下降,但是品质得到提高,外供煤气总热值约为3400kJ/Nm3。 100%富氧喷吹焦炉煤气,燃料比降低10%~15%,燃耗折标降低9.5%。

2.3 路径三:废钢及生物质资源综合利用

充分利用好含铁含碳固废、钢铁循环材料和有机生物质资源是实现八钢绿色低碳发展的关键路径之一。以废钢为代表的钢铁循环材料是充分还原后的金属,属于载能和环保资源,大比例使用钢铁循环材料是未来低碳冶金的发展方向,可以节约高炉铁水,从而大幅减少CO2和污染物排放。

焦炭发热量29500 kJ/kg,热量利用率85%,废钢加热到1450 ℃时熔化耗热为1320kJ/kg,计算得到熔化1t废钢消耗焦炭52.64kg。废钢中含铁量98%,渗碳量按4.50%计,吨废钢渗碳耗焦炭51.88kg,八钢2500m3高炉使用焦炭含碳85%,熔化1t废钢渗碳需焦炭量61.04kg。综上,高炉熔化1 t废钢理论焦炭量为116.68kg,使用废钢后,高炉煤气流分布改善,燃料比和焦比下降明显,根据高炉和欧冶炉配加废钢的生产实践经验,废钢比加到100kg/t后,燃料比和焦比分别下降超过50kg/t和20kg。由此得到配加废钢入炉焦比、燃料比与废钢比呈负相关关系,废钢比增加1kg/t,入炉焦比降低0.21kg/t,燃料比降低0.54kg/t。

我国有机固废资源丰富,其中仅农林生物质废弃物产量就达数亿吨,生物质生长时吸收的CO2和燃烧时排放的CO2构成平衡,不会增加大气中的浓度,因此被视为碳中性物质。欧冶炉在生产实践冶金过程中利用了其“两炉三段式”的结构,使用生物质(树枝)作为固体化石燃料焦炭和煤粉的替代物,从而减少CO2排放。

2.4 路径四:CO2捕集、利用技术

随着碳中和路径的明朗化,八钢建成的脱碳装置可处理欧冶炉煤气70000Nm3/h,可捕集17757 Nm3/h,年捕集CO2量10万t。后续预计新建16万Nm3/h的脱碳装置可为2500m3高炉输送还原性脱碳煤气,这样年捕集CO2量20万t,这样八钢通过脱碳装置捕集的CO2量将达到30万t。煤气脱除CO2后,收集和捕集煤气中脱除CO2,CO2使用途径有多种,八钢欧冶炉已经实现的捕集后的CO2替代惰性氮气,在煤制气系统作为保安气源使用,效果良好。八钢正着力开发研究二氧化碳用于炼钢转炉的生产工艺,解决了炼钢脱磷、脱氮、控氧等诸多炼钢工艺难题,以及煤气CO2捕集液化后运输至油田驱油,进一步减少温室气体的排放。

2.5 路径五:发挥极致能效充分利用余热余能回收

2.5.1 高炉冲渣水余热回收利用

高炉冲渣水余热回收利用技术:八钢3座2500m3高炉产生的副产品1400~1500℃高温炉渣,经过高炉撇渣器后流入粒化塔,冲渣泵将冷水池的冷却水加压输送至粒化塔粒化冷却高温熔融炉渣,产生的热水进入热水池,热水通过热水泵输送至冷却塔冷却后进入冷水池,本实用新型将冲渣水冷却系统上冷却塔的管路,设置三通,安装引水管及引水阀调节阀,将热水引至换热器,调节调节阀,将高温冲渣水引至到换热器,将吸收的热量传递给从换热站加压引入的循环水,循环水由换热器入口进入后吸收热量,产生高温循环水由换热器出口流出,进入换热站供用户使用。具体流程见图6。

图6 高炉冲渣水余热回收利用技术工艺流程图

实现此技术后利用高炉冲渣水余热代替蒸汽供暖,全部按照燃煤折算可实现节省12299.66 t标煤。减排量如表1所示。

表1 高炉冲渣水余热代替蒸汽供暖余热回收减排量

当室外温度低于-20℃时,供热总负荷大于40MW,替代57t/h采暖蒸汽。结合当地天气及厂区内供热需求进行统计,总制热量至少为37.02万GJ,折合节约蒸汽14.69万t。全部按照燃煤折算可实现节省12299.66 t标煤,减少CO2排放3.2万t。

2.5.2 烧结烟气余热技术

八钢烧结工序现有2台265m2烧结机,其环冷机有效冷却面积分别为280m2、360m2;1台430m2烧结机,其环冷机有效冷却面积为530m2。3台环冷机的低温烟气余热集中进行发电,以达到资源综合利用、节能降碳的目的。

3台烧结机大烟道烟气余热回收装置按照历年平均产蒸汽量61万t/a,全部并入环冷发电系统。已知:蒸汽热焓值为2988.78kJ/kg(0.9MPa,270℃),热力(当量值)折标系数0.03412kgce/MJ;电耗为128198kWh,电力(当量值)折标系数0.1229kgce/kWh;除盐水消耗为85382t,除盐水折标系数0.4857kgce/t。

扣除设备耗电量和消耗除盐水量后,折标煤量为:(610000kg×2988.78kJ/kg×0.03412kgce/MJ-128198kWh×0.1229kgce/kWh-85382t×0.4857kgce/t)=62148850kgce/a=62148.85tce/a

由计算可知:八钢烧结工序按照燃煤折算可实现年节省62148.85tce/a标煤,降低能耗7.76kgce/t矿,年减少CO2排放17.2万t。

2.5.3 轧钢工序加热炉余热回收利用技术

轧钢工序烟气余热利用系统主要作用是通过一个过热水循环系统,将退火炉的烟气余热利用到脱脂清洗段,用来加热碱液、漂洗水或作为带钢烘干机组空气加热器的热量来源。相对于原有的清洗段加热工艺,烟气余热利用系统有利于生产单位节约运行成本、降低清洗温度、减少蒸汽耗量(80%~100%)。

八钢轧钢系统10座加热炉和烧结大烟道的外排废气余热,分别进行回收利用,采暖季供暖,非采暖发电。变废为宝,提高八钢的经济效益和社会效益,年节能量25000吨标煤,年减排CO26.9万t。

2.5.4 焦炉上升管余热回收利用

目前八钢焦化焦炉煤气采用传统的喷洒大量70~75℃的循环氨水降温,循环氨水吸热而大量蒸发,使荒煤气温度得以降低,进入后序煤化工产品回收加工工段。这样的结果是,荒煤气带出的热量被白白浪费,既流失了荒煤气热能,还增加了水资源的消耗,因此焦化工序降碳急需解决使用的技术是荒煤气余热回收技术。

八钢若采用荒煤气余热回收技术,以150万t/a产能计算, 回收上升管荒煤气余热,可产生3.82MPa、<300℃过热蒸汽或饱和蒸汽约16.5万t/a, 按照80元/t的蒸汽价格计算,每年营业收入1320万元,年运行成本约150万元,年税前直接利润总额约1170万元。可降低焦化工序能耗约11kgce/t,降低能耗30.5 kgce/t,年减排4.6万t CO2。

2.6 路径六:低碳数智管控技术

八钢已成功搭建低碳数智管控平台,建立节能低碳长效机制。低碳数智管控平台主要功能是实现碳减排的管控生产决策和指挥系统,通过指挥系统实现对生产过程的智慧监控,达到四级指标过程控制的目的。建立统一平台,数据统一汇聚、数据融合共享、支撑数据驱动;优化指标体系,实现四级指标体系构建;体系脉络清晰;快速发现问题、解决问题。完善过程管控,在线监控、异常推送;预警预测;四级末端因素过程管控。进行智慧管理,事中管理、事前预警预测、核心加强预警、计划值比对管控;实现管控决策,碳减排全生命周期管控;与能源EMS+系统相辅相成;与生产管控系统相辅相成。

搭建低碳数智管控平台的目的:过程异常预警,数智推送。各个层级管控指标体系脉络清晰,快速发现问题、解决问题;数智管理,将碳消耗从事后提前到事中(在线监控、异常推送)、事前(预警预测)、核心指标提前加强预警,过程管控;将碳消耗进行主线的全生命周期管控、计划值比对管控、碳消耗智能管控。通过数智化平台跨越管理和生产边界;利用信息细化手段,进行数智监控、智能管控,实现八钢低碳创新高效利用,助力八钢实现低碳转型。

3 八钢将开展的低碳冶金技术路径

3.1 路径七:绿色电加热技术

为进一步降低高炉流程碳排放,围绕碳循环高炉将开发的主要技术有:

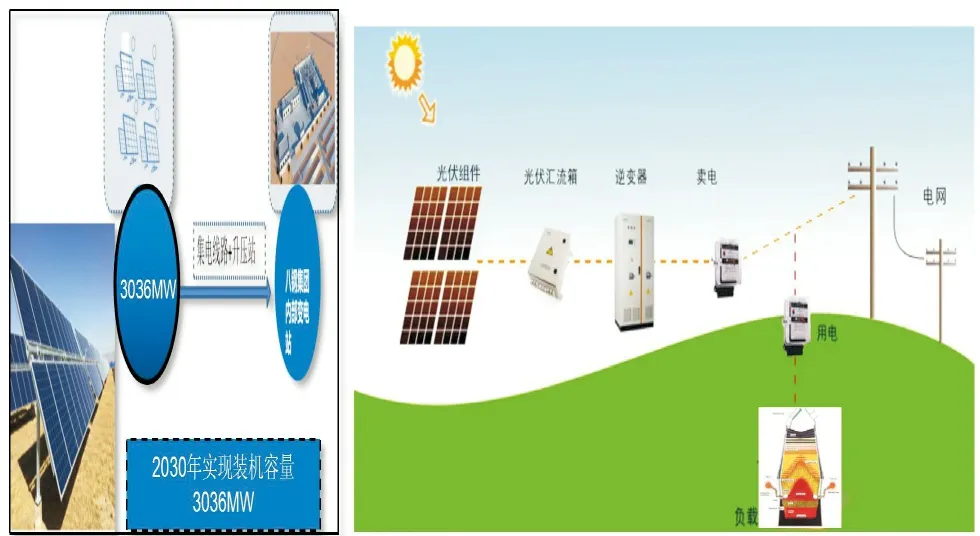

(1)绿色电加热。高炉煤气、焦炉煤气、转炉煤气循环使用,传统观点认为将这些煤气用来加热、发电是高效化利用,随着低碳冶金的推进,把煤气这种化学能作为加热能源是一种非常奢侈的行为。化学能在冶金过程中只能用于还原的化学过程,而所有加热过程,必将考虑用绿电加热。在建的富氢碳循环高炉的炉身煤气循环电加热及巴州零碳工厂短流程电炉薄带连铸的用电均将采用源、网、荷储一体化的集中式或分布式光伏发电系统供电,如图7所示。

图7 绿电技术

(2)在转炉的钢包、中间包、轧钢的钢坯加热全流程推行电加热,将煤气加热炉窑变成绿色电加热炉窑,达到减少化石燃料消耗、降低CO2排放的目的。这些技术与富氢碳循环高炉一起,在不久的将来若均使用光伏发电供电,必将构成八钢未来的绿电工艺。

将来推进太阳能技术应用,提升绿色发电比例,根据八钢公司低碳冶金、富氢冶金的发展需求,未来电力需求会极大提高,按新增绿电使用30亿kWh,每年可减排碳排放约220万t,可实现八钢公司减碳9.75%。 具备发展绿色自备电厂和制取绿氢的广阔前景和优势。

风能和太阳能等绿色能源发电的最大问题是负荷不稳定,比如光伏发电在夜晚和白天的输出差异很大,需要建立一套源、网、储电加上负荷与钢厂节奏匹配的封闭体系,才能使零碳能源供给具有连续性。未来钢铁厂对绿电的需求量将是巨大的,如果不能够实现能源的稳定自生产,那对成本的竞争力将会带来极大冲击。

3.2 路径八:零碳工厂短流程电炉薄带连铸技术

优化生产工艺结构,践行低碳发展理念。2022年八钢公司在新疆巴州钢铁建设一条短流程电炉薄带连铸轧制生产线。薄带连铸连轧即超薄带技术,是一种直接铸轧出尺寸及质量特性满足最终产品要求的近终成形技术,薄带连铸连轧产线吨钢碳排放量是传统热轧的26%,是薄板坯连铸连轧的46%。该技术具有流程短、能耗低、绿色环保等优势。根据研究,转炉生产吨钢二氧化碳排放约为2.2t CO2,而电弧炉生产吨钢二氧化碳排放量仅为0.8t CO2,电炉吨钢碳排放量远低于转炉吨钢碳排放量,发展电炉炼钢有利于钢铁行业节能减排。

同时配套建设一套源、网、储一体化的光伏电厂,由光伏电厂发绿电,进行全废钢的使用绿电的电炉冶炼,根据测算,此套短流程工艺可以做到CO2近零排放(见表2和表3)。

表2 100t电炉+薄带连铸连轧短流程产线CO2近零排放测算

表3 剩余的25721.15tCO2由林业碳汇吸收

3.3 路径九:购买“森林碳汇”

在钢铁行业仅依靠自身改造无法完全实现CO2净零排放的情况下,购买“森林碳汇”也是一个实现碳中和的可行路径。“森林碳汇”是指通过植树造林、植被恢复等措施,吸收大气中的二氧化碳,从而实现“碳”的捕获和固定。非经济林所有者可以对外出售“森林碳汇”,作为一种可交易的碳排放权。钢铁企业可以针对无法完全消除的CO2排放量购买“森林碳汇”,从而在全社会整体的层面实现碳中和。但购买“森林碳汇”将会给钢铁行业企业额外增加成本,且未来“森林碳汇”资产价格还可能出现大幅上涨。购买“森林碳汇”需要跟踪研究。

4 结语

八钢要实现更高效的降碳效果,对于今后削减CO2的要求,应通过改善工艺功能实现低碳和脱碳,针对自身产线特点,全面分析和评估工序中的各碳耗环节、准确捕捉每个碳耗源,有的放矢选择适宜的工艺技术,提高工序生产效率和绿色化水平,深度降低碳排放。

炼铁高炉工序作为碳排放的重点,将低碳和脱碳组合的多角度系统设计作为改善炼铁工艺功能很重要。作为长流程高炉的未来发展,可以考虑几种以全氧或高富氧高炉为基础的低CO2排放煤气碳循环工艺,通过与喷吹高还原气体脱CO2工艺的组合,就能显示出其优越性。如果能以CO2的分离、存贮为前提,扩大选择的范围,进行深入详细的研究,将其作为未来的目标进行研究开发,必将推动钢铁行业的绿色低碳发展。

当然,八钢除了炼铁工序要加大减碳工艺技术外,其他工序依旧还需要不断通过技术创新,将极致能效、富氢碳循环高炉工艺、氢基竖炉、近终形制造、冶金资源循环利用、CO2回收及利用六个方面为技术减碳突破方向,选择适合自身条件的低碳冶金研究与实践路径,助力碳中和的实现。