Nb-V微合金钢CCT曲线的测定及分析

许文喜 杨德伦 伍万飞 霍俊

摘要:本文借助Thermo-Calc软件计算平衡条件下Nb-V微合金钢平衡相状态图,并通过热膨胀仪测定Nb-V微合金钢连续冷却转变曲线(CCT 曲线),研究实验钢冷却速度的变化对室温显微组织以及显微硬度的影响规律。实验结果表明:当冷速小于0.5 ℃/s 时,实验钢转变产物为先共析铁素体+珠光体混合组织;冷速增加到0.5 ℃/s 时,有少量的贝氏体产生,贝氏体开始发生转变;当冷却速度达到4 ℃/s时,开始发生马氏体转变;随着冷速增加至4.5 ℃/s时,铁素体和珠光体组织转变基本消失,仅发生贝氏体和马氏体组织转变,且随着冷却速度增加,室温组织主要以马氏体为主;随着冷却速度的增加,实验钢的硬度值呈逐渐升高的趋势。

关键词:Nb-V微合金钢 析出相 冷却速度 膨胀法 CCT曲线

随着科技水平的提高,微合金元素在低合金钢中的强韧化机理研究越来越深入,微合金元素的应用也越来越广泛,合金元素对钢的品种开发具有深刻影响。合金元素V主要以碳、氮的形式存在于基体和晶界中,能抑制晶粒生长和沉淀强化[1]。合金元素Nb元素可通过固溶抑制或沉淀机制有效抑制高温奥氏体的再结晶,使含铌钢在轧制时采用控轧控冷工藝能够显著增加材料的机械性能。要想利用合金元素的特性,充分发挥钢中微合金化元素在材料中的作用,就需要合理进行热处理,控制轧制后的冷却工艺。微合金钢热处理过程中,奥氏体化温度的选择对微合金元素能否发挥其特性,提高钢的性能起到关键作用[2]。而材料不同的冷却方式和冷却速度对产品最终组织和性能却产生决定性的影响,因此微合金钢冷却转变规律的研究显得尤为重要[3]。通过对钢的CCT曲线测绘,可以直观了解到冷却速度对应的组织及硬度关系。CCT曲线对实际工业生产微合金钢的组织及性能控制具有重要意义。

本文利用瑞典皇家工学院研发的Thermo-Calc热力学软件对实验钢含铌碳氮化物的平衡相进行计算,为合理制定实验钢奥氏体化温度提供理论依据,所用数据库为TCFE7铁基数据库[4-5]。计算实验钢含铌碳化物的溶解温度,并采用金相-硬度法研究实验钢连续冷却过程中的相变规律,绘制CCT曲线,为Nb-V微合金钢热处理工艺和轧制工艺的制定提供理论指导。

1 试验材料与方法

试验钢化学成分为0.24C-1.48Mn-0.61Si-0.065Cr-0.0053V-0.023Nb-0.0047N。在DIL805热膨胀仪上进行膨胀曲线测定,实验加热和保温阶段均在真空下进行,冷却阶段在氩气保氛围下进行,其试样尺寸为 4mm×10mm。采用切线法及金相-硬度法相结合的方式确定实验钢的CCT 曲线[2, 6-7]。

将不同冷速下的试样研磨、抛光后,用4%硝酸乙醇溶液以体积分数刻蚀试样表面,采用Zeiss金相显微镜和ULTRA 55场发射扫描电镜分析样品发生转变后的微观结构,显微硬度计测定不同移行组织的维氏硬度值,用Origin 8.0 绘制实验钢CCT曲线[8]。

2 奥氏体化温度确定

实验钢基体组织中存在高温析出物,为确保基体组织完全奥氏体化,且防止奥氏体晶粒过于粗大,采用Thermo-Calc热力学软件对高温析出温度范围进行模拟,确定合理的奥氏化温度。图1是氮化物的溶度积方程曲线。由图1可知,在相同温度下,NbN优先于VN析出。这表明在二次加热过程中高温阶段NbN的稳定性高于VN。同时,NbN化物的存在在一定程度上起到阻止奥氏体晶粒长大的作用[9]。

为确定Nb(C, N)的固溶温度范围,借助Thermo-Calc热力学软件对此进行模拟,如图2所示。由图2(a)可知,Nb(C, N)完全固溶温度为1150 ℃,且在1000 ℃以上固溶速率较大,随温度的升高固溶速率和固溶量逐渐增大。由图2(b)可知,V(C, N)完全固溶温度较低约830 ℃。

根据Nb(C, N)析出温度模拟的结果,为保证实验钢完全奥氏体化,又防止奥氏体晶粒粗大,因此本试验选择的奥氏体化温度为1100 ℃,且采用短时加热。

3 CCT曲线的测定与分析

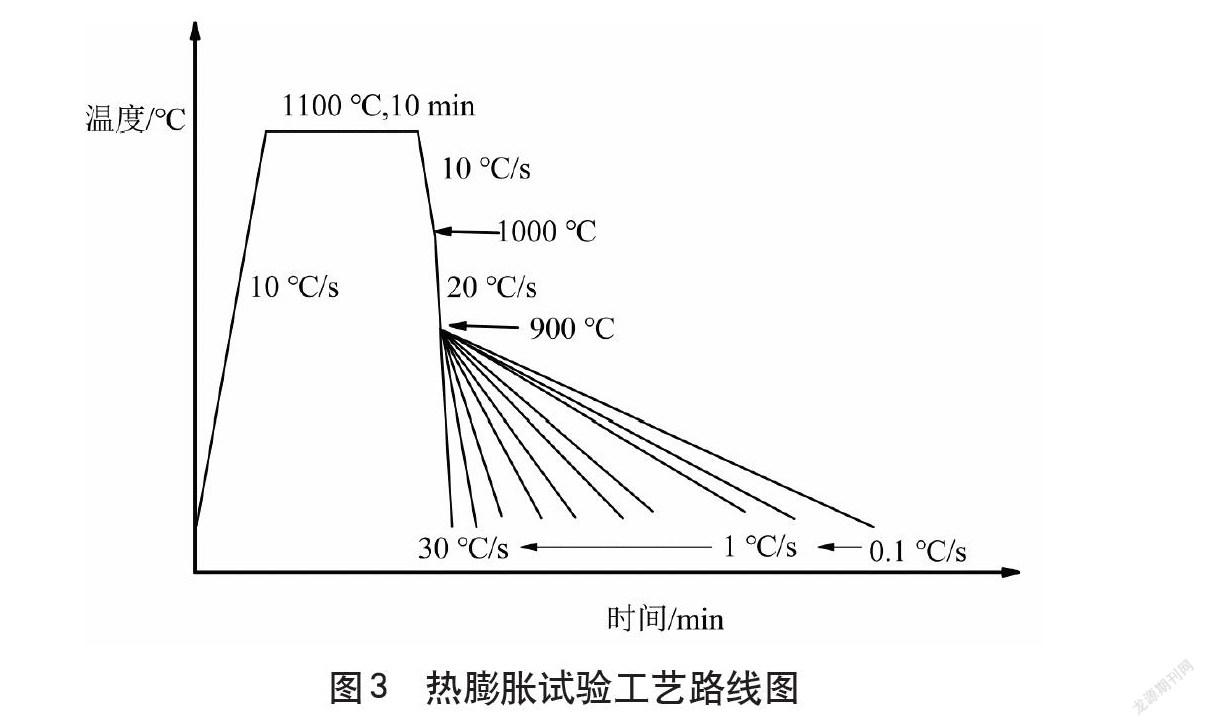

3.1 热膨胀试验工艺设计

具体试验工艺如图3所示,首先将试样从室温以速度10 ℃ /s 加热到1100 ℃,保温10 min,然后以10 ℃/s的速度冷却至1000 ℃,以20 ℃/s的速度冷却至900 ℃,随后以不同冷却速度冷却至室温。冷却速度分别取0.1、0.5、1.0、1.5、2.0、2.5、3.0、3.5、4.0、4.5、5.0、8.0、10.0、20.0、30.0 ℃/s。用切线法处理膨胀曲线,在膨胀曲线上发生偏离切线的温度点即为新相转变开始温度或终了温度,然后用Origin 8.0 绘制CCT曲线。

3.2 显微组织及硬度测定

图4为实验钢在不同冷却速率下的微观结构图片。从图4(a)中可以看出,在冷却速度为0.1 ℃/s时,实验钢显微组织为先共析铁素体+珠光体,表明仅发生先共析铁素体和珠光体转变。在0.5 ℃/s冷却速度时,如图4(b)所示,实验钢显微组织中开始生成晶粒细小贝氏体组织,形貌近似平行针状且含量较少。当冷速1~4 ℃/s范围时,冷却时在高温区发生先共析铁素体和珠光体转变,贝氏体相变发生在中温区域,且先共析铁素体以网状形式存在,实验钢显微组织为网状先共析铁素体、精细的珠光体、羽毛状贝氏体的混合组织,如图4(c)至(d)所示。当冷却速度达到4 ℃/s时,冷却过程中开始发生马氏体组织转变,如图4(e)所示。这是因为先共析铁素体及贝氏体组织生成后碳元素会向周围未转变奥氏体组织中迁移,导致奥氏体中碳含量升高,使其稳定性提高而保留下来,随着温度的持续降低,达到马氏体转变的温度区间后开始发生马氏体转变;冷却速度大于4.5 ℃/s时,从组织图片中可以看出实验钢冷却过程中同时发生贝氏体组织和马氏体组织转变,且存在极少量的先共析铁素体,珠光体组织基本消失,且随着冷却速度增加,贝氏体转变量呈逐渐减少趋势,马氏体量呈逐渐增多趋势,如图4(h)~(j)所示。

图5为实验钢不同冷速下的SEM组织形貌。图5(a)为冷却速度为1 ℃/s时的铁素体+珠光体组织,可以明显观察到珠光体组织的分层结构。当冷速增加至0.5 ℃/时,可在图5(b)中观察到细小的贝氏体组织。当冷速增加至30 ℃/s时,图5(c)中可见,在马氏体结构中存在少量贝氏体。

图6为实验钢硬度随冷速变化的关系曲线趋势图,从趋势图可以明显看出,随着冷却速度的增加,宏观硬度呈逐渐增大趋势,且在不同冷速范围内增大趋势不同,当冷却速度达到一定值后,硬度增加趋于平稳。当冷却速度在0.1~0.5 ℃/s时,硬度范围为80~109 HV,即使在0.5 ℃/s有少量贝氏体组织存在,但由于贝氏体含量较少,铁素体组织起主导作用。当冷却速度在0.5~1 ℃/s 时,硬度值增幅较大。因为随着提高冷却速率,前共析铁素体含量逐渐降低,同时贝氏体含量的明显增多提高了组织宏观硬度。当却速度在1~4 ℃/s 范围内,硬度为213~271 HV,在该冷速范围内贝氏体含量逐渐增大,但未出现马氏体组织,硬度增加幅度平稳。当冷却速度大于4 ℃/s,已经观察到马氏体组织,硬度值再次出现增幅,这源于硬相组织马氏体含量逐渐增多对硬度的提高起主导作用[7-8]。

3.3 CCT曲线绘制

采用切线法测定曲线相变点,其中实验钢的Ac1、Ac3 及Ms温度分别为754 ℃、847 ℃和377 ℃。通过对试验钢金相显微组织和硬度的测定同时结合试验钢热膨胀曲线综合绘制出CCT曲线,如图7所示[10]。可以看出,实验钢奥氏体状态下在不同速度连续冷却过程中发生了不同的组织转变,包含铁素体转变、珠光体转变、贝氏体转变和马氏体转变4种转变。从图7中可以看出,珠光体、贝氏体组织的转变趋势是:转变开始温度均随冷却速度的增大而降低。并且随着冷却速度的增大,室温下显微组织中珠光体、贝氏体转变含量均呈现先增后减的趋势。相反马氏体开始转变温度随冷速的逐步增大而呈升高的趋势,且当冷却速度超过30 ℃ /s 时,马氏体转变趋于稳定,且Ms线稳定在377 ℃左右,室温组织为少量贝氏体和马氏体的混合组织。

3 结语

(1)在Thermo-Calc热力学软件结果的基础上,选择本实验的奥氏体化温度为1100 ℃。

(2)采用膨胀法和金相-硬度法测得实验钢的CCT 曲线,确定其临界相变点为Ac1 = 847 ℃,Ac3 = 754 ℃,Ms = 377 ℃。

(3)當冷速小于0.5 ℃/s时,得到先共析铁素体和珠光体组织。随冷速增加至0.5 ℃/s,出现贝氏体组织。当冷速增加至4 ℃/s,转变产物中出现马氏体组织。

参考文献

[1]雍岐龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006.

[2]朱立光,王雁,王硕明,等.微合金元素钒和铌对诱发针状铁素体的影响[J].钢铁, 2019,54(8):216-233.

[3]孙岩,赵楠,薛峰,等.960 MPa级高强钢的连续冷却转变[J].金属热处理,2021,46(3):166-169.

[4]向嵩,刘国权,李长荣,等.微合金钢碳氮化物析出的热力学仿真[J].系统仿真学报,2019,31(3):520-529.

[5]张凯强,唐广波,李激光.基于Thermo-Calc的马氏体耐热不锈钢析出相分析[J].材料热处理学报,2017,38(5):161-165.

[6]何珺,张辉,刘哲,等. 35CrMo钢过冷奥氏体转变曲线的测定[J].金属热处理,2017,42(12):6-9.

[7]王剑锋,迟宏宵,刘建雄,等. 新型时效硬化塑料模具钢10Ni3Cr2MnMoCuA1的CCT曲线[J].金属热处理,2018,43(2): 25-29.

[8]徐德超,张博明,王彭涛,等. Si、Mn元素对热成形钢连续冷却转变行为影响[J].物理测试,2020,38(3) :1-6.

[9]李文亚,杨维宇.0.6Ni中碳合金钢的奥氏体连续冷却转变行为[J].金属热处理,2020,45(4):10-15

[10]孔昌昌,秦凤明,张晓峰,等.含 Mo元素 CL60 钢 CCT 曲线的测定及分析[J].材料热处理学报,2019,40(8):139-143.