基于激光熔覆增材制造的模具修复技术研究

张晔 骆敏 王德厚

摘要 :模具在使用过程中受力载荷复杂,强大的冲击载荷使模具表面易出现磨粒磨损和微小裂纹等缺陷而失效,通过修复技术不仅可以修复已经损坏的模具,还可以在工件表面形成复合层,使其具有特殊的性能,以达到降低成本的目的。激光熔覆修复技术是近几年来发展比较快的一项新技术,特别是在精密模具修复方面,应用前景很广。本文介绍了激光熔覆增材修复技术的特点和工艺过程。

关键词:模具修复:增材制造:激光熔覆:焊接修复

模具工业是我国国民经济发展的重要基础工业之一,在汽车、摩托车、电机电器零件、工程机械及日常生产用品的生产中都得到了广泛的应用,约有60%~80%的零部件通过模具加工成形。模具在使用过程中,容易出现疲劳磨损和微小的裂纹,从而导致失效报废,增加生产成本。模具修复技术不仅可以修复已经损坏的模具,还可以在工件表面形成复合层,使其具有特殊的性能,从而达到降低成本和延长使用寿命的效果。

一、常用的模具修复技术

目前常用的模具修复技术有:电刷镀技术、堆焊技术、热喷涂技术、激光熔覆增材修复技术等。

(一)电刷镀修复技术

工艺灵活、设备简单,便于携带,被修复零件材质不限,镀层结合强度高,修复温度较低、修复后工件不会产生热变形。但镀层的力学性能在厚度方向上不均,只适用于局部受损、较浅的区域,或者不易移动的工件,不适用于批量修复。

(二)堆焊修复技术

常用于易磨损、易腐蚀的轴类零件。堆焊修质量较高、设备成本低,简单易操作,缺点是焊接温度高、容易引起模具的变形、稀释率高、焊后较易产生焊接缺陷等。

(三)热喷涂修复技术

利用电弧或气体火焰先将配制完成后的合金粉末加热成熔化或半熔化状态,然后通过喷枪将金属液喷沾至待修工件表面上,形成金属层喷涂。该方法灵活多样、材料选择范围广、修复速度较快、强化效果较好,但存在修复层与基体容易剥落等缺点,只适用于修复型腔简单的模具。

(四)激光熔覆增材修复技术

激光熔覆技术在国外研究较早,1976年由美国Gnamuthu申请了第一项论述高能激光熔覆的专利,经过几十年的迅速发展,现已成为一种新的表面改性技术。该技术可以根据工件表面的性能要求来调整熔覆材料的成分配比,使修复后的模具表层具有更优异的性能:更高的表面硬度,耐磨损,耐腐蚀,红硬性好等。此外,由于激光技术热量集中,修复过程中加热和冷却速度快,热影响区面积小,因此修复变形较小。修复层与基体结合强度较高,稀释度小、修复后形成的表面组织均匀,结构紧致,开裂、气孔较少。这项技术在满足工件表面的特殊性能要求的同时,又节省了贵重的合金元素,特别适用于小型复杂的精密模具的修复,已成为模具修复方法的研究热点,将是未来主流的修复技术。

二、激光熔覆修复技术的研究现状

(一)国外的研究现状

国外在20世纪60年代就开始了对此技术的研究,并取得了丰硕的成果。1981年,英国P.R航空发动机公司率先将激光熔覆技术用于涡轮发动机叶片的修复,与原先采用的TIG堆焊工艺相比较,修复耗时缩短近50%,修复后的零件性能更优异,产品合格率也有了显著的提高。90年代末,Schubert等技术人员在大型发动机零部件的修复中制备出了质量较高的复合熔覆层。近几年来,激光熔覆技术得到了广泛的研究,通过调整合金粉末、改进修复工艺,模具修复后得到了预期的效果。

(二)国内的研究现状

国内在激光熔覆修复技术方面的研究也有长足的发展,我国于八十年代初开始对激光熔覆修复技术进行探索,目前在工程机械、汽车生产、模具修复等领域已有广泛的应用,各高校与企业合作,在激光熔覆修复材料选用方面、影响熔覆层与基体结合性能的规律方面等,均取得了很多成果。

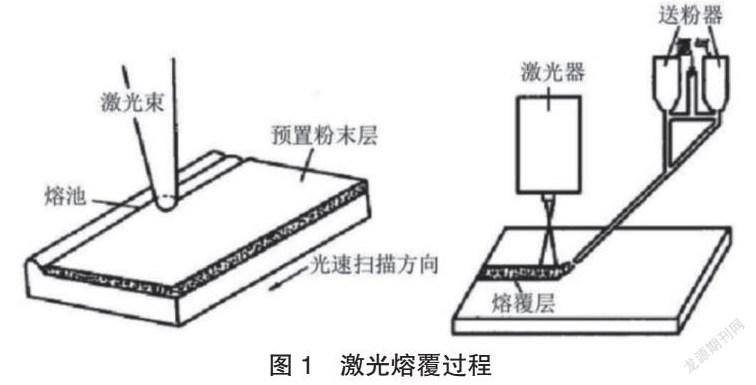

三、激光熔覆原理

以不同的加料方式,在待修复零件的表面预置熔覆材料,在惰性气体的保护下,高能密度的激光束扫描零件表面,将熔覆层和工件表面薄层同时熔化,待激光束移开后,熔化层快速凝固,形成一层稀释度低、与零件基层呈“冶金结合”的、具有某种特殊性能的熔覆层。依据熔覆材料粉末供给方式的不同,可分为预置式送粉法和同步式送粉法两大类(见图1)。如图1激光熔覆过程示意图。

(一)预置式

事先將熔覆材料覆盖在待修复工件的表面上,然后采用“激光束”扫描,熔覆材料和待修表面熔化、快速凝固、形成一层熔覆层。该方法常用于火焰喷涂、等离子喷涂、电镀以及黏结剂法等。其工艺流程为:待修工件表层预处理——预置熔覆材料——预热工件——激光熔化工件及覆层——后热处理。

(二)同步式

在修复操作时,通过设备将熔覆材料直接送入激光扫描区,使熔覆材料和工件表面同时熔化,然后快速冷却凝固、形成一层熔覆层。该法熔覆材料利用率高、工艺过程简单、熔覆过程便于控制、易于实现自动化。因此,同步式是激光熔覆增材技术的首选方法,国内外实际生产中使用较多。其工艺流程为:待修工件表层预处理——送料、同时激光熔化——后热处理。

四、激光熔覆材料

激光熔覆材料大部分来源于喷涂或者喷焊粉末。其形式有:粉末状、丝状、板状、膏状等,其中粉末状熔覆材料的使用较为广泛。目前常用的粉末状材料有:自熔性合金粉末、陶瓷粉末、复合粉末等。

(一)自熔性合金粉末

主要有Fe基、Co基和Ni基三大系列。粉末中还含有Si、B等具有强烈的脱氧和自溶作用的元素,使之具备较强的脱氧除气、造渣等功能。在选择此类熔覆材料时应考虑基质中S元素的含量,S元素的存在,使基质与覆层的结合处易形成低熔点的脆性物质,导致覆层脱落。自熔性合金粉末广泛应用于含硫量较低的各类碳钢、合金钢、不锈钢、铸铁等材料的熔覆。

1.Fe基粉末

价格较为低廉,因其与基体材料成分接近,熔覆层与结合面牢固,抗磨损能力强,在工业生产中广泛应用于局部耐磨且容易变形的零件修复。在用于模具零件的修复方面,Fe基粉末的熔点过高,合金自熔性能也较差,与基体结合处易出现夹杂、氧化和开裂的现象,熔覆层最高硬度往往不能满足模具零件的性能要求。

2.Co基粉末

Co基自熔性合金粉末是在Co-Cr-W合金的基础上加入适量的 B、Si元素而形成的,其涂覆层具有良好的润湿性、耐磨腐蚀性,高温抗氧化性能优,常用于要求耐磨耐蚀耐高温的零件,但市场价格较高。

3.Ni基粉末

涂覆层具有良好的润湿性、耐磨耐腐蚀性能,韧性好、抗冲击能力强,但高温性能略差。主要有Ni-B-Si和Ni-Cr-B-Si两个系列,其中Ni-Cr-B-Si是激光熔覆工艺时常采用的粉末材料。

(二)陶瓷粉末

有硅化物、氧化物陶瓷粉末。其具有优异的耐腐蚀、耐磨损、较高的高温强度和抗氧化性能,常用于修复耐高温、耐磨、耐蚀的模具,但与基体金属的热膨胀系数、导热系数等差异较大、韧性较差,覆层易出现裂纹和孔洞,不宜单独使用,作为增强相加入其他自熔性合金粉末中使用。

(三)复合粉末

是指将高熔点硬质陶瓷材料与自熔性合金粉末充分混合或复合而形成的一类粉末材料。其不仅具备金属材料的强韧性、良好的熔覆工艺性能,又具备陶瓷材质优异的耐磨、耐腐蚀、耐高温和抗氧化性能等,是比较理想的激光熔覆材料。

五、激光熔覆增材修复的技术路线

激光熔覆增材修复的工艺参数主要有:激光功率P、激光扫描速度、光斑直径D、预置涂覆材料的厚度t或送粉量m、预热温度等。工艺参数的控制直接影响熔覆层的成形、相的组成和分布、与基层的结合强度,从而影响熔覆层的质量。首先选择符合条件的熔覆粉末,进行单道激光熔覆试验;对熔覆层质量进行比对分析,确定最佳工艺参数;实施激光熔覆工艺、修复后进行磨削处理。其技术路线见图2。

六、结语

激光熔覆是发展较快的一项新技术,通过调整熔覆材料成分,可在零件表层获得不同成分的覆层合金,使待修复工件表层具有优良的综合力学性能。通过几十年的研究,该技术在模具修复领域取得了不少成果,显现出良好的发展前景。但还存在一些关键问题:如激光熔覆凝固理论的完善,模具专用熔覆材料的开发,模具激光修复工艺数据库的建立、完善,设备造价进一步降低等方面。相信随着国内外学者的研究,国家、企业的重视,激光熔覆增材修复技术将成为模具修复的重要方法。

参考文献:

[1]霍立军.基于激光增材制造的模具钢9CrSi修复实验研究[J].中国金属通报,2018(10):200-202.

[2]熊东海.基于机器人增材制造的模具修复技术研究[J].商业故事,2018(08):23-25.

[3]夏玉峰.热锻模具电弧增材再制造技术研究進展[J].材料热处理学报,2021(08):.1-13

[4]黄国开.热作模具堆焊修复再制造技术发展现状与趋势[J].内燃机与配件,2021(11):111-112.

[5]孙文强.基于Cr12MoV冷冲模具刃口激光修复工艺研究[D].锦州:辽宁工业大学,2020.

[6]谢祖华.模具的激光熔覆修复[J].福建农机,2014(04):22-25.

[7]郝昊.汽车冲压件热挤压模具激光熔覆强化工艺研究[D].石家庄:铁道大学,2020.

[8]董世运.激光熔覆材料研究现状[J].材料导报,2006(06):5-13.

[9]胡晏明等.激光熔覆技术在模具磨损控制方面的研究进展[J].热加工工艺,2020(09):10-12.

[10]潘婉卿.汽车结构件模具的激光熔覆修复工艺[J].装备制造技术,2011(10):91-93.

作者简介:张晔(1980-),男,江苏常州人,博士、工程师,主要研究方向为材料成型与控制技术。