逆向建模技术在柴油机气道正向开发中的应用

付云贵,吕顺,张善永,云峰,王少帅,王宁宁

(内燃机可靠性国家重点实验室,山东潍坊 261061)

0 前言

设计出既具有高进气涡流比又具有较低流动阻力的进气道,是研制直喷式柴油机的关键技术之一。合理地选取进气涡流比,能有效改善燃烧,提高直喷式柴油机的综合性能[1]。排气道的设计会受到气缸盖边界的限制。

长期以来,发动机气道正向设计和开发是一项较为困难且繁琐的工作,这也导致了很多发动机生产企业选择气道逆向开发的方法。但是,随着柴油机排放法规的升级及客户对柴油机性能要求的提升,通过逆向开发完成的气道已经很难满足要求。

1 柴油机气道正向开发流程

本文结合柴油机进气道的开发实例,介绍一种应用增材快速成型和逆向建模技术的气道正向开发方法,该方法能有效缩短气道开发周期。图1为气道正向开发流程。

气道开发流程中各节点要求如下。

(1)气道设计。气道设计是根据气道流量系数和涡流比等性能需求,兼顾气缸盖、气门和摇臂等边界而进行的气道三维(3D)设计。除考虑流量系数和涡流比外,还需考虑以下几方面因素:① 对于4气门气缸盖,在缸盖限制空间内尽量保证气道的流程面积;② 从气道阀座口到进气管接合面,气道几何形状要平滑过渡,截面面积逐渐扩大,应避免出现截面突变;③ 气道的铸造工艺要求较高,气道砂芯的分型线应避免出现在气道的敏感区域[2]。

(2)计算流体动力学(CFD)仿真计算。CFD能够在气道设计阶段进行评价,可提高气道设计质量,降低开发风险。但CFD只能对设计方案的方向性进行判断并持续优化,不能代替台架试验,尤其是在气道涡流比预测方面。此外,CFD仿真分析的准确性还有待提升。

(3)气道芯盒的设计与开发。气道芯盒是用来进行气道吹风的工装,是虚拟的气缸盖。芯盒开发是利用芯盒在气道吹风试验台上进行气道性能的验证,同时根据试验的结果对芯盒的内表面(气道表面)进行局部优化,最终达到气道开发目标。

(4)逆向建模。逆向建模是通过逆向技术将设计的气道曲面转化为数字模型的过程。

(5)验证用芯盒的制作与验证。通过使用逆向建模得到的数字化气道模型制作验证用芯盒,并确定气道开发的结果。

本文将结合实例介绍影响气道正向开发的流程,以及开发结果的CFD仿真、芯盒制作、芯盒开发和逆向建模过程。

图1 气道开发流程

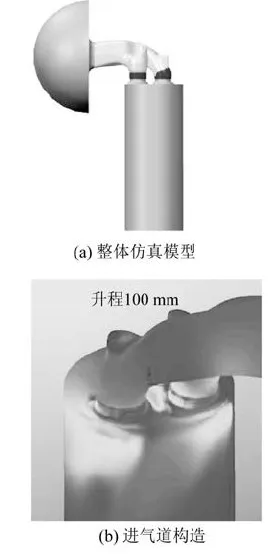

2 气道CFD仿真及芯盒制作

根据气缸盖边界进行气道3D设计,初始模型的设计决定了整个气道开发的最终结果。进气道采用切向气道与螺旋气道的组合形式,以保证进气流量,实现较大的涡流比。将气道模型在Cero软件中建立仿真计算模型,在计算模型入口处加入半球形稳压腔,提高气流的收敛性和稳定性。计算模型如图2所示。

图2 进气道CFD仿真模型

为更好地评价进气道的性能,本文计算了进气道在不同气门升程时的气道湍流动能。随着气门开度增加,气流的湍流动能也随之增加。湍流动能越大,越有利于形成强劲的涡流,但同时会使流量系数降低[3]。进气道导管处应特别给予关注,增大此处的截面积,可以提高气体流通性,避免气体分流。

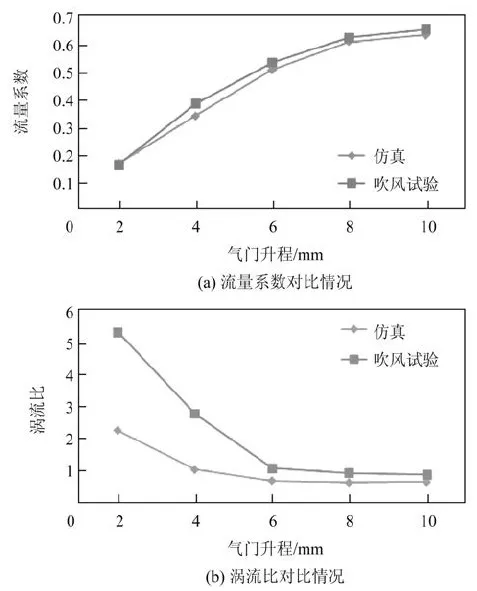

计算得到各气门升程下的流量系数及涡流比曲线如图3所示。气道流量系数的仿真结果拟合曲线趋势符合预期,可用于后期的快速原型的实物芯盒制作。

图3 基于CFD仿真结果曲线

气道芯盒类似于虚拟气缸盖(图4),其附件包括进气座圈、导管和进气门等。其中,座圈的设计对气道性能的影响较大,合适的座圈内径、锥角,以及气门座圈密封锥面最小直径等需要配合气道在开发过程中进行优化。芯盒分为上下两部分,在气道开发过程中可以对其中一部分芯盒内腔进行修改,其目的是为了得到需要的进气涡流比和流量系数。同时,为了保证气道开发精度,关键的配合面应采用机加工方式。

图4 气道芯盒模型

本文研究的气道芯盒采用增材快速成型技术。目前用于气道芯盒开发制作的增材快速成型技术主要有彩色粘接打印(CJP)、立体印刷成型(SLA)和选择性激光烧结(SLS)。其中,CJP技术将复合材料通过打印头喷出的黏结剂进行粘接,SLA技术则通过紫外激光束的照射将光敏树脂快速固化。SLS技术与SLA技术类似,都需要借助光束将物质固化,不同的是SLS技术使用的是红外线光束,其材料为尼龙、蜡、陶瓷等粉末材料。

针对气道开发对芯盒的要求,需要对比3种技术的机加工性能、存储性、芯盒强度、曲面成型精度和修改难易程度等。CJP技术具有良好的加工性能及曲面精度,且容易修改。因此,本文采用CJP技术制作气道芯盒。3种增材快速成型技术性能比较见表1。

表1 3种增材快速成型技术性能比较

制作完成的气道芯盒在气道吹风试验台上进行了试验验证,如图5所示。

图5 气道芯盒吹风验证

气道芯盒吹风试验结果与仿真结果的对比如图6所示。从对比结果可知,流量系数计算结果和芯盒吹风结果趋势在绝对值上基本一致,流量系数的一致性较好,但涡流比存在差异。在气门小升程时,计算结果与实际吹风结果差异较大;在气门大升程时相差较小,整体趋势一致。基于该验证结果,可以进行后期的气道开发。

图6 气道芯盒吹风试验结果和仿真结果的对比

3 气道芯盒优化

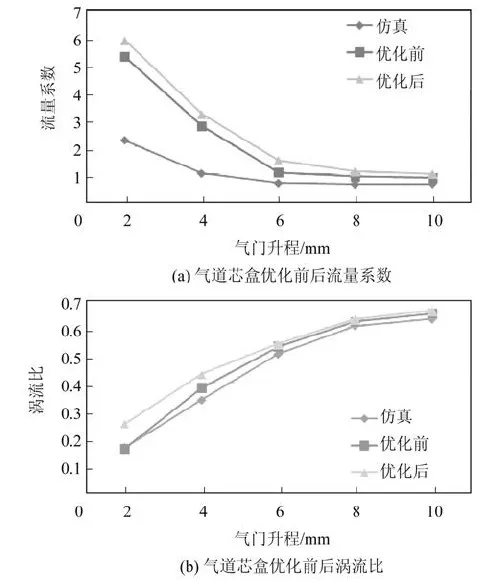

针对气道吹风试验结果,为提升各气门升程下的气道涡流比,可通过气道芯盒的实物修改进行优化。由于气道结构基本定型,进行大幅度改动的可能性较小,因此可以通过两种思路进行调整。① 考虑在气门座圈喉口处提高进气流速来提高进气涡流比。初始喉口直径与气门座圈密封锥面最小直径值相等,为了提高流速减小了喉口直径。② 通过修改芯盒模型,减少或增加气道型腔材料来提高涡流比。气道芯盒优化前后流量系数和涡流比情况如图7所示。

图7 气道芯盒优化前后流量系数和涡流比对比

通过对比不同喉口直径下的气道涡流比可知,在气门座圈密封锥面最小直径的0.95倍处,气道涡流比提升明显。此外,通过对气道芯盒局部的修正,其流通能力也得到了提升。图7结果验证了上述结论,气道涡流比在各个升程上都有明显提升,且没有牺牲流量系数,特别是气门升程较小时,气道流量系数提升明显。

综上所述,开发结果显示在凸轮轴型线下的气道综合涡流比接近设计目标值,且气道流量系数提升明显,因此,可以将该气道芯盒结果作为最终的气道模型并定型固化。

4 气道模型的逆向建模

4.1 数据采集及处理

运用激光扫描仪将图8所示的气道模型扫描得到点云数据,并将扫描点云模型导入Geomagic Design X软件中进行逆向建模。

图8 扫描的气道原始点云

气道数据采集时应关注:① 去除扫描过程中因异常振动或光学式测量仪电器误差等原因导致的采样点云未完全落在原物体上而出现的“疵点”;② 去除冗余的点云,提高计算机运行存储和操作的效率,缩短生成曲面模型需要的时间,提高重构曲面的光整性[4]。处理后的气道模型如图9所示。

图9 处理后的气道模型

4.2 气道逆向曲面模型构建

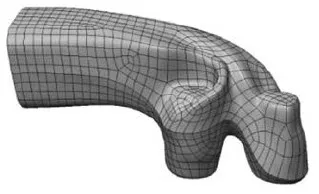

基于Geomagic Design X软件的模型曲面重建是逆向建模的关键步骤。常见的模型重构方法有两种:① 直接对扫描点云数据进行曲面片拟合,经过对曲面片的过渡、拼接及裁剪等操作完成曲面模型的构建;② 先将数据点通过逼近拟合成曲线,再利用造型工具将曲线构建成曲面[5]。本文采用第1种方法重构气道模型,如图10所示。该方法造型速度快,精度高。重构模型时应注意消除原型产品自身的缺陷,符合铸造工艺性要求。

图10 基于Geomagic Design X软件的逆向气道模型

4.3 偏差对比

建模完成之后,可以将逆向后的模型与原始设计的3D气道模型进行对比,目的是检查逆向建模过程中的偏差累计是否超过一定的限值,并关注气道出口位置的偏差是否满足±0.2 mm的累计公差要求。此外,通过模型对比,可判断在气道芯盒开发过程中气道哪些部位进行了较大幅度修改。这也是开发流程节点控制的重要标准。

5 开发结果验证

气道开发结果既需要通过逆向气道与原始设计的3D气道模型进行结构偏差的对比校核,也需要校核实际偏差。通过将逆向建模后得到的气道模型可制作快速验证用芯盒。验证用芯盒采用SLA技术制作,并按照定型的喉口尺寸进行加工。

图11为定型芯盒仿真验证结果与芯盒开发结果的对比。各气门升程的流量系数和涡流比与开发结果一致,气道模型并没有因为逆向建模和芯盒打印误差与实体具有较大的偏差。因此,运用逆向工程软件可以实现气道从实体到3D模型的精确设计。

6 结语

基于某中型柴油机进气道实例,介绍了逆向建模技术的气道正向开发。通过气道的3D设计和仿真计算等确定了初始芯盒模型。通过修改气道芯盒及减小喉口直径的方式,的气道流量系数和涡流比。

图11 定型芯盒仿真验证结果与芯盒开发结果对比

软件建立了气道逆向模型。验证结果表明,基于逆向建模技术的气道正向开发可以满足提升气道性能的开发要求。