满足国六排放标准的燃气车三元催化器防拆诊断措施

陆静安,李朝阳

(上海新动力汽车科技股份有限公司,上海 200438)

0 前言

从2019年7月1日起,我国对重型燃气车全面实施国六排放标准。燃气车可通过加装高效的三元催化器来降低各种污染物的排放,以满足国六排放要求。三元催化器是重型燃气车尾气处理最重要的装置,当发动机高温排气通过三元催化器内的陶瓷载体时,陶瓷载体表面涂敷层中的贵金属会增加CO、碳氢(HC)化合物和氮氧化物(NOx)气体的活性,促使其进行氧化还原反应。在贵金属催化作用下,CO氧化成无色无毒的CO2气体,HC化合物氧化成H2O和CO2,NOx还原成N2和O2。经过三元催化器处理的CO、HC化合物和NOx有害气体能够变成无害气体排入大气,使汽车尾气得到净化,减少空气污染[1]。催化器的转化效率及耐久性均与催化器中贵金属的含量密切相关。为了满足国六重型燃气车行驶7×105km的耐久要求,催化器中的贵金属含量要求达到50 g以上,相应的三元催化器价格在3万~5万元。随着贵金属价格的不断上涨,部分用户擅自拆除国六重型燃气车的三元催化器进行售卖,同时通过加装信号屏蔽器干扰车载诊断(OBD)系统。现有的催化器诊断策略无法判断催化器是否被拆除。国六重型燃气车后处理装置被拆除后,NOx和CH4排放分别上升了36倍和29倍,相当于国一排放标准的水平。本文介绍了一种国六燃气车三元催化器防拆诊断模型及策略,可有效识别用户是否加装了作弊装置,并能判定催化器是否被拆除,实现了催化器防拆的实时监控功能,防止车辆排放超标。

1 催化器转化效率与储氧能力的相关性

随着车辆使用年限增加,三元催化器的转化效率会逐渐下降,污染物排放逐渐增加。因此,OBD系统必须能及时准确地识别三元催化器是否出现老化失效现象,并告知驾驶员避免车辆排放超标。燃气发动机可以通过催化器的储氧能力进行三元催化器转化效率的诊断。

三元催化器由壳体、减振垫、载体及催化器涂层组成,贵金属材料以极细的颗粒状散布在催化器涂层表面,涂层涂覆在作为催化器骨架的蜂窝状陶瓷载体或金属载体上。催化器涂层中除贵金属外,还包括储氧介质——氧化铈。当流经催化器内的废气富含多余氧气时,氧化铈进行储氧反应;当流经催化器内的废气缺少氧气时,氧化铈进行释氧反应。氧化铈的储氧反应和释氧反应是可逆,其反应方程式如下:

(1)

氧化铈在特定环境下具有吸收和释放氧气的特性,相当于氧气调节器,可确保催化器在最佳空燃比窗口下工作,提高催化器的转化效率。当催化器老化时,催化剂活性表面烧结,会造成能够参与催化过程的贵金属减少,从而影响贵金属与铈之间的相互作用,降低了氧气储存能力。性能良好的催化器应当具有较高的储氧能力,以及拥有更好地缓冲混合气空燃比波动的能力。在混合气稀薄的富氧环境中,储存的氧气能促进NOx的还原反应,提高其转化效率;在混合气浓稠的贫氧环境中,释放氧气能促进CO、CH4的氧化反应,提高其转化效率。

在催化器老化过程中,催化器的催化能力也随之逐步下降直至消失。由于催化器老化过程不能转化为特定的数据信息,OBD系统无法对其进行直接监控。在催化器及其基层中,氧化铈与其他贵金属的老化趋势具有高度相关性、氧化铈的老化程度可通过储氧能力来反映。因此,在设计催化器时,可根据实际情况将涂层中贵金属的老化进程与基层中氧化铈的老化进程设计成同步,通过监测催化器的储氧能力来分析催化器的催化能力,从而判断催化器是否失效。

2 催化器转化效率的诊断方法

重型燃气发动机采用瞬态方法检测三元催化器的储氧能力,即在燃料切断和恢复过程中计算催化器的储氧量(OSC)。三元催化器的上游和下游各配装有1个氧气传感器,在发动机燃料恢复期间,OBD系统通过上游和下游氧气传感器的信号值及空气流量来计算催化器的OSC值,再通过加权计算判断催化器是否失效。当燃料切断时,观测到前氧浓度变小,后氧浓度持续变大。当催化器达到最大储氧能力时,后氧浓度开始变小,直至催化器储氧饱和。当燃料恢复时,喷射额外的燃料使空气与燃料的混合气浓度增大,前氧信号经短暂延时后转为浓稠信号,而后氧信号由于催化器中储氧释放会经过较长的延时,才转变为浓稠信号,直至催化器储氧耗尽。通过前氧浓度变大和后氧浓度变大的幅度,根据燃料增加量和空气消耗量可计算出催化器的OSC值。

正常运行的三元催化器会因其储氧能力使后氧传感器的动态响应明显滞后于前氧传感器,OSC值较大。反之,老化的三元催化器则因其储氧能力不足会导致后氧传感器的动态响应略滞后于前氧传感器,OSC值偏小。电子控制单元(ECU)通过OSC值的大小判断三元催化器是否失效。图1示出了催化器的储氧能力和NOx排放的相关性。新鲜催化器、老化催化器、OBD临界催化器的NOx排放量分别为0.21 g/(kW·h)、0.49 g/(kW·h)和1.05 g/(kW·h),相应的OSC分别为6.0 g、2.4 g和1.5 g。OSC值越小,NOx排放量越高。

图1 NOx排放和OSC值的相关性

3 基于储氧能力的催化器诊断缺陷

重型燃气发动机采用储氧能力评价三元催化器的转化效率,储氧能力则通过发动机燃料切断和恢复过程中的后氧传感器氧浓度滞后响应来计算。因此,后氧传感器的测量精度至关重要。后氧传感器的测量信号与后氧传感器的位置、发动机排气的氧浓度及排气的流动速率有关。当后氧传感器无法真实地测量到排气中的氧浓度时,计算的OSC值与实际OSC值会出现较大偏差,无法有效监控催化器的转化能力。如果用户拆除三元催化器,并在后氧传感器座上加装过渡块,由于氧传感器测量元件远离排气流,测量出来的后氧浓度值与排气管中的实际浓度值会有较大差距,计算的OSC值远大于报警值,从而导致ECU无法检测出故障。图2示出了一种加装了节流过渡块作弊装置的氧传感器示意图。该过渡块安装在后氧传感器座上,过渡块内的气体通过过渡块底部狭窄的通道与排气管内的废气进行扩散交换。

图2 后氧传感器座加装节流过渡块示意图

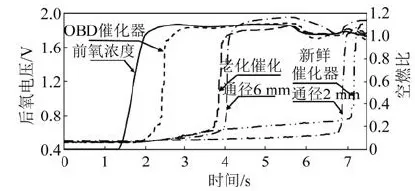

为了评价后氧传感器节流过渡块对储氧能力的影响,进行了如下试验。使用3种型号的过渡块,过渡块底部节流通径分别设置为2 mm、4 mm和6 mm。此外,在试验时未安装催化器,仅在排气管后氧传感器座上安装不同节流通径的过渡块。试验结果显示,未配装催化器且加装了3种型号的过渡块后,后氧信号滞后明显,计算得出的OSC值偏大,OBD系统不能检测出催化器转化效率低的故障,如图3所示。将正常安装的后氧传感器感应部件直接伸入排气管路中,感应器能够实时感应到排气中的氧浓度。但加装了过渡块后,后氧传感器感应部件远离了排气管中的气流,感应腔内的气体为滞留废气和新鲜空气的混合物,感应腔内的废气和排气管中的废气只能通过较小的节流通道进行扩散平衡。因此,感应腔内混合气的氧浓度和响应速率与节流通径有关,感应腔越大,节流通径越小,节流通道内外氧浓度的扩散速度越慢,感应腔内氧浓度的响应时间越低。以图1为例,将OBD系统中OSC报警值设置为1.8 g,该OSC值对应的NOx排放量为1.20 g/(kW·h)(OBD限值)。当OSC值小于1.8 g时,OBD系统激活催化器故障报警。如图1所示,新鲜催化器、老化催化器的NOx排放量分别为0.21 g/(kW·h)和0.49 g/(kW·h),其对应的OSC值分别为6.00 g和2.40 g,OSC值大于报警限值,OBD系统未激活催化器故障报警。而临界催化器的NOx排放量为1.05 g/(kW·h)时,对应的OSC值为1.5 g,小于OSC报警限值,OBD系统激活催化器故障报警。如果催化器被拆除,并加装了不同节流通径(通径分别为6 mm、4 mm和2 mm)的过渡块时,NOx的排放量则为6.00 g/(kW·h),远大于OBD限值,其对应的OSC值分别为2.2 g、2.3 g和3.8 g,大于OSC报警限值,车辆排放超标,但OBD系统却未激活催化器故障报警。移除催化器装置后,在后氧传感器座加装过渡块(图2),计算的OSC值远大于催化器OSC报警值,OBD系统无法检测出故障。

图3 未配装催化器且加装过渡块和催化器正常工作时的后氧电压响应比较

4 催化器防拆的诊断措施

催化器的储氧能力越大,后氧信号响应越滞后。如果后氧信号传感器座加装了过渡块,由于节流作用,后氧信号响应的滞后性也显著增大。通过调整节流通径大小进行观测,发现节流产生的后氧信号响应滞后性与因催化器储氧产生的后氧信号响应滞后性效果相似,后氧浓度值与新鲜催化器的OSC计算值处于相同的数值范围内。因此,现有的催化器效率诊断策略若仅根据催化器储氧能力的强弱是无法识别催化器是否被拆除的。在稳态工况下,催化器前氧目标浓度进行大小切换,由于催化器的储氧作用,后氧信号经短暂延时后切换为同步变化,后氧浓度的变化幅度与前氧浓度的变化幅度基本一致。当移除了催化器加装过渡块后,因过渡块感应腔内外的节流作用,氧浓度扩散的速度很慢,除相位滞后外,感应腔内氧浓度也远低于排气流中的氧浓度。因此,通过检测前氧目标浓度大小切换时前后氧浓度的变化幅度可以识别催化器是否被移除。

图4 催化器防拆诊断流程

根据前氧目标信号大小切换时后氧传感器的响应特性,设计了催化器防拆诊断流程(图4),并通过特定工况下的试验进行了激活催化器防拆诊断的验证。将发动机参数,如发动机启动后的运行时间、水温、车速、环境温度、催化器前后排温、催化器床温、闭环修正系数、自适应修正系数、稳态条件等设定在一定范围内,若满足条件,OBD系统激活催化器防拆诊断故障。发动机在特定的工况下进行催化器防拆诊断可以提高防拆诊断的精度。在诊断期间,催化器前氧目标空燃比进行氧浓度大小切换,前后氧浓度会发生由小到大的轻微变化,按照催化器特性选取了基准目标空燃比。前后氧浓度在基准目标空燃比基础上向氧浓度较小的方向偏移,此时催化器进行储氧。当催化器储氧达到一定程度时,后氧浓度开始下降,其浓度下降到设定值时,目标空燃比向氧浓度上升方向偏移,此时催化器进行释氧。当催化器释氧到一定程度时,后氧浓度上升到设定值时即停止释氧。催化器在储氧阶段储存了一定的氧气,以确保催化器在释氧前储氧状态一致。而在释氧阶段,催化器则释放一定的氧气,确保催化器在释氧前后储氧状态一致。

通过前后氧浓度信号,可以计算出氧目标信号浓度大小切换期间前氧信号变化幅度、后氧信号变化幅度、前后氧信号变化幅度比,以及后氧信号相对于前氧信号的滞后时间。通过计算出前后氧信号稀薄偏移期间前后氧信号到达波形的中心点的时间,可得出后氧信号相对于前氧信号的滞后时间。前后氧信号变化幅度比和后氧信号相对于前氧信号的滞后时间可以设定,如果前后氧信号变化幅度比小于设定值(节流作用较强)或滞后时间小于设定值(节流作用较弱)时,OBD系统激活了催化器拆除故障报警,则可判断出催化器已被拆除。诊断模块中的空燃比偏移值和偏移时间均与催化器特性相关,减小偏移值和偏移时间,可以降低前后氧信号变化幅度比,从而提高催化器防拆的诊断精度。如果偏移值和偏移时间过小,前氧目标信号不能完成氧浓度大小的切换,则OBD系统无法进行催化器防拆诊断。如果偏移值和偏移时间过大,前后氧信号变化的幅度相近,OBD系统也无法进行催化器防拆诊断。偏移时间值取决于后氧信号,可用来控制储氧时间和释氧时间。在储氧阶段,当后氧浓度低于设定值时停止稀薄偏移;在释氧阶段,当后氧浓度高于设定值时停止加浓偏移。

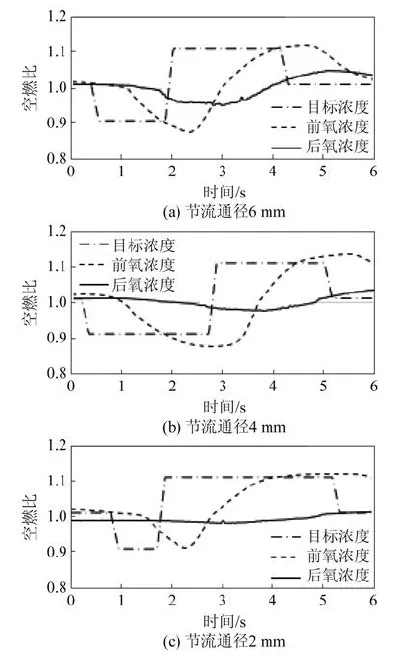

图5示出了后氧传感器直接安装在排气管上,后氧传感器感应元件伸入到不同催化器排气管内前后氧传感器的波形图。前后氧传感器浓度波动幅度相似,仅前后氧浓度瞬态响应滞后时间有所不同,白载体几乎无滞后,新鲜催化器滞后最长,老化催化器次之。图6示出了移除催化器后,后氧传感器座加装各种节流过渡块时前后氧传感器的波形图。后氧滞后和后氧信号变化与过渡块节流通径相关,节流通径越小,后氧变化幅度越小,后氧浓度瞬态响应滞后越大。

图5 后氧传感器伸入排气管内前后氧浓度的响应

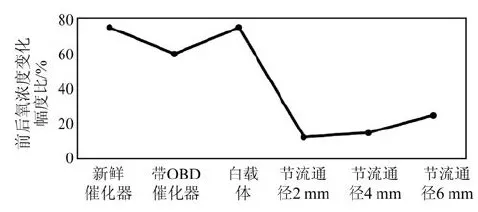

图7为前后氧浓度变化幅度状况。当前氧目标空燃比偏移量从-0.1突变为0.1时,后氧浓度的变化相当于前氧浓度的变化幅度。在安装了节流过渡块后,前后氧浓度变化的最大幅度为32.5%。在未安装过渡块时,前后氧浓度变化的最小幅度为60.0%。从前后氧浓度变化的幅度来进行判定,可以识别是否安装了节流过渡块。当前后氧浓度变化的幅度大于45%时,判定后氧传感器正常工作。当前后氧浓度变化的幅度小于45%时,判定加装了过渡块作弊装置。

5 结语

当用户拆除三元催化器并加装各种作弊装置时,现有的OBD系统无法根据OSC值发出催化器防拆报警,导致重型燃气车行驶中排放严重超标。在OBD系统中增加了催化器防拆诊断模型,控制前氧目标信号微小的氧浓度大小切换,催化器正常工作时,后氧浓度和前氧浓度变化幅度相似,仅出现相位滞后时差;催化器加装过渡块作弊装置被拆除后,由于节流作用,后氧浓度变化幅度远小于前氧浓度。根据后氧信号的滞后时间和前后氧信号变化幅度比,可以确定催化器是否被拆除。当前后氧信号变化幅度比小于设定值(节流作用较强)或滞后时间小于设定值(节流作用较弱)时,OBD系统激活催化器拆除故障报警。

图6 后氧传感器座加装过渡块前后氧浓度的响应

图7 前后氧浓度的变化幅度

催化器防拆诊断模型解决了现有的催化器诊断策略在加装作弊装置时无法判断催化器是否被拆除的问题,实现了催化器防拆的实时监控功能,防止车辆排放超标。