某柴油机连杆轴瓦失效分析

张辉

(同济大学,上海 200092)

0 前言

由于柴油机工作负荷较高,其轴承采用以液体摩擦为理论基础的轴瓦式滑动轴承或衬套式滑动轴承。轴承借助于有一定压力的润滑机油在轴颈与轴瓦或衬套之间形成油膜,建立液体摩擦,使柴油机安全稳定地运行。其构件主要包括主轴瓦、连杆轴瓦和凸轮轴衬套等[1-2]。

连杆轴瓦一般包括连杆上轴瓦和连杆下轴瓦,安装在连杆和曲轴的连接部位,起到连接和支撑作用。在柴油机使用的轴瓦中,连杆轴瓦的工作环境最为恶劣,与其他位置的轴瓦或衬套相比,其承受的压比更高,也更容易发生故障,从而引发相关部件失效问题。本文针对某大型柴油机连杆轴瓦失效问题进行了系统分析,提出了解决措施。

1 故障现象

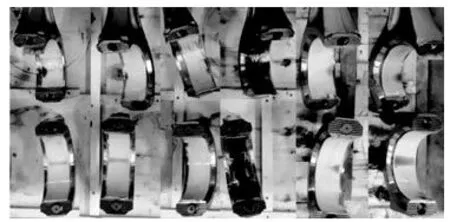

某大型柴油机于2015年开始批量生产,整个生产过程较为稳定,产品的市场反馈良好。但从2021年年初开始,该款柴油机在试车时频繁出现单缸连杆轴瓦烧瓦失效问题。该柴油机出厂试车时间为45 min,连杆轴瓦失效发生在开始试车后的15~40 min内,故障率高达5%。连杆轴瓦烧瓦失效状态如图1所示。

图1 连杆轴瓦失效状态

将连杆轴瓦失效信息进行了统计汇总,发现第1缸连杆轴瓦烧瓦占比18%,第2缸烧瓦占比34%,第4缸烧瓦占比22%,第5缸烧瓦占比26%,第3缸和第6缸未出现连杆轴瓦烧瓦现象。从失效占比的统计情况看,轴瓦失效位置无明显规律。

2 原因分析

该款柴油机的开发过程符合设计要求,其可靠性试验和耐久性试验均满足要求,生产装配和试车磨合试验稳定,售后市场也未出现类似的故障报修。因此,本次集中爆发的连杆轴瓦烧瓦失效问题基本可以排除柴油机整体设计上的缺陷,故重点分析相关零部件质量及装配工艺上的差异点和变化点。

对连杆轴瓦失效模式和失效情况进行了分析,发现本次连杆轴瓦失效并非疲劳失效,而是早期失效,这是由于轴瓦油膜尚未形成,曲轴与轴瓦产生了干摩擦,进而出现了高温烧瓦现象。连杆轴瓦早期失效的原因有以下几种可能[3]。

2.1 设计因素

对连杆轴瓦进行了设计回顾,重点关注与连杆轴瓦早期失效相关的液体弹性动力学(EHD)计算中的粗糙接触压力。图2为连杆轴瓦粗糙接触压力云图。由图2可知,连杆轴瓦最大粗糙接触压力为85 MPa,远小于120 MPa的评价指标。因此,可排除连杆轴瓦因设计原因导致烧瓦失效这一因素。

图2 连杆轴瓦粗糙接触压力云图

2.2 润滑因素

如果柴油机润滑能力不足或者机油缺失,轴瓦摩擦副会因散热能力不足产生高温,进而导致烧瓦现象。在柴油机设计之初,该因素就已纳入考量范畴。因此,该型号柴油机在试车启动前,需要通过机油泵将机油注入柴油机各润滑系统,使轴瓦表面能够快速建立油膜。此外,观察了柴油机在试车过程中机油压力的变化情况,重点关注机油在轴瓦烧瓦前是否出现了明显的压力变化。出厂试车数据表明,该款柴油机在试车时机油压力稳定,基本维持在0.45 MPa左右(标准值≥0.40 MPa),机油压力在轴瓦烧瓦前后也无明显变化。

对故障机机体及曲轴的供油通道进行检查,均未发现油路有阻塞现象。此外,还检查了下轴瓦的装配情况,发现所有主轴瓦装配正确,没有出现上下轴瓦装反的情况。因此,可排除机油断供或间断性缺失导致连杆轴瓦烧瓦失效的因素。

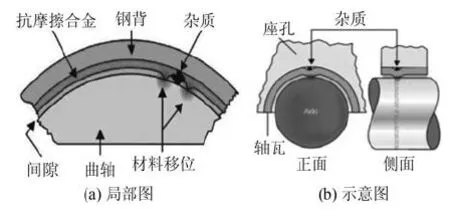

2.3 清洁度问题

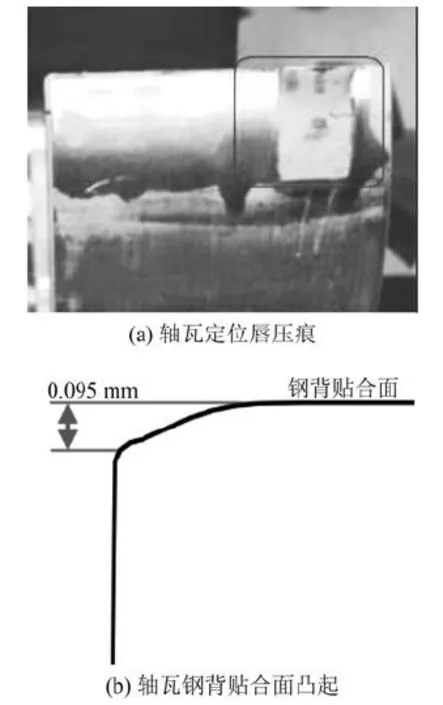

清洁度问题也是引发柴油机连杆轴瓦失效的常见因素之一。在柴油机运行时,如果有杂质进入连杆轴瓦摩擦副,且未能及时排出,杂质会嵌入轴瓦合金层。由于该款柴油机的连杆轴瓦材质为铜基电镀瓦,对杂质的镶嵌性能较差,未完全嵌入的杂质会导致连杆轴瓦局部产生干摩擦,进而出现高温烧瓦现象。如果有杂质在柴油机装配时夹杂在轴瓦钢背与座孔之间,会使轴瓦局部凸起,在极端情况下,也会使连杆轴瓦局部产生干摩擦,进而出现高温烧瓦现象(图3)。

图3 因杂质引起的轴瓦失效示意图

对轴瓦、连杆和曲轴等相关零部件的清洁度进行了抽查。检测结果显示,相关零部件的清洁度符合要求。由于柴油机机体的体积较大,并未对机体的清洁度进行全面测量,仅对相关的油道进行了检查,检测结果未发现异常。通过检测所有出现烧瓦现象的柴油机主轴瓦和连杆轴瓦,除已失效的连杆轴瓦,其他轴瓦的表面光洁度级别均符合要求,且未发现明显杂质嵌入和拉丝现象,轴瓦钢背也没有异物挤压的痕迹。因此,可以排除清洁度问题导致连杆轴瓦烧瓦失效的因素。

2.4 零部件质量因素

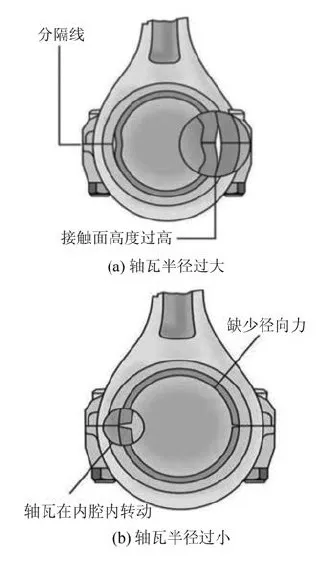

图4 轴瓦半径对装配质量的影响

如果已批量生产的柴油机出现相同故障且故障率较高,其最大的可能原因是相关零部件质量出现了问题。如果零部件尺寸或形位公差出现了超差,零部件装配出现误差,或者零部件本身材质发生问题,都会导致柴油机在运行时零部件功能失效,产生故障。

在连杆轴瓦与连杆配合装机时,如果轴瓦半径过大,连杆大头孔径偏小,轴瓦靠近分离面的位置会向内凸出,凸起部分将挤压在曲轴表面,产生较大的径向接触压力,会破坏油膜,导致轴瓦烧瓦。如果轴瓦半径过小,连杆大头孔径偏大,则轴瓦与连杆大头底孔之间必要的径向压力就难以形成(图4)。当径向压力不足,无法抵消轴瓦正常运转过程中的油膜剪切力时,轴瓦就会在曲轴旋转时出现跟转现象,进而出现烧瓦现象。

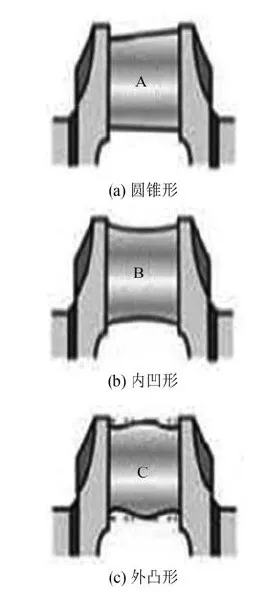

对轴瓦半径和连杆大头孔径进行了测量,结果显示,轴瓦半径和连杆大头孔径均符合设计要求。图5为装配后轴瓦连杆大头孔径测量示意图,表1为连杆大头孔径测量结果。

图5 连杆轴瓦装配后的大头孔径测量

由表1可知,孔径连杆轴瓦1点位置和9点位置A处和C处孔径的差值变化较大,最大值达到0.074 mm,最小值也有0.021 mm。测量结果表明,在1点位置和9点位置的轴瓦结合部位处,连杆轴瓦定位唇部位发生了翘曲变化,出现了异常磨损现象(图6)。该结论在后续拆机试验中也得到了验证。因此,需要对连杆和连杆轴瓦进行全尺寸检查,以确保零部件尺寸满足设计要求。但仅对零部件尺寸进行检测并不能判定造成定位唇位置出现异常磨损的原因,还需要进一步分析。

图6 轴瓦定位唇位置出现异常磨损现象

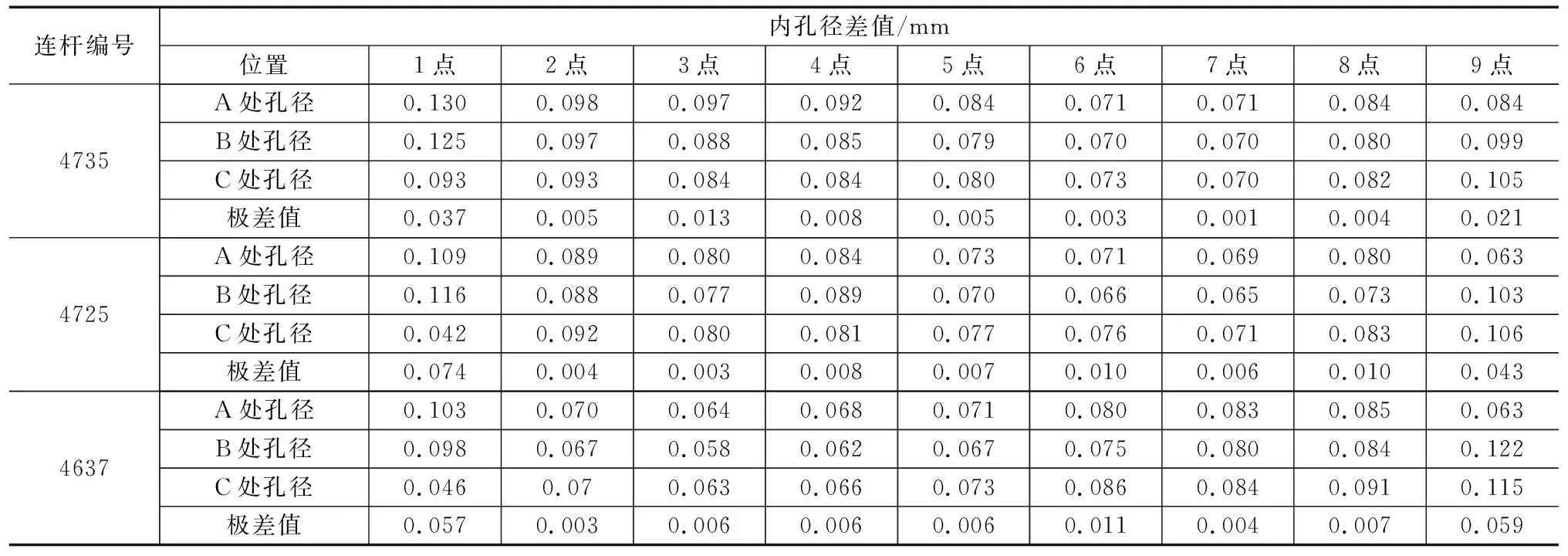

对出现异常磨损的连杆轴瓦进行检查,发现轴瓦钢背靠近定位唇位置处有明显的高亮压痕。对同批次尚未装配的轴瓦定位唇的直角轮廓进行了测量,发现该处钢背贴合面已经凸起,凸起高度为0.095 mm(图7),超出了轴瓦减薄区的减薄量不得大于0.050 mm的要求。当轴瓦装配后,内孔定位唇位置呈凸起状,造成了轴瓦内侧的异常磨损。

表1 连杆轴瓦装配后的内孔径测量

当连杆轴瓦出现异常磨损时,油膜在极限情况下被破坏,导致轴瓦烧瓦。这是该机型轴瓦出现短期烧瓦失效的原因之一。

图7 轴瓦定位唇位置结构

当曲轴、连杆与轴瓦形成配对摩擦副时,如果曲轴颈部失圆,会使轴瓦表面承受的负荷不均衡,轴瓦局部负荷过高。如果负荷超过轴瓦合金层的承受极限,轴瓦会出现早期疲劳失效。曲轴轴颈失圆形式如图8所示。此外,对曲轴轴颈尺寸进行了批量检验。测量结果显示,曲轴轴颈直径、曲轴轴颈母线的直线度和平行度均符合设计要求。

2.5 装配因素

在装配过程中,错误的操作方式会使零部件的使用性能发生变化,无法满足要求,从而出现零部件失效问题。因此,需要持续跟踪监测活塞连杆组件的部装和整机组装过程。在装配中,需要注意以下操作要点:① 连杆与轴瓦安装前,应将接触表面擦拭干净;② 应在轴瓦内表面涂抹适量的机油;③ 应使用专用吊装工装将活塞连杆组件吊装入机体;④ 在合装连杆盖时,应使用专用两轴拧紧机来拧紧连杆螺栓,并使用扭力扳手复扳,进行扭力防错;⑤ 螺栓拧紧后,应检查连杆侧隙,确保连杆大头能在曲轴连杆轴颈自由滑动;⑥ 活塞连杆全部组装完毕后,应测量曲轴的回转力矩,评价活塞环和轴瓦等摩擦副的配合情况。

在零部件装配过程中,如果装配人员的操作不规范,容易使轴瓦或曲轴表面出现碰伤或划伤,会对后续零部件的正常使用造成一定的影响。

检查跟踪整个装配过程,在装配活塞连杆组件时,活塞连杆组件靠自身重力装入机体,在此过程中,由于活塞连杆组自身重力较大,落入机体的速度较快,现有导向工装导向不稳,导致轴瓦被砸掉或者曲轴轴颈被碰伤(图9)。这也是引起轴瓦烧瓦失效的可能因素之一。

图8 曲轴轴颈失圆形式

表2 新生产批次连杆轴瓦装配后的内孔径测量

图9 曲轴轴颈出现碰伤

3 解决措施

通过上述连杆轴瓦失效原因的分析,提出以下解决措施。

3.1 轴瓦定位唇异常磨损的解决措施

针对连杆轴瓦定位唇处的异常磨损,与轴瓦供应商沟通,最终锁定问题的根源是定位唇冲压模具出现了磨损变形,导致轴瓦钢背贴合面在靠近定位唇位置凸起变形。轴瓦在装配后,在靠近定位唇位置出现向内凸起的现象,最终与曲轴轴颈产生异常磨损。

通过更换模具及调整模具更换周期,将每副模具生产1 500片调整为每副模具生产1 200片,并相应调整其他工序模具的使用寿命。模具调整后,对新生产批次的轴瓦零部件按照原测量方式进行了测量,发现连杆装配轴瓦后的大头孔径数据得到了明显改善,见表2。

3.2 曲轴轴颈碰伤的解决措施

针对活塞连杆组件装配过程中轴瓦和曲轴可能出现碰伤的问题,对吊装工序进行了修改和优化,使活塞连杆能缓慢吊装进入机体。此外,在曲轴轴颈和连杆大头都增加了树脂保护套,避免曲轴轴颈在装配时被碰伤。

在采取上述措施后,该款柴油机在试车过程中性能稳定,未出现类似连杆轴瓦失效问题。

4 结语

本文从柴油机设计、润滑、零部件质量和装配工艺等方面分析了连杆轴瓦早期烧瓦的原因,初步判断引起烧瓦故障的主要原因是轴瓦自身的质量问题及装配过程中因操作不当引起的零部件碰伤或划伤问题。但是,产生轴瓦烧瓦故障的原因并非由单个因素引起,有可能是几个因素共同作用的结果。因此,在柴油机产品的生产过程中,为了确保柴油机的质量与性能,应重点关注并控制零部件的质量,保障零部件装配过程的稳定性。