直升机发动机舱复合材料整流罩热防护技术

杨 名

(中国直升机设计研究所,江西 景德镇 333000)

0 引言

随着科学技术的不断进步,复合材料的研究也取得了举世瞩目的成就,以碳纤维系列产品为代表的具有轻质、高强度特性的高性能复合材料在直升机领域备受青睐,并被广泛应用于直升机结构设计和制造过程中。当前,基于复合材料设计的结构形式主要有层合板与蜂窝夹层2种,根据使用条件和要求,发动机舱整流罩常常采用蜂窝夹层的结构形式。但发动机工作期间会产生大量热量,发动机舱的温度会急剧升高,整流罩往往处于高温的工作环境,而复合材料在高温环境下的强度指标会迅速下降,整流罩甚至会出现焦化分层的现象,不仅难以实现其设计目标,还会诱发安全事故。因此,需要对复合材料整流罩采取一些热防护措施,使整流罩在安全的温度范围内工作,以满足相关设计需求。该文分析了直升机发动机舱复合材料整流罩热防护措施,以期为解决整流罩高温焦化问题提供一些参考。

1 发动机舱整流罩分析

发动机舱整流罩的设计目标如下:1) 保持直升机优良的气动外形,维持飞行过程中的气动力平衡。2) 保护发动机在飞行过程中免受外界环境的影响。3) 在发动机及机上设备系统维护的过程中,发挥维护通道的作用。当前,发动机舱复合材料整流罩主要采用蜂窝夹层结构,即复合材料外面板-蜂窝夹层-复合材料内面板的三明治结构,这种结构形式有利于增强结构的刚度、减轻结构的质量,可以很好地实现整流罩的设计目标。但在工作过程中,发动机舱内会产生大量的热量,整流罩处于高温的工作环境中,这将会影响整流罩的寿命和直升机的飞行性能,还易引发安全事故。因此,只有将整流罩的工作环境温度控制在合理范围内才能满足设计需求,保障直升机的飞行安全。

2 热防护技术

在直升机的飞行过程中,发动机会产生大量的热量,其表面温度高达300 ℃,这些热量会传递到发动机舱复合材料整流罩上,给整流罩带来了重大的安全隐患。常见的热能传递有热对流、热传导和热辐射3个基本形式,这也是解决发动机舱温度过高问题的3个方向。

2.1 在发动机舱整流罩上布置冷却孔

固定翼飞机的发动机常常悬挂在机翼下方,在飞行过程中可以有效地与周围环境进行热对流散热。但与固定翼飞机不同的是,需要将发动机安装在直升机体内部的发动机舱内,这有利于整体布局的合理性,也有利于对发动机进行维护。但发动机舱必须考虑热对流问题,如果发动机舱内始终没有热对流散热,发动机在工作过程中产生的热量会一直在发动机舱内淤积,无法排出,必然导致整流罩出现高温烤坏的问题。因此,通常会在发动机舱整流罩上布置若干个冷却孔,以便在飞行过程中引入周围环境中的冷空气,提高发动机舱内的冷-热空气交换比率,降低发动机舱的温度。

但根据流体力学的连续性方程可知,在直升机缓慢飞行或悬停的过程中,冷却孔处空气的流动速度非常缓慢,冷空气的流量会大幅减少。在该种情况下,依靠热对流来降低发动机舱的温度(在复合材料整流罩可接受的安全范围内),就需要扩大冷空气进气处的横截面积,以增大进气流量,即需要布置很大的或者很多的冷却孔。如果布置很大的冷却孔,那么其防护工作会非常困难,同时会影响直升机的气动外形,增大飞行过程中的阻力;如果布置很多冷却孔,则会影响整流罩的承载能力,可能会导致整流罩强度不足,甚至会影响直升机的总体布局。

因此只能在直升机发动机舱整流罩上可以布置少量的冷却孔,在合理的范围内,通过优化整流罩上冷却孔的大小、形状和位置,尽可能地降低发动机舱的温度。但在有些工况下,发动机舱的温度还是很高,难以保证整流罩正常、稳定地工作,需要采取其他措施对整流罩进行热防护。

2.2 在整流罩内表面覆盖隔热垫

在整流罩内表面覆盖一层隔热垫可以在发动机热源和复合材料整流罩之间形成一层阻抗,降低整流罩内表面的温度。隔热垫常用的隔热材料有多孔材料、热反射材料和真空绝缘材料等。

多孔材料是在材料的孔隙中填充热导率低的气体,形成气-固两相结构,传热形式主要为热传导。当热量来到多孔材料时,先通过固体相进行传递,由于孔隙的存在,因此其传递路径更长。然后热量进入孔隙中,遇到热导率低的气体,其传递过程存在阻抗,导致热量损耗增大,传递缓慢,从而达到隔热的目的。

热反射材料的防护原理是当热源通过热辐射的传递方式到达热反射材料表面后,热反射材料会反射大部分热量,吸收少部分热量,最后只有很少的热量穿透热反射材料到达复合材料整流罩内表面,从而达到隔热的目的。需要注意的是,热反射材料反射率会受涂料颜色的干扰,涂料颜色越深,热反射率越低。因此,热反射材料的涂料常常使用浅色或者白色。

由于真空中没有热量传递介质,不会发生需要依靠介质传递的热传导和热对流,因此其隔热效果最好。基于此,将真空泡与基体材料结合到一起可以获得热导率非常低并且质量更轻的隔热材料,即真空绝缘材料。但真空度对真空绝缘材料的性能起决定性作用。由于在加工过程中,真空泡很容易损坏,真空度会有所降低,材料的隔热性能也会降低,因此这也是应用真空绝缘材料的局限。

2.3 在整流罩内表面添加热防护涂层

在复合材料整流罩内表面添加热防护涂层也是一种热防护的有效方式,常用的是添加吸热式热防护涂层。

吸热式热防护涂层是由比热容大、热导率高的材料制作而成的,例如石墨、铍及其氧化物等。这种方式是通过涂层吸收热源辐射的大部分热量,并将其储存起来,从而降低整流罩内表面温度,以达到热防护的目的。这种方法操作非常简单,为了获得满意的隔热效果,可以增加涂层的厚度。但该方法也存在一定局限性:1) 当涂层吸热达到上限后,涂层就会失去防护作用,因此持续使用时间不能太长,否则会限制直升机的续航能力。2) 当增加涂层厚度后,虽然可以获得良好的隔热效果,但是其质量成本更高,即隔热效果的提升是以牺牲质量为代价的,而这种牺牲毕竟是有限的。

3 热防护技术的应用

要想确保直升机可以稳定、可靠地飞行,就必须在安全的温度范围内使用整流罩,这就不可避免地需要采用热防护技术。接下来,该文从发动机舱热量传递的基础理论出发,探索热防护技术在复合材料整流罩上的应用。

3.1 建立模型

为了有效应用热防护技术控制发动机舱的温度,保障直升机的飞行安全,必须对整个热量传递过程进行理论分析,明确发动机产生的热量传递到整流罩的基本过程及其传递形式,建立有效的分析模型。

直升机在飞行过程中,发动机燃烧燃料为其提供动力输出,产生大量热量,发动机舱温度会急剧升高。在直升机的总体布局设计中,通常会针对发动机舱温度过高的情况采取一些控制措施,例如设计滑油散热系统和灭火系统等。此外,在整流罩上布置冷却孔,会有一部分冷空气经冷却孔进入发动机舱。在不影响直升机总体性能和气动外形的基础上,设法增加发动机舱的冷空气流量,提升发动机舱内的热对流性能,可以有效解决发动机舱温度过高的问题,整流罩也不会因高温而引发一系列故障。

直升机在悬停的过程中,没有前飞的速度,发动机舱内的前方进气来流仅依靠旋翼下洗流,冷空气流量不足,无法有效进行热对流散热。同时,空气的热导率很低,跨介质的热量传导很少,因此,发动机舱内热量的主要传递形式是热辐射。而此时也是发动机舱温度最高时,来自发动机的热量源源不断地向整流罩辐射,使整流罩处在最恶劣的工作环境中。

发动机舱整流罩是蜂窝夹层结构,当热量辐射到整流罩内表面后,接下来的热量传递将在整流罩内部进行。由于整流罩内部存在温度梯度差,热量的主要传递形式是热传导。当热量传递到整流罩外表面时,整流罩外表面与外界大气环境中的冷空气相接触,并产生对流传热,热量的传递形式是热对流。

综上所述,发动机舱的热量传递过程主要是从发动机热源通过热辐射传递到整流罩的内表面,再通过热传导传递到整流罩外表面,最后通过热对流传递到周围的环境中。基于此,可建立发动机舱简要的热量传递模型,如图1所示。在建立传递模型的过程中,该文对热量传递过程进行了简化,因此图1中的热量传递模型更加保守。

图1 发动机舱简要的热量传递模型

在复合材料整流罩内部,其结构形式为复合材料外面板-蜂窝夹层-复合材料内面板的三明治结构,在整流罩内部也会有多次热传导,即内面板、蜂窝夹层以及外面板各自厚度方向的热传导,最后通过外表面与外界环境进行热对流,从而完成热量传递。整流罩的热量传递过程如图2所示。

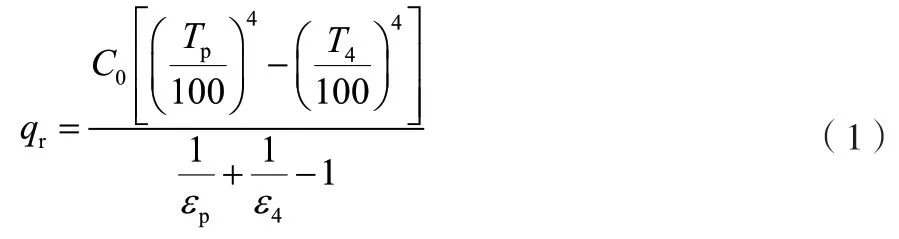

在分析发动机舱的热量传递过程后,可以计算得到发动机外表面到整流罩内表面的辐射热换量,如公式(1)所示。

式中:q为辐射热换量;C为温差换算常数;T为发动机表面温度;T为整流罩内面板的温度;ε为发动机的表面发射率;ε为整流罩内面板的表面发射率。

该文描述的整流罩内部的热传导过程,如公式(2)~公式(4)所示。

图2 整流罩的热量传递过程示意图

式中:q、q和q分别为单位时间内整流罩外面板、蜂窝夹层、整流罩内面板传递的热流量。

该文用公式(5)描述整流罩外表面与外界环境的热对流。

式中:h为整流罩外表面的表面传热系数;T为外界环境的温度;q为单位时间内整流罩外面板到外界环境传递的热流量。

当发动机舱的热量传递达到平衡时,如公式(6)所示。

3.2 应用分析

该文在分析发动机舱的热能传递过程后,构建了复合材料整流罩热量传递的数学模型,从而奠定了对整流罩采取热防护技术的理论基础。由第3.1节的分析可知,悬停工况下整流罩处在最严酷的工作环境中,为了有效地对整流罩进行热防护,需要结合理论分析模型对实际应用情况进行分析。

现假设发动机表面的温度为300 ℃,外界环境温度为25 ℃,根据公式(1)~公式(6)可以获得悬停状态下平衡时整流罩内部各区域的温度情况。值得注意的是,在推导上述数学模型的过程中,需要对热量传递过程进行简化处理。当实际使用时,往往需要结合已知条件、直升机实际的飞行工况和整流罩的实际使用情况对模型进行修正,获得更精确的数学模型,以便更有针对性地应用热防护技术。

在实际飞行过程中,常常是在复合材料整流罩内表面覆盖一层隔热垫进行热防护,这就需要根据发动机舱温度的实际分布情况选择合适(种类和规格)的隔热垫,将整流罩内表面的温度控制在安全范围内,从而保证直升机的飞行性能。

4 展望

热防护技术作为直升机技术的重要组成部分,主要是采用先进的材料将发动机舱复合材料整流罩与高温气体物理隔离,以保护整流罩免受发动机舱高温气体的影响。但在复合材料整流罩上应用热防护技术需要考虑以下3个方面的问题:1) 质量方面。当前直升机对轻量化的要求不断提高,单一形式的热防护材料质量成本过高,可以考虑将各种材料的优点结合起来,扬长避短,研制出更轻便、热防护性能更好的新材料。2) 维护性方面。在整流罩上应用热防护技术时,产品应该便于拆卸、安装以及日常维护,并可长时间重复使用,这样不仅节约成本,还提升了直升机的维护性。3) 将热防护技术与复合材料整流罩的设计相结合,即在整流罩设计过程中,将热防护技术应用到内面板中或者设计合适的结构形式,将热防护技术应用其中,让整流罩自带热防护功能。

5 结语

该文从直升机发动机舱复合材料整流罩难以适应高温工作环境的问题入手,在分析整流罩功能、结构形式的基础上阐述了热防护技术的相关内容,研究了从发动机舱到外界环境的热能传递过程,构建了整流罩热能传递的数学模型,并对其应用场景进行了说明,最后对热防护技术的发展趋势进行了展望。但在实际应用热防护技术时,不仅需要明确整个热能传递过程,还需要了解整流罩的使用情况,对比各种热防护技术的优缺点,这样才能高效应用热防护技术来保护复合材料整流罩、保护直升机。