110 kV 交联电缆超短试验终端技术研发及应用

王华荣, 陈龙啸

(江苏安靠智能输电工程科技股份有限公司,溧阳 213300)

0 引言

在输配电领域中,交联聚乙烯电力电缆相较于架空线而言,具有占地面积小、运行维护费用低、可靠性高等优点。 随着用电负荷及大陆与岛屿电力互联网的发展需求的增加,交流电缆的研究与应用迅速发展。 在交流电缆的设计研究和出厂检测过程中,需要对交流电缆进行相关的电压试验,试验前电缆的两端头需要进行电场均匀化处理。

本工作主要对110 kV 交联电缆试验装置结构进行研究,将110 kV 交流电缆外屏蔽断口场强均化原理[1-2]和高压外绝缘设计理论[3]相结合,设计一种110 kV 交联电缆超短试验终端,对试验终端整体结构仿真计算,并结合高压试验进行论证。 通过仿真计算和高压试验确认试验终端的可行性。

1 研究简介

1.1 技术背景

目前,国内外绝大部分电缆厂家在高压交流电缆试验时采用去离子水的水终端。 现有的交流电缆试验水终端,存在以下问题:交流电缆试验用水终端价格昂贵、结构复杂、需要配备额外的去离子水处理装置;交流电缆试验用水终端试验组装、拆卸耗时长,每次试验需要浪费较长的电缆。

除现有交流电缆试验问题外,很多交流电缆和气体绝缘封闭开关(GIS)终端、变压器终端在竣工试验时,GIS 开关或变压器侧无试验套管,电缆和终端无法加压试验,需要一种高压试验终端。

1.2 技术优势

110 kV 交联电缆超短试验终端与高压交流电缆采用的传统水终端相比较,其优势在于:

(1) 110 kV 交联电缆超短试验终端结构简单,安装方便;

(2) 110 kV 交联电缆超短试验终端不使用绝缘油,绝缘介质不可燃,不存在安全隐患;

(3) 110 kV 交联电缆超短试验终端不存在污染试验场地的问题。 试验终端绝缘介质永久密封在装置中,试验组装、拆卸耗时短,操作过程中不存在污染试验场地的问题;

(4) 110 kV 交联电缆超短试验终端所需试验电缆两端预处理长度短,节省试验样品;

(5) 通过绝缘筒升降装置并辅助可伸缩绝缘支撑杆,调整绝缘筒上端的均压罩对地高度,从而实现不同电压等级对地安全距离的调节。

同时,110 kV 交联电缆超短试验终端运用在高压交流电缆系统竣工试验中,可以有效解决受空间限制或无出线套管的高压交流电缆系统试验问题,已用于多家电缆厂的高压交流电缆出厂试验中。

1.3 技术成果

通过本项目的实施,对于电缆厂家而言,每一盘成品电缆可以节省2~3 m 试验电缆,同时试验效率得到提高。

对于电网公司而言,由于110 kV 交联电缆超短试验终端可重复使用,当遇到受空间限制或无出线套管的高压交流电缆系统试验时,本项目的实施可节省试验套管,确保试验顺利进行。

2 理论和实践依据

2.1 技术原理

通过应力锥、环氧套管和绝缘筒的配合,内部填充绝缘介质,均化电缆高压交流试验时半导电外屏断口处的电场强度,可提高交流电缆试验的电压裕度,且便于试验重复组装。

通过绝缘筒升降装置并辅助可伸缩绝缘支撑杆,调整绝缘筒上端的均压罩对地高度,从而实现不同电压等级对地安全距离的调节。

2.2 实践依据

110 kV 交联电缆超短试验终端可用于高压交流电缆系统试验,通过工频耐压和局部放电试验,检测产品的电气性能。

2.3 技术研究的关键点

(1) 电气性能设计。 研究设计应力锥和环氧套管的界面可靠配合[4-6]、绝缘筒和中心导体屏蔽的绝缘距离、绝缘筒高压端对地绝缘距离,及中心导体屏蔽和中心导体的距离、高度设计。

(2) 机械性能设计。 本试验终端加压端安装绝缘筒,需要根据整体结构的重心设计可靠的支架或气罐,保证终端在移动过程中的稳定性和安全性。

(3) 密封性能设计。 考虑到电缆厂家或供电公司在使用110 kV 交联电缆超短试验终端时不需要现场抽真空和充SF6气体,本试验终端需要保证长期密封。

(4) 操作便利性设计。 本试验终端需要满足现场空间受限的使用环境,尽可能小型化,保证安装和拆卸简单、快速。

3 结构设计和仿真分析

3.1 结构设计

试验终端结合110 kV 交流电缆外屏蔽断口场强均化原理和高压外绝缘设计理论,内部填充SF6气体,均化试验电缆高压交流试验时半导电外屏断口处电场,试验终端高压端和堵头端结构简图分别见图1、图2。

图1 试验终端高压端结构图

图2 试验终端堵头端结构图

试验终端高压端中心导体与导体屏蔽设计方式为按允许冲击场强E1值确定中心导体外径r1的范围,同轴圆柱形电场中心导体表面场强为

式中:Uth为雷电冲击耐受电压,kV;r1为中心导体半径,mm;r2为外壳半径,mm。

当ln(r2/r1)=1,即r2/r1=e 时,E为最小值,耐受电压最高。

当ln(r2/r1)=1 时,式(1)可简化为

式中:r1为中心导体半径,mm;Uth为雷电冲击耐受电压,kV;E1为某种SF6气压时导体表面允许的雷电冲击场强,kV·mm-1。

本试验终端设计中心导体半径r1为27.5 mm,雷电冲击耐受电压Uth为550 kV,计算可得,中心导体表面场强为20 (kV·mm-1)。 本试验终端试验时,气罐内充0.45 MPa 的SF6气体,查《SF6高压电器设计》中不同SF6气压时光洁导体场强设计基准值可知,当SF6气体设计压力为0.4 MPa 时,对应的E1为24 (kV·mm-1)。 由此可得,本试验终端高压端中心导体与导体屏蔽设计满足标准要求且仍留有一定的安全裕度。

3.2 仿真计算

110 kV 交联电缆超短试验终端用于高压交流电缆系统试验,将110 kV 交流电缆外屏蔽断口场强均化原理和高压外绝缘设计理论相结合,由中心导体连接进行加压试验。 研究设计电缆绝缘和应力锥表面切向场强Ea、应力锥与环氧套管界面切向场强Eb、环氧套管外表面切向场强Ec等关键部位场强。相关电场仿真云图和界面切向场强数值分布见图3~图6。

图3 U0 电压下试验终端电场分布图

图4 U0 电压下电缆绝缘与应力锥界面切向电场分图

图5 U0 电压下应力锥与环氧套管界面切向电场分图

图6 U0 电压下环氧套管外表面切向电场分布图

由图3~图6 可知,试验终端整体电位分布均匀,电场强度满足设计要求。

3.3 产品安装

将设计并加工完成的零部件(如110 kV 交流电缆外屏蔽断口场强均化装置、高压绝缘套管、连接金具、高压屏蔽、中心导体、试验气罐、真空压力表、试验小车等)进行组装,安装完成后试验气罐内部充0.45 MPa 的SF6气体。

4 产品试验和结论

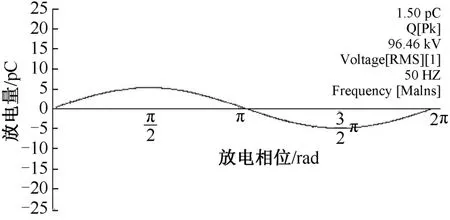

试验终端加压端和试验终端堵头端通过110 kV交流电缆连接,按GB/T 11017.1—2014《额定电压110 kV(Um=126 kV)交联聚乙烯绝缘电力电缆及其附件第1 部分:试验方法和要求》[7]进行试验,试验终端在不同试验电压下的放电图谱见图7 ~图9,局部放电情况见表1。

表1 试验终端在不同试验电压下局部放电情况

图7 试验终端在1.5 U0 试验电压(96 kV)下局部放电情况

图8 试验终端在2.5U0 试验电压(160 kV)下局部放电情况

图9 试验终端在200 kV 试验电压下局部放电情况

由表1 数据可知,试验背景局放约1.5 pC,试验电压先升至112 kV(1.75U0)并保持10 s,然后慢慢降到96 kV(1.5U0),在此电压下,试验终端无局部放电。 继续升压至160 kV(2.5U0),耐压30 min,试验通过,在此电压下,试验终端无明显局部放电。 继续升压至200 kV,耐压30 min,试验通过,在此电压下,试验终端无明显局部放电。

本工作通过与高压电缆传统水终端比较,设计一种新型的干式试验终端,将110 kV 交流电缆外屏蔽断口场强均化原理和高压外绝缘设计理论相结合,将试验终端安装在试验气罐内密封,完成整体绝缘性能的实现。

通过加压端中心导体与导体屏蔽设计的理论计算和电场仿真模拟,试验终端整体电位分布均匀,电场强度满足设计要求。

通过高压试验,对试验终端的整体电气性能进行检测,试验终端加压端和堵头端均满足GB/T 11017.1—2014 额定电压110 kV(Um=126 kV)交联聚乙烯绝缘电力电缆及其附件第1 部分标准要求。

与传统水终端相比较,本工作中的试验终端安装方便,节省了试验电缆,达到了预期使用要求;另外,该试验终端结构小巧,性能可靠,将来可运用在电网公司高压交流电缆系统竣工试验中,将有效解决受空间限制或无出线套管的高压交流电缆系统试验问题。

5 结束语

近年来,高压交流电缆的使用量逐渐增加,对高压交流电缆的设计研究和出厂检验也越来越频繁。如何提高试验效率,节约试验成本,成为电缆厂家迫切需要解决的问题。 同时,很多交流电缆和GIS 终端、变压器终端在竣工试验时,GIS 开关或变压器侧无试验套管,电缆和终端无法加压试验。 本工作主要对110 kV 交联电缆超短试验终端结构研究,设计一种干式试验终端,对试验终端整体结构仿真计算,并结合高压试验进行论证。 通过仿真计算和高压试验确认试验终端的可行性,提供一种新型的试验方法供大家参考。