B1 级和B2ca级无卤低烟阻燃电缆热释放试验探讨

刘松东, 陆枝才, 李云欢

(1.惠州市金龙羽电缆实业发展有限公司,惠州 516100; 2.金龙羽集团股份有限公司, 深圳 51800)

0 引言

随着我国经济的高速发展,科学技术水平的不断提高,人们对环境安全的要求越来越高,建筑防火的理念已经被消防和建设部门广泛接受,无卤低烟阻燃电缆也已经被应用于各种场合。 目前,在人员密集的机场、地铁、重点场所的设计与建设中,逐步要求使用燃烧等级达到B1级的阻燃电缆。 在B1级阻燃电缆中450/750 V 及以下B1级阻燃电缆的占比颇大,但450/750 V 及以下B1级阻燃电缆结构单一,其结构是在导体上挤包一层绝缘材料,因此实施阻燃的难度极大,对绝缘材料的要求极为严格,既要求绝缘材料具有优良的电气性能、机械性能和物理性能,还要求具有良好的阻燃性能。 鉴于此,很多电线电缆制造企业都在努力攻克这一技术难题。 本工作从试样安装对试验结果的影响进行分析,对比结果可使广大企业在此类产品开发过程中少走弯路,同时提出现行国家标准GB 31247—2014《电缆及光缆燃烧性能分级》修订的必要性,有助于解决此类线缆的国际贸易争端。

1 试验部分

1.1 试验方法[1-5]

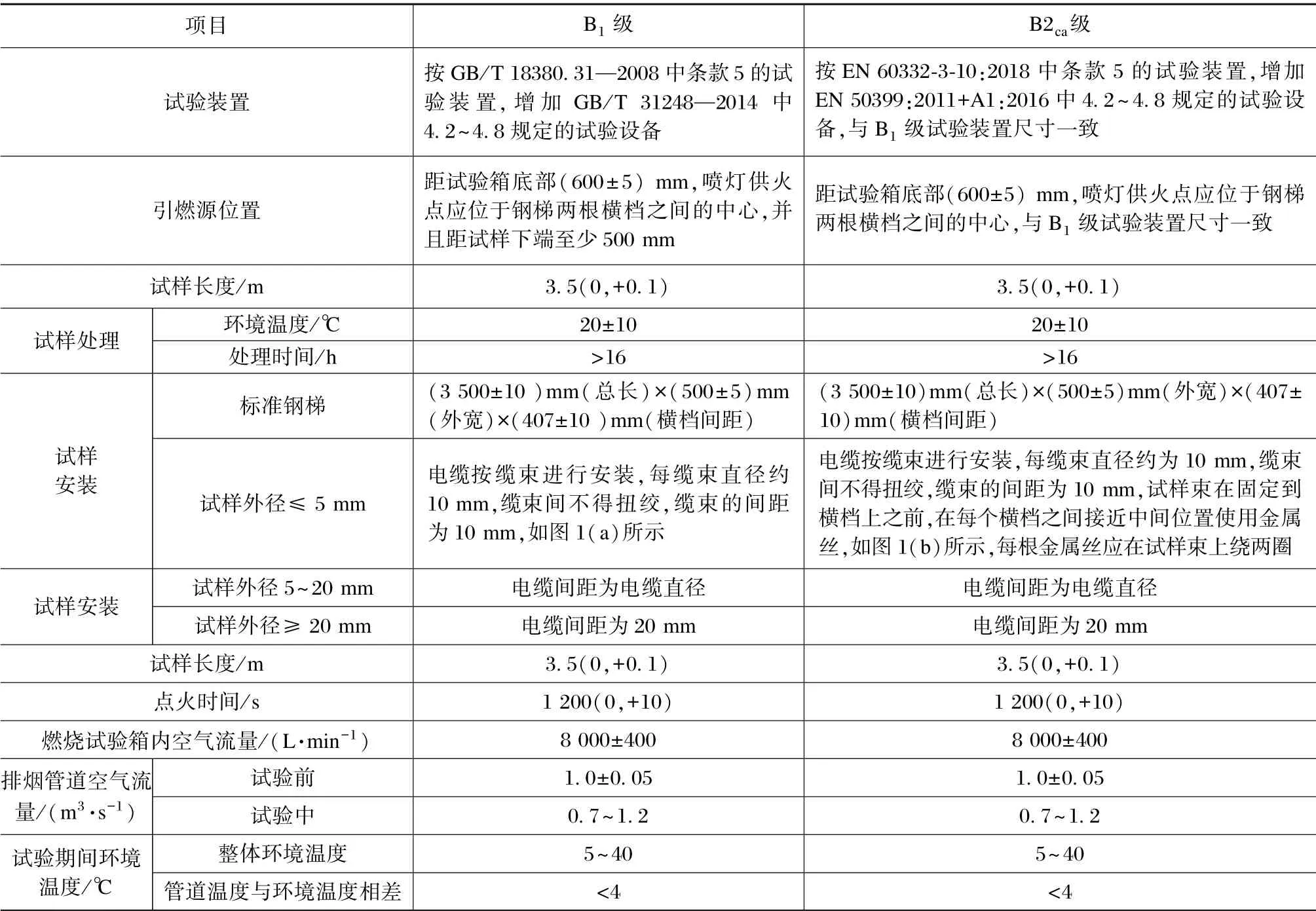

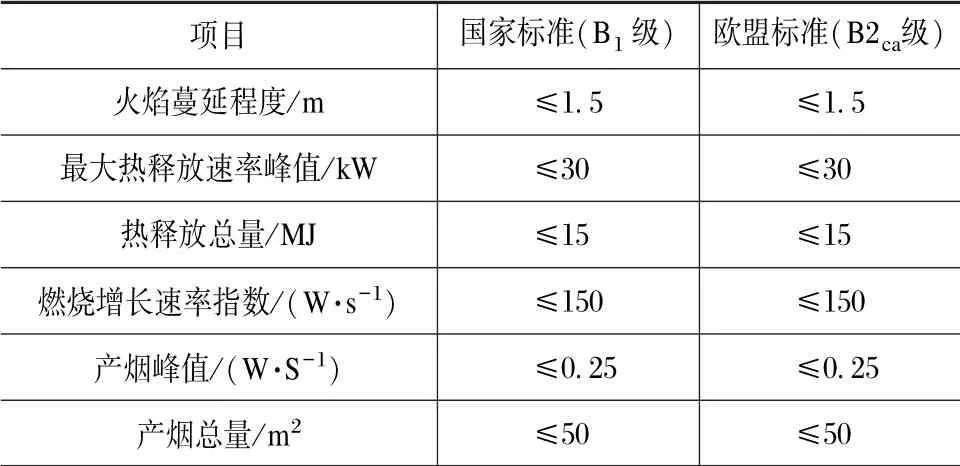

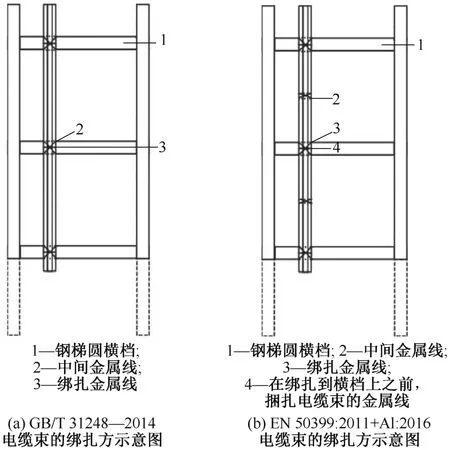

现行国家标准GB 31247—2014 燃烧性能分级方法采用GB 31248—2014 的试验方法,EN 50575和EN 13501-6 欧盟的燃烧性能分级采用EN 50399:2011+A1:2016(注:EN 50399:2011+A1:2016 为欧洲电工标准化委员会CENELEC 在2016年6 月颁布的修改件),其中国家标准的B1级类似于欧盟标准的B2ca级。 通过GB 31248—2014 和EN 50399:2011+A1:2016 试验燃烧装置与试验方法对比见表1,B1级与B2ca级判据对比见表2,发现两个标准中针对小于或等于5 mm 直径电缆的试样安装方式略有差异:B1级无要求在横档中间用金属丝在试样束上绕两圈,而B2ca级按要求在横档中间用金属丝在试样束上绕两圈。 试验以3 个厂家的材料:普通硅烷交联聚烯烃绝缘1 组、辐照交联耐热125 ℃聚烯烃绝缘2 组分别按B1级(试验方法GB/T 31248—2014)与B2ca级(试验方法EN 50399:2011+A1:2016)进行试验,用火焰蔓延、热释放总量、热释放速率和产烟特性试验结果进行对比,验证两个标准安装方法之间的差异对试验结果的影响。

表1 国家标准与欧盟标准试验燃烧装置与试验方法对比

表2 国家标准(B1)与欧盟标准(B2ca)判据对比

每束电缆的试样根数n按式(1)计算得出:

式中:dc为电缆的直径(保留小数点后一位),mm;int 为对结果取整的函数(即整数值)。

根据标准[3],直径小于或等于5 mm 的电缆,缆束数量为15,试样的总根数(N)由式(2)计算得出:

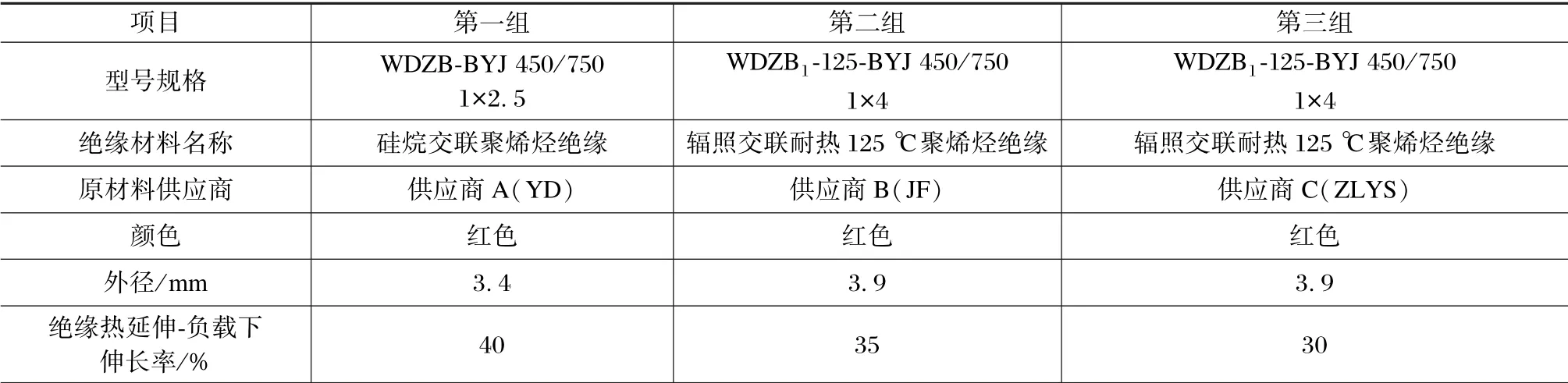

1.2 试验材料

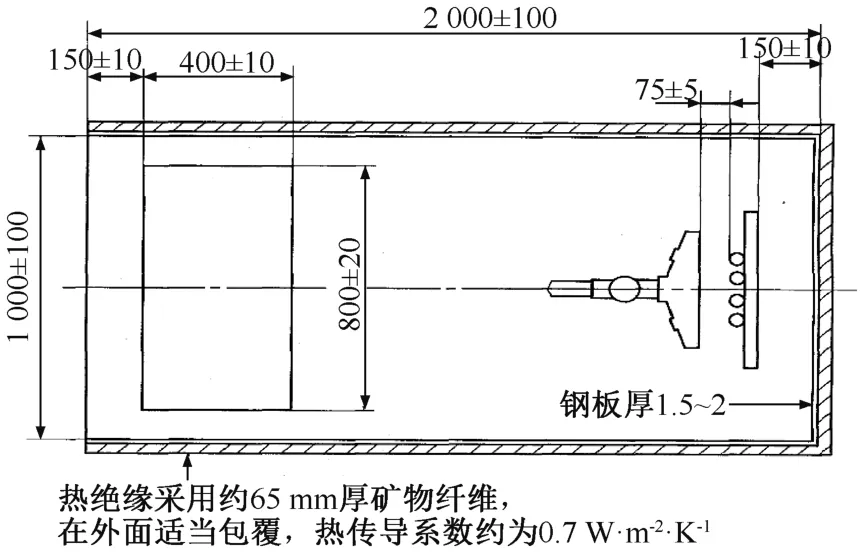

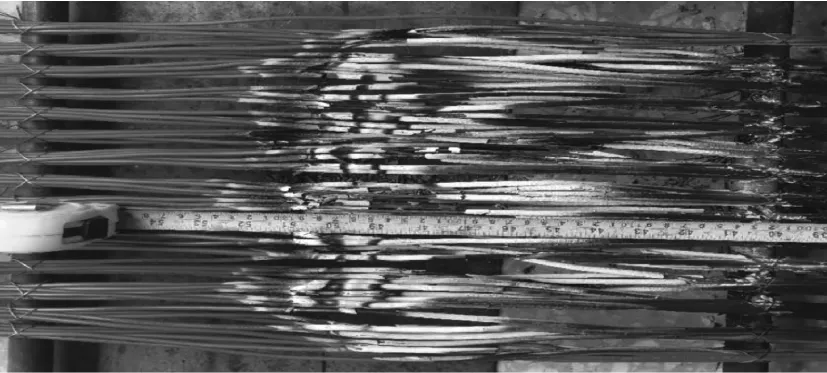

电缆束的绑扎方式见图1,试样的信息见表3。

表3 试样信息

图1 电缆束的绑扎方式示意图

2 结果与讨论

按照第一部分方案,对第一组、第二组和第三组的试样按照国家标准(B1级)和欧盟标准(B2ca级)进行试验,试验结果见表4。

表4 试验结果对比

由表4 结果可以得出以下结论:

(1)第一组硅烷交联无卤低烟阻燃电缆分别按B1级 与B2ca级 的 绑 扎 方 式 进 行 试 验: GB/T 18380.31—2008 中喷灯平面与试样位置距离见图2。

图2 GB/T 18380.31—2008 中喷灯平面与试样水平位置距离

B1级与B2ca级燃烧试验后样品结壳性较好,两种方式的试验结果数据相差较大:B1级火焰蔓延测值(即炭化高度)为3.0 m;B2ca级火焰蔓延测值为2.0 m。

GB/T 18380.31—2008 中喷灯中心线与试样水平位置距离见图3。

图3 GB/T 18380.31—2008 中喷灯中心线与试样水平位置距离

B2ca级试验最大热释放速率峰值为33 kW 比B1级试验结果106 kW 低2 倍。 B1级比B2ca级的产烟总量等全系列试验结果均高。

(2)第二、第三组B1级和B2ca级无卤低烟阻燃电缆分别按B1级与B2ca级的绑扎方式试验,材料采用是B1级专用绝缘料,燃烧试验后样品比第一组的试验后状态结壳性好且滴落物少。 第一组、第二组在无金属丝绑扎和有金属丝绑扎试验前后的结果见图4~图11,第三组的结果忽略。

B1级火焰蔓延测值:第二组为1.3 m、第三组为1.0 m;

B2ca级火焰蔓延测值:第三组为0.7 m、第三组为0.6 m。

第二、第三组试验结果中最大热释放峰值的结果均低1 倍数值,产烟总量、产烟峰值、火焰蔓延在两个试验方法中也有明显差距。

(3)B1级与B2ca级的绑扎方式下线芯燃烧状态的差异:GB/T 31248—2014 与EN 50399:2011+A1:2016 标准中均表明对小于或等于5 mm 的电缆,样品由许多直径大约为10 mm 电缆束组成。 根据式(1)和式(2),第一组120 根计算为每束8 根,第二、第三组均为90 根计算为每束6 根,根数6 根或8 根形成直径10 mm 的等效圆,在实际绑扎中无法形成紧致的圆形。

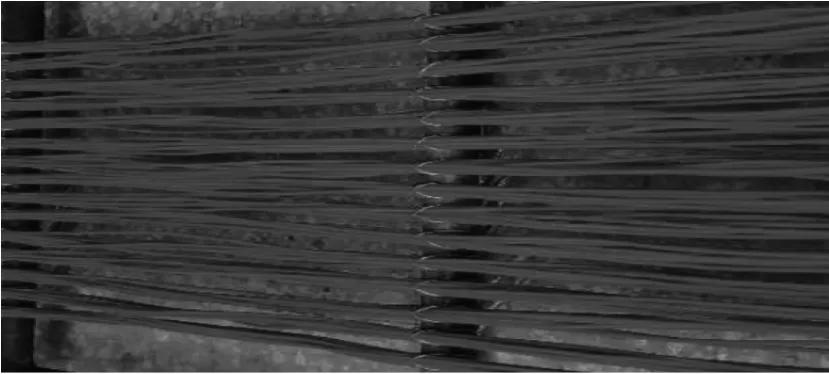

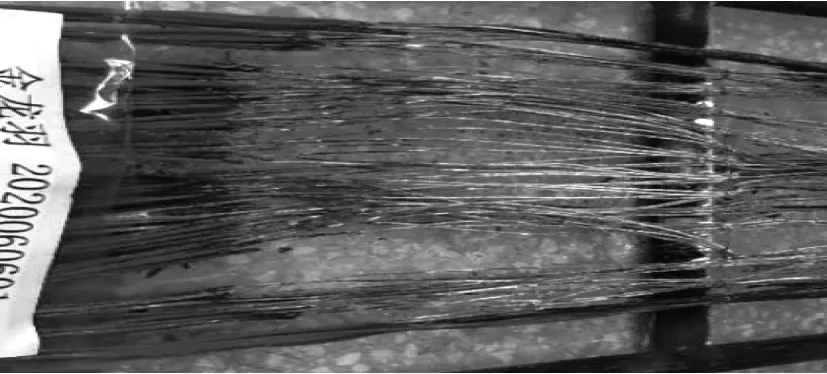

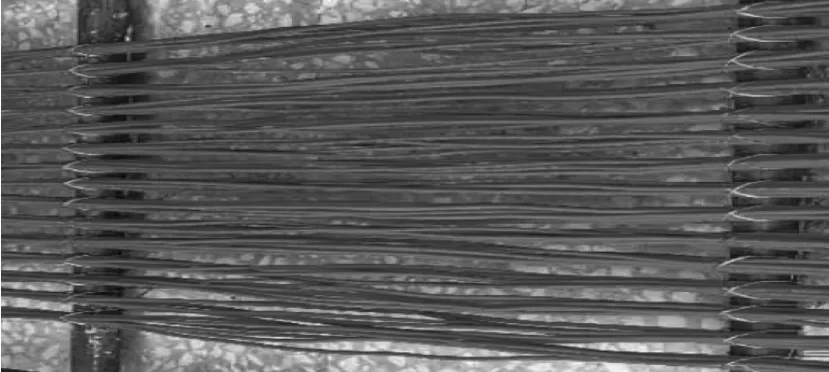

从结果与讨论(2)中可知,3 组电缆均以B1级方式绑扎,试验中试样受火点为喷灯中心线水平距离为(75±5) mm(图2)/距箱底面垂直距离600±5 mm处(图3)。 各组试验前及试验后图片见图4 ~图11。 从试验前的实物图(图4、图8)可以看出,单根硬导体结构电缆在绑扎在试验标准梯时,电缆束不扭绞因线材偏硬无法像标准的图纸中完全呈直线相互不交叉、非常紧密的并行,特别是在横档中间会有存在较大间隙。 在试验受火部分因为线束不紧致,每根均在20.5 kW 的喷灯火焰中得到充分燃烧,剧烈燃烧行为在短时间内很容易产生烟囱效应(图5、图9),致使热释放速率、产烟速率及峰值因燃烧状态的影响超过标准,以第一组硅烷交联无卤低烟试样尤为明显,第二组与第三组测两种试验方法结果均为合格,但是B2ca级因为缆束间电缆较为紧密(图6、图10),试样点受火点同时也与试验标准梯横档间的金属丝绑扎位置一致,在试验中因有金属丝绑扎束缚,避免了燃烧过程中的线芯膨胀散开使缆束间的绝缘材料充分燃烧(图7、图11),B2ca级试验结果优于现行B1级标准。

图4 第一组无金属丝绑扎试验前图片

图5 第一组无金属丝绑扎试验后图片

图6 第一组有金属丝绑扎试验前图片

图7 第一组有金属丝绑扎试验后图片

图8 第二组无金属丝绑扎试验前图片

图9 第二组无金属丝绑扎试验后图片

图10 第二组有金属丝绑扎试验前图片

图11 第二组有金属丝绑扎试验后图片

(4)硅烷交联与辐照交联在同一试验条件下,试验结果的差异:第一组硅烷交联无卤低烟阻燃电缆以满足成束阻燃性能为主,按可燃物体积区分阻燃级别,在标准规定的条件下:炭化高度不大于2.5 m为判定指标,对热释放和产烟特性不做量化定性要求,此次对比试验中,两个燃烧后试样都基本完整,体现了绝缘材料可以燃烧成炭、结壳。 B2ca级因为电缆绑扎方式差异,最大热释放量、火焰蔓延程度较B1级优良,非常接近合格指标。

第二组、第三组以满足B1级阻燃性能为主,试样以电缆外径来确实安装方式,主要以热释放、产烟特性、滴落物等指标作量化要求,在试验过程中因材料特性原因最大热释放速率、热释放总量、产烟特性得到很好控制,其对应在燃烧过程中的产烟峰值、产烟总量、燃烧增长指数、火焰蔓延程度等指标均能有较好的水平。 同样B2ca级因为电缆绑扎方式差异,试验结果比B1级优良。

材料具备优异的阻燃性能,但是试验中仅仅多了一道绑扎的细微差异,在3 组试验结果的数据均呈现倍数级别的区别。 对比试验中可以得出,在阻燃体系中对材料的热释放速率等关键指标进行优化,在特定条件下,火焰蔓延程度可以得到较好地控制,同时对可燃物体积区分类别与炭化高度定性的成束阻燃性能的也具有方向性的指导意义。

3 结束语

试验时要严格按照标准执行并充分理解标准要求,通过对比试验中不难发现,试样排列密实程度对试验结果影响很大,减少人为操作影响至关重要,同时对产品试验结果与样品解剖分析同步进行是制造业厂家必不可少的步骤。

现行标准对于GB/T 31248—2014 中6.4 条(c)中对于小于或等于5 mm 电缆束的定义与标准颁布时修改采用的EN 50399:2011 一致,但是欧洲电工标准化委员会CENELEC 在2016 年6 月对标准进行了修订,新颁布的EN 50399:2011+A1:2016对此条有新定义,从某种程度上完善了标准,减少了因为过于抽象的概念造成试验操作困难,从而影响试验结果。 为了此类产品开发过程中少走弯路,同时有助于解决该类产品的国际贸易争端,建议现行国家标准应及时修订或提出修订文件。