特厚顶煤大断面回采巷道掘支技术优化

李鹏飞

(晋能控股煤业集团塔山煤矿,山西 大同 037000)

晋能控股煤业集团塔山煤矿主采石炭系3-5#煤层,5119 回风巷顶煤垂直裂隙发育,掘进中时有漏、冒现象发生。同时,由于巷道施工设计断面大,导致顶板下沉量大、掘支耗时长、成巷效率低,对矿井正常采掘接替和安全高效生产造成严重影响。因此在保证5119 巷整体稳定性的前提下,需对巷道设计和支护方案进行优化。国内学者在特厚顶煤巷道支护上的研究主要集中在围岩变形控制[1]和支护技术[2-3]上。在特厚顶煤破碎[4-5]及过断层群[6]等复杂条件下巷道快速掘支技术和理论都有非常丰富的研究,提出了许多新型支护方案,取得良好的现场应用效果。基于研究,结合5119 回风巷特有地质条件和现有掘进设备和支护手段,对塔山矿特厚顶煤回采巷道支护难、顶板下层量大、掘进速度慢的问题进行研究。

1 概况

塔山煤矿8119 工作面主采石炭系3-5#煤层,5119 巷为8119 工作面回风巷,底板平均埋深580 m,煤层平均厚度为18.7 m,普氏系数f=3.5,倾角1°~3°。受地质构造影响,顶煤垂直节理和斜节理非常发育,煤层伪顶为0.2 m 的炭质泥岩,直接顶为9.2 m 的砂质泥岩,直接底为2.1 m 的高岭岩,基本底为22.5 m 的细砂岩。

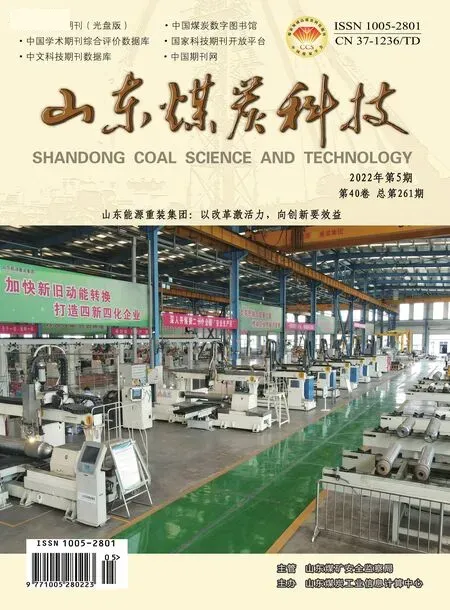

5119 回风巷道原设计断面为直角矩形,宽度为5.40 m,高度为3.65 m。顶锚杆采用Φ22 mm、L2500 mm 左旋无纵筋螺纹钢,锚杆锚固长度为1.4 m。排间距900/1800 mm×900 mm。两帮采用规格为Φ20 mm、L2000 mm 左旋无纵筋螺纹钢锚杆,锚固长度0.9 m,排间距900 mm×900 mm;顶锚索采用Φ17.8 mm、L8300 mm 锚索,采用端头锚固,锚固长度1.78 m。巷道断面如图1。

图1 5119 回风巷原支护示意图(mm)

2 原支护方案围岩稳定性分析

2.1 巷道位移量观测

为了掌握5119 巷顶板支护质量,巷道内利用十字布点法布置两个表面位移观测站,收集巷道顶板离层仪数据,分析离层量变化情况。如图2 所示,表面位移观测表明,巷道支护完成后两帮围岩移动变形要先于顶板达到稳定,顶底板围岩变形速率要快于两帮,最终,顶底板相对移近距离为57 mm,两帮相对移近量为72 mm。

图2 巷道围岩收敛图

如图3 所示,通过200 m 范围内相邻的4 个顶板离层仪观测数据进行统计分析,顶板离层量为18~31.6 mm。原巷道断面设计及使用的支护方式基本能够实现对煤巷两帮的支护,但对顶板离层控制较差。

图3 巷道顶底板离层情况

现场施工过程中,由于断面大,支护工序占用大量时间,巷道空顶区得不到及时支护,容易造成离层。因此巷道断面及支护布置方式需作出调整,减小巷道工程量和顶板离层量,提高支护强度。

2.2 原方案数值模拟

为进一步了解原支护方案不合理布置之处,对原方案进行数值模拟,分析巷道围岩破坏深度、应力分布特点,为优化设计方案提供基础。数值模拟岩体参数选取该巷道顶底板岩芯力学试验结果见表1。

表1 模型各岩层材料参数

2.3 巷道围岩稳定性分析

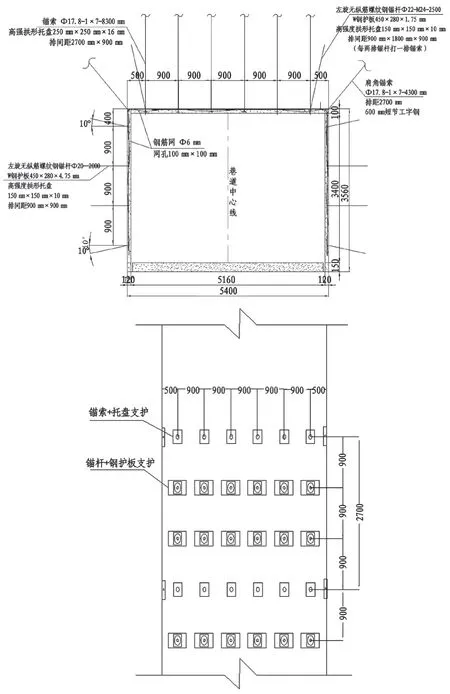

如图4 所示,顶板在锚杆、索施加的轴线应力作用下,破坏形式主要表现为剪切破坏,破坏深度为3.89 m,没有发生拉破坏。巷道两帮在帮锚杆支护作用下稳定后形成的拉应力破坏区域较小,巷道两帮集中表现为剪切破坏。从垂直位移云图可以看出,顶板最大下沉量为45.6 mm,位于顶板中部。通过数值模拟进一步说明原方案顶板锚杆锚索支护布置方式的不合理性。因此,应该调整巷道顶板中部锚杆、锚索支护强度及布置方式,减少顶板下沉量。

图4 原方案巷道围岩塑性区及垂向位移图

3 支护方案优化

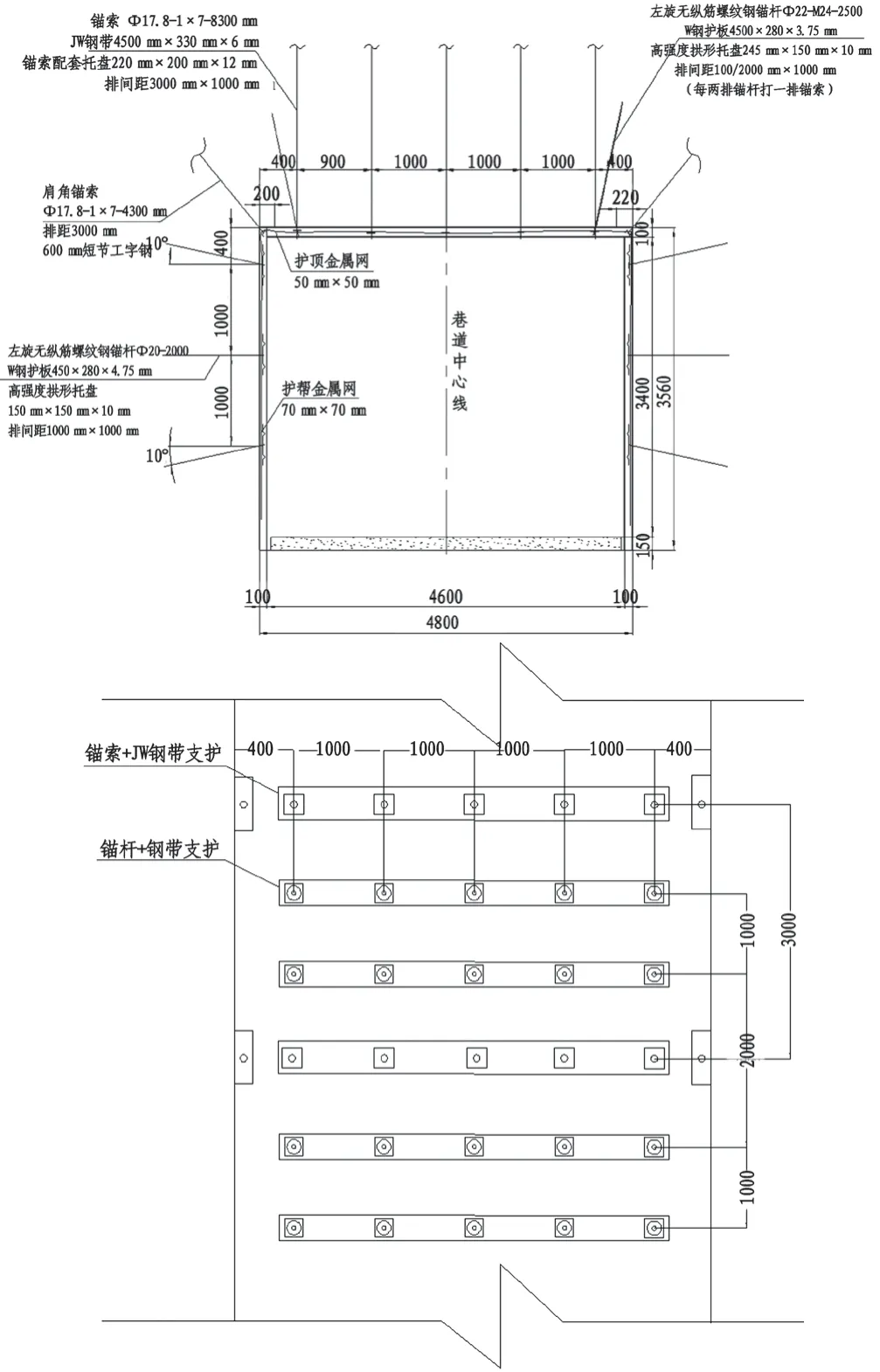

综合考虑经济成本和巷道质量,优化后的5119 回风巷支护方案如下:顶锚杆采用Φ22 mm、L2500 mm 左旋无纵筋螺纹钢锚杆,排间距1000/2000 mm×1000 mm,锚固长度1.4 m,配合五 眼W 钢 带,规 格 为4300 mm×280 mm×3.75 mm,托板采用245 mm×150 mm×10 mm 高强度拱型托板。两帮锚杆采用Φ20 mm、L2000 mm 左旋无纵筋螺纹钢锚杆,锚固长度0.9 m,排间距1000 mm×1000 mm,使用W 钢护板,规格为450 mm×280 mm×4.75 mm,托板采用150 mm×150 mm×10 mm 高强度拱型托板。顶锚索采用Φ17.8 mm、L8300 mm 锚索,锚固长度1.78 m,排间距3000 mm×1000 mm,配合五眼JW 钢带,规格为4500 mm×330 mm×6 mm,托盘采用规格为220 mm×200 mm×12 mm 的高强度异形托盘。巷道两侧腮部打Φ17.8 mm、L4300 mm 的锚索,排距为3000 mm,托梁采用长600 mm 的11#矿用工字钢,支护断面示意图如图5。

图5 5119 回风巷优化支护断面示意图(mm)

4 现场实测分析

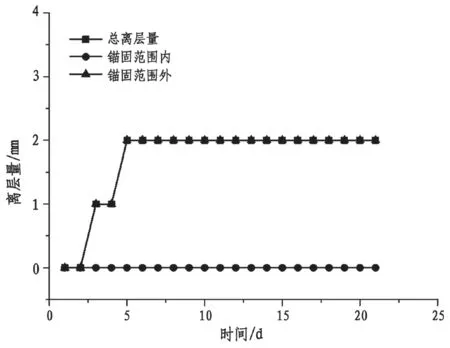

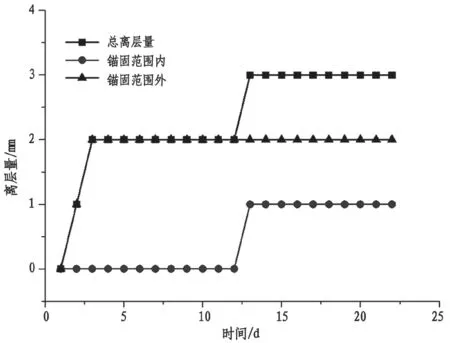

为验证新方案的支护效果,在5119 回风巷新掘进段中沿巷道走向垂直顶板布置两个离层仪观测孔,间距80 m,安装顶板离层仪。离层仪浅基点布置在距顶板2.5 m 处,深基点布置在距顶板7 m 处。仪器自动记录巷道围岩离层值。

从不同测站顶板离层量折线图6、图7 可知,2#测站顶板最大离层总量也只有3 mm,考虑到围岩的膨胀变形,可以认为顶板没发生离层。从表面位移观测中知顶板下沉量也很小,但要比离层量大一些,这说明顶板下沉主要是上部岩体的总体沉降造成的,锚索支护范围内的围岩体整体性好,顶板围岩得到了良好的支护。

图6 1#测站顶板离层情况

图7 2#测站顶板离层情况

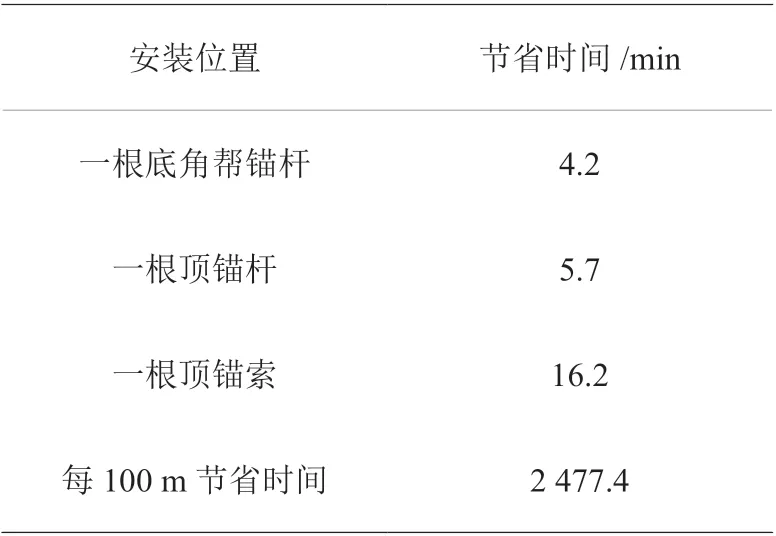

根据各工序时长测算统计,不同部位的锚杆、锚索安装时间见表2。对比优化方案与原方案,缩小断面宽度,顶板锚索每排少支护1 根,每100 m少支4 排,累计少支57 根锚索,节约时间932.4 min;顶板锚杆每排少支护1 根,每支护100 m 少支7 排,累计少支109 根锚杆,节约时间621.6 min。去除两帮底角锚杆,每100 m 累计少支护222根,节约时间923.4 min。采用新方案后月平均进尺321 m,原5119 回风巷平均月掘进尺201 m。现场测验表明新设计方案能够解决塔山矿顶煤节理发育、顶板下沉量大等问题,提高巷道掘进支护效率。

表2 优化方案与原方案支护时间分析

5 结论

(1)原支护方案顶板位移量为57 mm,两帮的位移量为72 mm,顶板变形速率要快于两帮,两帮先于顶板达到稳定;离层量为18~31.6 mm,顶板支护强度不够,离层量大。

(2)数值模拟表明原支护方案掘进速度慢、顶板支护强度不够的主要原因是巷道断面大,顶板中部锚索布置方式不合理,顶板锚杆支护密度较大。

(3)新方案月平均进尺321 m,每掘进100 m节约时长2 477.4 min,不仅能够达到支护强度还可降低顶板离层量,提高围岩整体性,达到良好支护效果。