熔渗法制备AgWC(30)触头材料

张 登,覃向忠,秦润庚

(桂林金格电工电子材料科技有限公司,广西桂林 541004)

引言

AgWC(30)触头材料具有高导电率、高硬度等优点,可以在大电流、高电压条件下工作,常用于塑壳式双电源开关及剩余电流保护断路器[1]。AgWC(30)触头材料中WC的质量占比为30%,体积占比为22%,因此,固相烧结法为常用的制备方法。由于采用固相烧结法生产,触头产品内部不可避免地存在孔隙。孔隙是一种缺陷,它既不导热,也不导电,破坏基体的连续完整,同时又是杂质的聚集处,孔隙的存在对AgWC(30)触头材料的各项性能均有不良影响。因此,缩小或消除触头材料的孔隙,提高产品的致密度,降低材料的电阻率,才能够有效提高产品的性能,确保产品质量的稳定。与固相烧结法相比,熔渗法更容易制备出高致密的、高导电性的触头材料。本研究采用熔渗法制备AgWC(30)触头材料,通过对WC粉预处理,制备出润湿性较好的骨架坯,经低温熔渗后得到AgWC(30)触头材料,并结合复压复烧工艺,使材料的性能进一步提升。

1 试验

1.1 试验方法

WC粉粒度的大小直接影响材料的性能及加工工艺。WC粉粒度小,材料具有较好的耐电弧侵蚀性能,但WC粉过细,成形性差,且容易造成颗粒聚集而形成闭孔;WC粉过粗,会降低材料的耐电弧侵蚀性能。本研究使用两种不同粒度的WC粉,一方面,细颗粒的WC粉能提供更多的固相颗粒以支撑起整个骨架;另一方面,粗颗粒的WC粉能降低熔渗难度,保证材料的致密性。

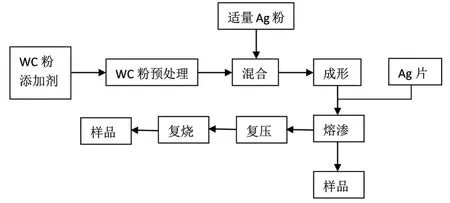

选用平均粒度分别为0.8 μm~0.9 μm和3.3 μm~3.7 μm的两种WC粉,按质量比为1∶1的比例并与少量添加剂混合,混合后的粉末在球磨机中湿磨12 h(球料质量比为4∶1),然后干燥、退火、过筛。再将Ag粉与预处理后的WC粉按质量比为60∶40的比例混合得到预制骨架所需的粉末,将混合粉末压制成规格为50 mm×10 mm×3 mm的骨架坯。采用低温熔渗的方式,熔渗温度控制在超过Ag熔点100℃以内,将骨架坯与Ag片于保护气氛中熔渗,制得AgWC(30)触头材料样品。同时,结合复压复烧结工艺,复烧是在与熔渗温度相同的条件下进行,制得AgWC(30)触头材料样品。具体工艺流程如图1所示。

图1 熔渗法制备AgWC(30)触头材料工艺流程

为了对比分析AgWC(30)触头材料的性能,使用相同的原材料,同样将两种平均粒度的WC粉按质量比为1:1的比例混合,采用固相烧结法制备了相同成分的样品,工艺流程为:WC粉、Ag粉混合→粉末还原→压制成型→烧结→复压→退火→样品。

1.2 检测

采用金相显微镜观察金相组织,采用排水法测量密度,采用双臂电桥检测电阻率,采用布氏硬度计检测硬度,采用扫描电镜进行EDS元素面扫描分析。

2 结果与分析

本研究中采用熔渗法制备的AgWC(30)触头材料样品如图2所示。从图2可见,样品表面平整,棱角分明,无扭曲、塌陷、鼓泡、堆银和变形等缺陷。

图2 熔渗法制备的AgWC(30)触头材料样品

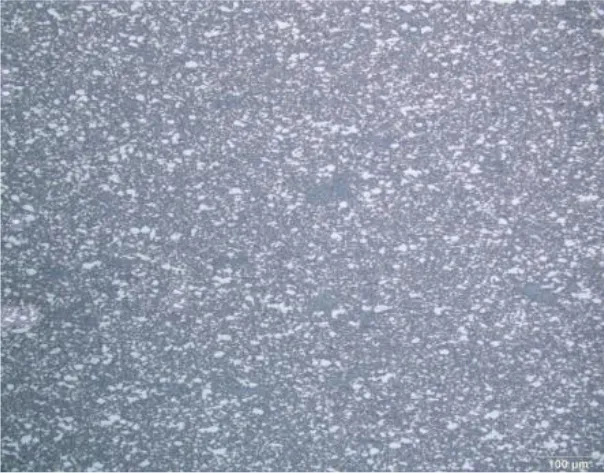

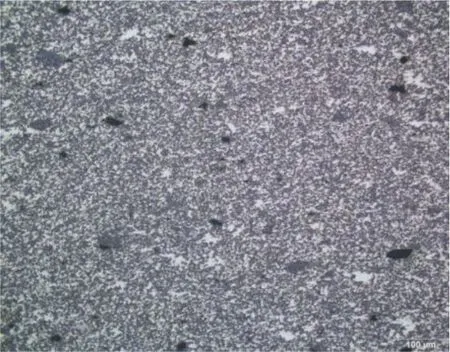

AgWC(30)触头材料的金相组织如图3~5所示。从图3可以看出,渗法制备的AgWC(30)触头材料金相组织均匀,但存在细小孔隙,产生原因可能是细颗粒WC粉出现团聚而在粉末处理过程中无法破碎分散,压制骨架坯时内部形成闭孔,熔渗时液态Ag无法进入其中。从图4可以看出,熔渗法结合复压复烧工艺制备的材料的金相组织明显改善,这是因为复压可使材料的体积略有缩小,复烧可使材料更加致密[2],少量的WC颗粒聚集所形成的闭孔会在一定程度被破坏、消除,从而使孔隙缩小或消除。从图5可以看出,采用固相烧结法制备的触头材料的金相组织不均匀,存在明显的Ag聚集和WC聚集,而且存在较多孔隙,这是采用这种工艺方法无法避免的组织缺陷。

图3 熔渗法制备的试样金相组织照片

图4 熔渗法结合复压复烧工艺制备的试样金相组织照片

图5 固相烧结法制备的试样金相组织照片

表1为AgWC(30)触头材料力学物理性能的检测结果。从表1可见,熔渗法制备的AgWC(30)触头材料相对密度较高、电阻率较低,这是因为熔渗温度是在Ag熔点以上,液态Ag在毛细管力的作用下填充多孔骨架中的孔隙,形成致密度较高的材料,提高材料的导电性能,因此材料的电阻率较低。采用熔渗法结合复压复烧工艺制备的材料性能更优,与单纯的熔渗法制备的材料相比,相对密度提高了0.76%,电阻率降低了2.9%,这是因为复压是弥补密度不足的主要工艺措施,对熔渗坯进行复压,在压力的作用下,材料内部的孔隙缩小或消除,复烧可使材料更加致密,从而进一步提高其致密度,材料获得较高的导电性能,因此进一步降低材料的电阻率。与此对比,固相烧结法制备的AgWC(30)触头材料组织疏松、相对密度较低,最终造成材料电阻率偏高。

表1 AgWC(30)触头材料力学物理性能

采用熔渗法制备的AgWC(30)触头材料,其性能与WC粉预处理、诱导Ag加入量以及熔渗温度有着密切的关系。

2.1 WC粉预处理的影响

熔渗法制备触头材料的关键之一是制备出润湿性好的骨架坯。由于Ag对WC的润湿角较大,润湿性不好,根据毛细管作用原理[3],润湿角越大,液态Ag通过熔渗进入骨架的难度就越大。为了降低润湿角,改善熔渗效果,通常在材料中加入少量添加剂来改善Ag对WC的润湿性。将WC粉与添加剂经混合、均匀化球磨、退火等工序预处理。图6为经预处理的WC粉末EDS元素面扫描结果,从图中可以看出,添加剂均匀分散在WC粉中。将粉末进行高温退火处理,使添加剂在WC粉表面进行扩散,利用添加剂对WC的粘结作用来改善WC粉的润湿性,并消除粉末在球磨过程中产生的加工应力。再与适量Ag粉混合,压制成型便得到润湿性较好的骨架坯。

图6 经预处理的WC粉EDS元素面扫描结果

2.2 诱导Ag加入量的影响

为了提高压坯的成形性能,通常的办法是加入成形剂,但是一旦成形剂脱除不干净而残留在骨架中,将会影响材料的电性能。本研究发现,通过提高诱导Ag的加入量,可以达到很好的成形效果,由此可以避免成形剂加入带来的副作用。但应合理控制Ag粉的加入量,Ag粉含量过高,容易使骨架内部形成闭孔,影响熔渗效果;含量过低,成形性差,不能保证压坯强度,易出现缺边掉角的现象。试验表明,当加入诱导Ag的质量分数为55%~65%时,粉末不但成形性好,而且熔渗效果较理想。

2.3 熔渗温度的影响

在烧结过程中产生液相超过50%(体积比)时就不能保证烧结体的形状和尺寸[3]。事实上,AgWC(30)触头材料熔渗过程中,液态Ag的含量(体积比)在78%,依然能保持原有的形状。液态Ag的液体粘度会随着温度的升高而降低,那么,液态Ag的“黏性”或者熔渗温度在熔渗过程中起着相当重要的作用。本研究选用低温熔渗,液态Ag有一定的“黏性”,对WC粉预处理,降低了Ag对WC的润湿角,有着较好的润湿性,液态Ag在毛细管力的作用下渗入到压坯的孔隙中“镀复”[4]在WC颗粒表面。WC颗粒的存在,又增加了Ag的“黏性”,这些WC颗粒构成一个个大小不等的毛细管,具有相当大的吸引液态Ag的毛细管力,以致于在低温熔渗下尚不足使液态Ag有足够的流动性从骨架中流出从而保持原有的形状。

3 结论

(1)熔渗法制备的AgWC(30)触头材料,液态Ag的“黏性”或者熔渗温度在熔渗过程中起着相当重要的作用。

(2)熔渗法制备的AgWC(30)触头材料致密度高,相对密度可达到98.58%,材料金相组织均匀,电阻率低;

(3)熔渗法结合复压复烧工艺制备的AgWC(30)触头材料性能更优,与熔渗法制备的材料相比,相对密度提高0.76%,电阻率降低2.9%。