AgSnO2In2O3内氧化工艺中添加剂Te在合金中存在状态及其合金丝材退火条件的探究

张顺乐,胡烈鹏,鲍再君

(宁波电工合金材料有限公司,浙江宁波 315040)

引言

AgCdO材料是AgMeO电接触材料系列中的典型代表,凭借其优异的耐电弧侵蚀性能、抗熔焊性能,在低压电器领域被誉为“万能触点材料”。但它在电弧作用下会分解出Cd蒸汽,对人和环境造成危害[1],因此人们开始了AgCdO替代材的探索。长期试验研究表明,AgSnO2类材料是目前最具潜力的环保型电接触材料。在Ag-Sn二元合金中,当Sn的质量分数≥6%时,会在内氧化前沿形成致密的氧化物薄膜从而阻碍内氧化[2],这导致以当时的技术AgSnO2不能像AgCdO那样采用常规内氧化工艺制备。直到20世纪70年代中期,日本中外电气株式会社研究发现通过添加In元素能够抑制氧化薄膜形成、促进内氧化[3],自此AgSnO2In2O3电接触材料在世界各国掀起了研究热潮。

经过近半个世纪的发展,AgSnO2In2O3材料被广泛应用于通用继电器、工业控制继电器以及车载继电器。在持续高频直流场合,AgSnO2In2O3材料会产生定向材料转移;在密封场合或浪涌电流较大的感性负载下,材料易熔着。为了改善AgSnO2In2O3电接触材料的电气性能,人们展开了添加剂的研究,日本田中贵金属株式会社率先将Te元素作为添加剂应用到AgSnO2In2O3材料中,TeO2的添加对AgSnO2In2O3材料抗直流转移性能及抗熔焊性能改善作用显著,随着田中贵金属专利的过期,各电接触材料制造厂对此技术展开了深入研究。

随着人们生活水平不断提高,物质需求日渐丰富,促使电器向微型化和负载多样化方向快速发展,再加上产业链对节银降本的持续需求,对电接触材料的电气性能要求越来越高。现阶段在低压电器领域,AgCdO材料几乎被替代,其中AgSnO2In2O3材料占比较大。制备AgSnO2In2O3材料添加TeO2添加剂已成为各电接触材料制造商公开的秘密,目前关于添加剂TeO2对材料性能改善机理的研究较多,但关于工艺层面的研究较少,本研究从工艺方面着手,对Te的添加进行了分析。

合金内氧化工艺制备含有TeO2添加剂的AgSnO2In2O3材料工艺一般流程如下:

原材料→熔炼→挤压→拉丝(退火)→内氧化→裁断→压块→挤压

Te元素是金属性最强的非金属,性脆。所以Ag-Sn-In-Te合金的塑形加工性能会比Ag-Sn-In合金差。本研究着重于对工艺流程中的合金拉丝、退火工序,从合金金相微观组织着手,对Te元素的存在状态及退火前后组织变化进行了研究,从而为实际生产工艺最优做理论指导。

1 试验

1.1 材料的制备

以 Ag(IC-Ag99.99,GB/T 4135—2016)、Sn(Sn99.99,GB/T 728—1998)、In(In99.993,YS/T 257—2009)、Te(Te9999,YS/T 222—2010)为原材料,按质量分数Ag:余量;Sn:6.0%;In:2.5%;Te:0.8%配料,再通过熔炼得到合金锭子,将锭子在分解氨的保护氛围下加热至720℃,然后挤压成φ4.8 mm的丝材,最后将合金丝材按φ4.8 mm→φ4.3 mm→φ4.0 mm的拉丝道次拉至φ4.0 mm线径,以此丝材为试验对象。

1.2 试验内容

做精拉态φ4.0 mm的合金丝材横纵断面镶嵌试样,经研磨抛光处理后,用腐蚀液(体积比NH3·H2O∶H2O2=1∶1,分析纯)对金相进行腐蚀。用奥林巴斯GX-51金相显微镜对横纵金相组织进行对比观察,用日本电子JSM-6510A电子扫描显微镜对微区进行高倍观察和成分分析,用Bruker D8 AdVance多晶X射线衍射仪对合金进行物相分析。

把φ4.0 mm的合金丝材分成6组,在分解氨氛围的退火炉中分别进行700℃,2 h;750℃,2 h;800℃,2 h/5 h以及850℃,5 h这样5组试验。将试验后的丝材做横纵断面镶嵌试样,经研磨抛光处理后,用腐蚀液腐蚀后观察金相变化。

2 结果与分析

2.1 精拉态丝材金相

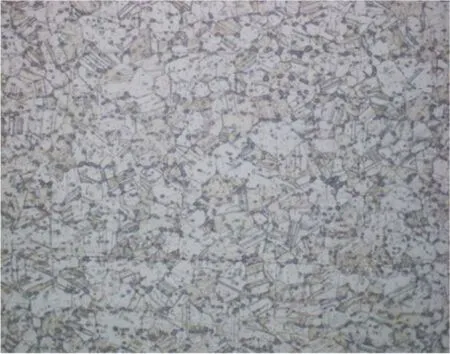

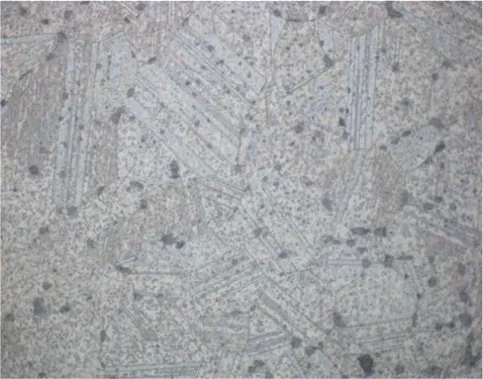

图1,2分别为精拉态合金腐蚀后横、纵断面金相组织。从图1可以看到合金经过挤压和精拉丝后晶粒细小,有黑色物质在横截面呈点状均匀分布;从图2可以看到黑色物质在纵截面上呈线状分布,说明黑色物质是以纤维状存在于合金中。为避免腐蚀层对测试的影响,将金相镶嵌试样腐蚀层处理后采用电镜能谱对合金组织进行高倍观察和成分分析,得到结果列于表1,电镜金相见图3,灰色位置电镜EDS能谱见图4,XRD能谱见图5。

图1 精拉态合金腐蚀后横断面金相

图3 电镜金相

图4 灰色位置电镜EDS能谱

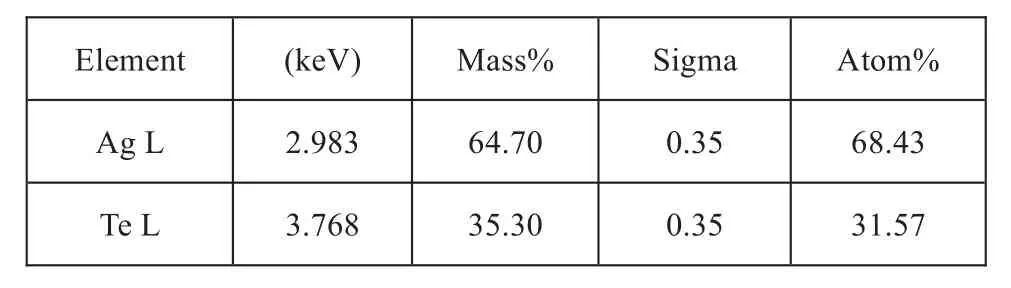

表1 黑色物质SEM能谱分析结果

从电镜结果看,腐蚀金相看到的黑色物质主要由Ag、Te两种元素组成。

图5谱线中可以看到,合金主要有两种物相Ag及AgSnIn固溶体(谱线中红线,因为Ag衍射峰对AgSnIn相有重叠,所以需采用分峰技术处理),说明Sn原子及In原子均已溶入到溶剂Ag单质的晶格中,整个合金保留了Ag单质的晶格结构,这是合金内氧化工艺制备AgSnO2In2O3的先决条件,在此不做赘述。但是在衍射谱线上没发现Te的相关相结构,可能是Te含量低,或是被Ag峰叠加覆盖;谱线上紫色、绿色所示位置均无明显特征峰,表明Te原子没有与Sn或In形成合金相。

图5 XRD衍射图谱

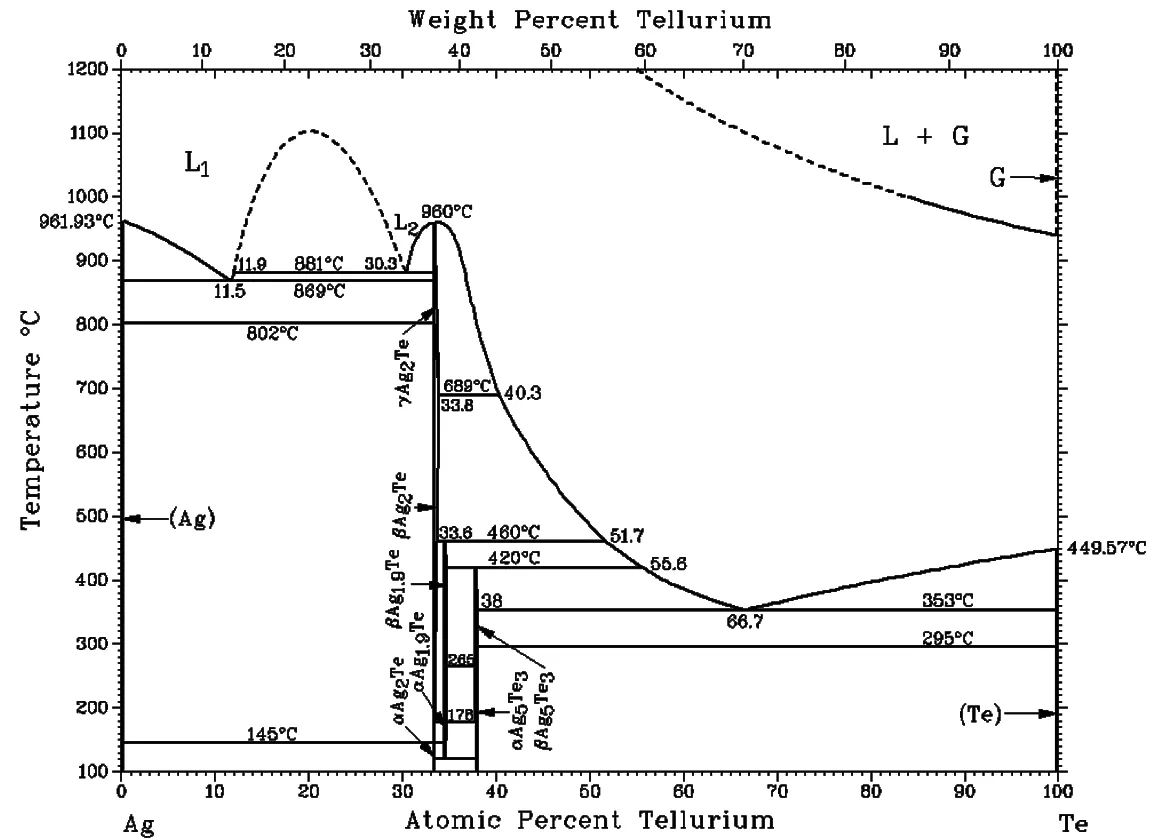

图6为Ag-Te二元合金相图。从图6可以判断出,Te含量低于33.6%,在145℃以下时,Te与Ag是以αAg2Te的形式存在于合金中。

图6 Ag-Te二元合金相图

通过分析,合金丝材经腐蚀后看到的黑点物质即添加剂Te元素与溶剂元素Ag形成的Ag2Te,需说明Ag-Sn-In-Te合金里的Ag2Te并不是黑色而是经腐蚀后,表现出较深的颜色。

2.2 退火后丝材金相

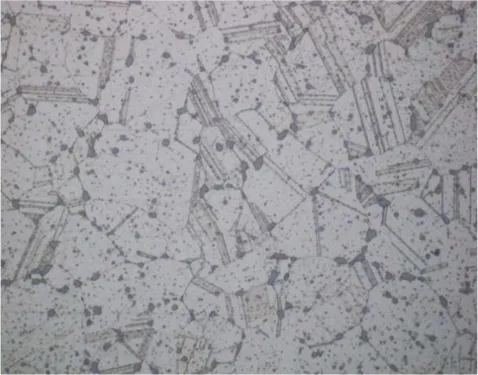

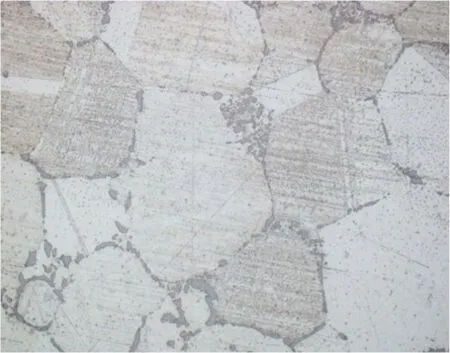

图7,8分别为700℃退火2 h腐蚀后横、纵断面,图9,10分别为750℃退火2 h腐蚀后横、纵断面。图7,8与图1,2相比,变化明显。退火后经腐蚀晶界明显,黑色物质在横截面上密集程度降低,粒度变大;在纵截面上与退火前相比,线状的黑色物质变成了黑点;经过退火处理横、纵金相趋于一致化;从图9,10可以看到退火温度提升至750℃后,一方面晶粒变大,另一方面黑点的分布呈现出一定规律——沿晶界分布,在晶界交汇处较密集,晶粒内部分布较少。由此可以分析出退火处理使合金里的Ag2Te颗粒发生了重组再分配现象。

图7 700℃退火2 h腐蚀后横断面

图8 700℃退火2 h腐蚀后纵断面

图9 750℃退火2 h腐蚀后横断面

图11,12分别为800℃退火2 h腐蚀后横、纵断面金相图,图13,14分别为800℃退火5 h腐蚀后横、纵断面金相图。当退火温度升至800℃,保温时间不变的情况下,金相组织变化较图7、图10变化显著:晶粒接近翻倍增大;黑色物质粒度增大,同时数量急剧下降,由晶界分布逐渐向晶界端点聚集,且随着退火时间的延长黑色物质逐渐从圆点变成了椭圆形、短棒形、L形、C形等形态,以上现象表明合金里的Ag2Te颗粒有在晶界聚集融合的趋势。

图10 750℃退火2 h腐蚀后纵断面

图11 800℃退火2 h腐蚀后横断面

图12 800℃退火2 h腐蚀后纵断面

图13 800℃退火5 h腐蚀后横断面

图14 800℃退火5 h腐蚀后纵断面

图15,16分别为850℃退火5 h腐蚀后横、纵断面金相图。从图15,16可以看出,合金丝材高温退火后,合金晶粒增大显著,黑色物质在晶格内部几乎没有,主要分布两个地方:一是在晶界上,与晶界轮廓完全契合呈连续或部分连续的弧线状分布;二是在晶粒与晶粒之间的间隙中,以密集的点状形式存在。当丝材内部晶粒粗大,晶界聚集脆性Ag2Te金属间化合物时,材料的再加工性能极差,如果添加剂Te以Ag2Te的形式在晶界聚集,用这样的合金去内氧化制备AgSnO2In2O3材料,最终的性能也会因TeO2不匀均而不及预期。

图15 850℃退火5 h腐蚀后横断面

图16 850℃退火5 h腐蚀后纵断面

Te元素在Ag-Sn-In合金系里,它不能像Sn与In那样以固溶体的形式均匀溶解在Ag的晶体里,它主要是Ag2Te这种金属间化合物的形式存在于Ag-Sn-In合金的晶格之间。当合金在挤压或拉拔作用下是碎晶状态时,Ag2Te呈细纤维状分布在晶界处;合金在退火过程中,组织会趋向稳态化,晶粒间位相差会平直化,晶格畸变程度也会减弱,这些变化会导致晶粒粗大,合金丝材由横纵取向异性变成同性。Ag2Te作为合金体系里的不溶相,会在畸变能降低的作用下被排挤,随着晶界密度的降低,往新的晶界转移。当加热至300℃~600℃时,Ag2Te会部分分解,分解后的Ag2Te在聚集后重组。退火温度超过800℃后,Ag2Te的聚集重组效应最明显,在超过850℃(低于合金熔点)且保温足够长时间,合金晶界会被Ag2Te覆盖,这是因为高温状态下Ag2Te聚集重组程度更大,晶界处由于存在着界面能,它会将重组后的Ag2Te形态重塑得与晶界轮廓相一致。

3 结论

(1)Te作为添加剂是以Ag2Te金属间化合物的形式存在于Ag-Sn-In合金中,当合金在加工硬化作用下是碎晶状态时,它是纤维状分布;

(2)退火处理能将纤维状的Ag2Te球化,退火温度越高,Ag2Te粒度越大,晶界聚集越明显;

(3)高温退火会让Ag2Te填充晶界,虽然退火降低畸变能对塑形加工有利,但此种情况会对再拉丝形成负面影响;当Ag2Te分布在晶界且晶粒粗大时,说明Te分布不均匀,用这样的合金去制备AgSnO2In2O3材料,对性能不利。

因此,制备含添加剂TeO2的AgSnO2In2O3材料时,Te含量不宜过多(质量分数≤1%),合金在拉拔过程中退火温度宜低于700℃,退火时间不宜超过1 h。