从铜废电解液中高效提升铜直收率的工艺实践

丁成芳,杨家庭,杜耀春,张刘强,苏思涛

(祥光铜业有限公司,山东 阳谷 252327)

1 引言

在铜电解精炼过程中,电解液中铜离子浓度和杂质离子都在不断上升,为保障电解液循环使用,必须将电解液中的铜、酸及杂质离子控制在一定的范围之内,来保证A级铜的质量品位。净液工序是以开路方式对废电解液的铜、酸等浓度进行调整控制,来保证整个铜电解工艺的稳定运行。铜电解净液工艺方法有很多,目前大多采用传统的蒸发浓缩结晶生产硫酸铜、电积脱铜、旋流电积脱铜、平行流电积脱铜[1-2]等。

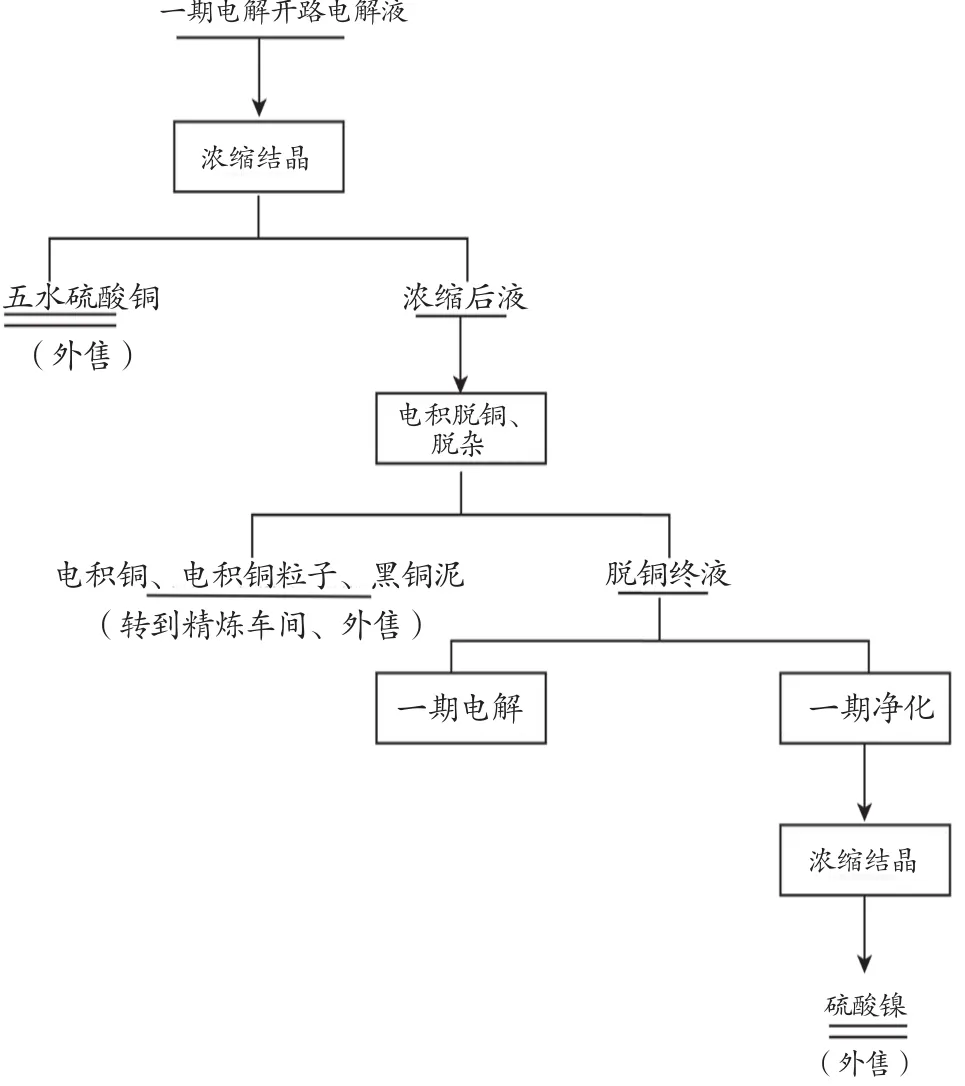

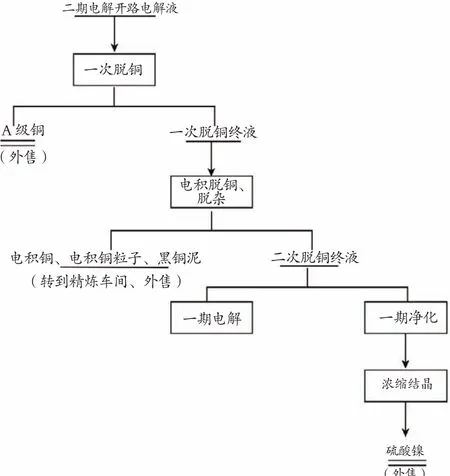

祥光铜业年产50万t阴极铜项目分为两期,一期20万t阴极铜系统和二期30万t阴极铜系统。净液工序也分两套,一期净液工序和二期净液工序。原有一期净液工序主要进行浓缩结晶,生产五水硫酸铜,同时进行电积脱铜、脱杂,部分脱铜终液返回一期电解,部分脱铜终液浓缩生产硫酸镍。二期净液工序主要进行电积一次脱铜和电积二次脱铜、脱杂,二次脱铜终液部分返回二期电解系统,部分二次脱铜终液进入一期净液工序进行浓缩生产硫酸镍。该工艺中部分铜进入五水硫酸铜和纯度不高的电积铜进行销售和转入精炼车间进行火法冶炼成铜阳极板。

结合目前祥光铜业生产现状,在现有基础上进行工艺实践,对部分净液工艺进行改造优化,以产出合格的A级铜和铜粉来提升高纯铜的直收率和降低稀贵浸出作业辅料铜粉的采购成本。

2 改造依据及改造方案

2.1 改造依据

五水硫酸铜含有杂质,销售利润较低,市场行情不好时存在积压情况;同时净液工段是通过浓缩结晶产出五水硫酸铜,蒸汽量消耗大、能耗高。前期在烟灰工序进行五水硫酸铜重溶电积生产A级铜试验,并进行了充分实践[3],在此基础上对电解车间净液工序进行了进一步工艺改造。

本次工艺改造的原料为一期净液脱铜终液和二期一次脱铜终液,其成分如表1所示。

表1 脱铜终液相关元素成分 g/L

2.2 改造产品

将原来一期五水硫酸铜副产品和二期净液二次脱铜电积铜共同改造成脱铜电积作业,产出A级铜产品,将二期脱杂工序部分电积脱杂产出电积铜工艺改造成铜粉生产工艺[4-6];经过改造后得到5200t A级铜和200t左右铜粉。

2.3 原来工艺流程与改造后工艺流程

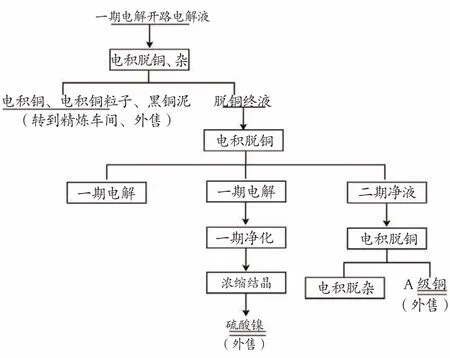

将一期净液工序原有的硫酸铜浓缩结晶产五水硫酸铜工艺取消,保留电积脱铜、脱杂以及浓缩产出硫酸镍工艺;将二期二次脱铜和脱杂工艺改为二次电积脱铜产A级铜和铜粉工艺以及脱杂工艺;将二期二次脱铜产电积铜残极阴极换成不锈钢阴极板和钛板产出A级铜和铜粉,工艺管线和设备不做过多调整,主要对工艺运行指标进行调整。

将一期脱铜终液和二期一次脱铜终液通过电解液泵输送到二期原有的二次脱铜工序,通过高位槽直接给电解槽供液;采用中底部给液、槽面两端溢流回液方式进行电解液循环给液,经过电积脱铜产出A级铜,在电积1~2h进行刮粉产出铜粉,经脱铜以后的电解液再电积脱杂产出电积铜、电积铜粒子和黑铜泥;产生的二次脱铜终液部分返回到二期电解系统,部分电解液打到一期净液工序进行浓缩回收硫酸镍,最终的黑酸打入稀贵系统做浸出工序中酸浸氧化作业的稀硫酸辅料使用。

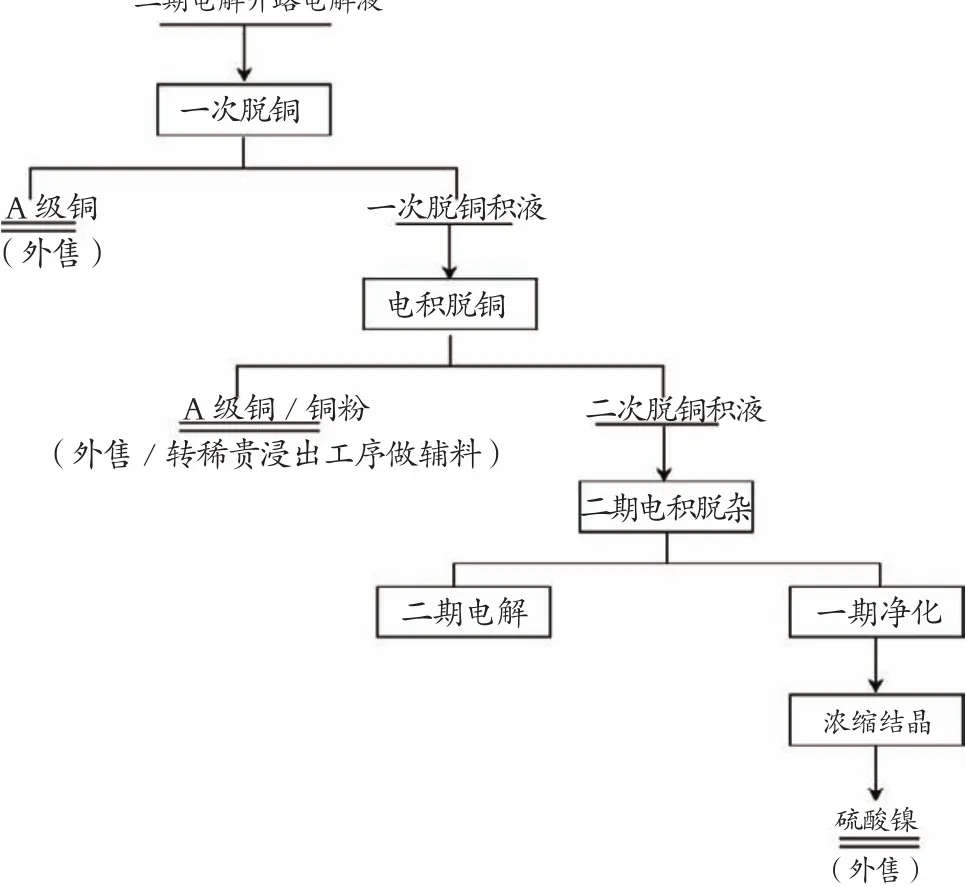

一期、二期净液原工艺主要流程分别如图1、图2所示。

图1 一期净液工序原工艺流程图

图2 二期净液工序原工艺流程图

一期、二期改造后主要工艺流程分别如图3、图4所示。

图3 一期净液工序改造后工艺流程图

图4 二期净液工序改造后工艺流程图

2.4 工艺指标与参数

利用一期脱铜终液和二期一次脱铜终液生产A级铜和铜粉主要工艺指标和参数如表2所示。

表2 主要工艺指标与参数

3 改造实践

3.1 工艺生产运行

该工艺改造利用原有工艺设备、设施,增加一台剥片机组进行阴极铜剥离,能基本满足生产需求。

生产初期对一期和二期脱铜终液浓度进行检测,让铜离子浓度维持在30~45g/L,根据生产需求,酸浓度基本控制在180g/L,槽面流量控制在25~50L/min·cell,运行电流基本控制在9000~11000A,第一批阴极铜析出周期控制在10d出槽,第一批铜粉30min人工刮粉一次。产出的电解液输送到后一步工序进行电积脱铜和脱杂以及回收硫酸镍产品。

3.2 工艺运行中存在的问题

改造运行后,产出的阴极铜表面粒子较多,外观质量差,杂质硫和铅超标,经排查、分析主要有以下几个原因,并进行了相应改进。

(1)添加剂加入量控制不稳定。改造时每天还是根据理论计算结果,添加一次添加剂进行循环,导致添加量不均匀。对策:增加计量槽根据理论计算24 h连续添加。

(2)初始操作人员对工艺调整不熟练。该改造工艺生产人员是由原电解二期净液人员转岗而来,虽然都有电积生产经验,但工艺调整后需要一段适应期。对策:加强对工艺指标细节管控,以及每天排出生产指令要求计划表。

(3)阴极铜含铅高。由于铅阳极板容易脱皮,虽然采用套袋隔膜电积,但时间长了还会出现阴极铜含铅高的情况。对策:对套袋完好性进行定期检查,并且定期对铅阳极做好清洗和校正。

(4)阴极铜含硫高。初始生产由于添加剂调节不稳定和铜浓度控制出现较低的情况,电铜泡洗时间短,导致阴极铜含硫高。对策:改变添加剂的添加方式,现为24h循环添加,铜的浓度控制在30~45g/L,增加电铜的冲洗时间和改善冲洗角度。

(5)铜粉产出颗粒不均匀。初始生产铜粉按照30min刮粉一次导致颗粒不均匀。对策:延长刮粉时间,1~2h刮粉一次,解决铜粉产出颗粒不均匀问题。

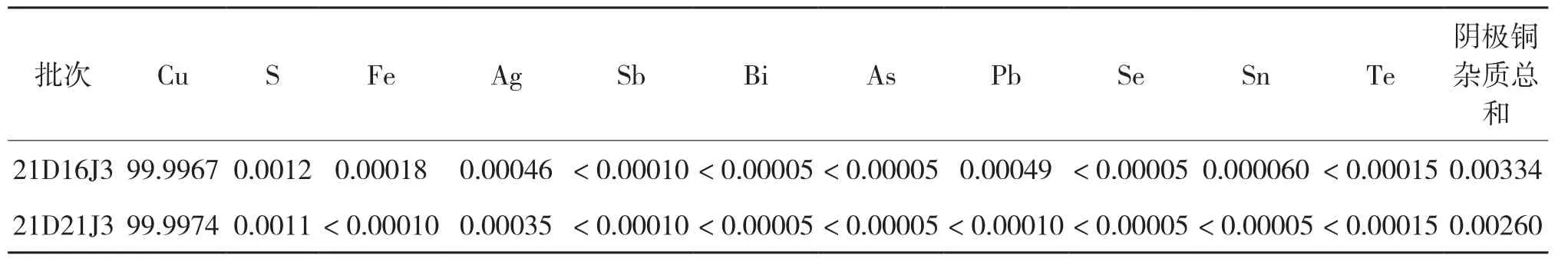

经过1个月的生产摸索,在较好解决问题的同时,上述问题,阴极铜质量也得到了明显提升,板面变得致密、光滑,化学成分符合GB/T 467—2010阴极铜的标准要求,铜粉符合GB/T 5246—2007电解铜粉标准要求,产出的阴极铜成分见表3,产出铜粉成分见表4。

表3 产出阴极铜成分 %

表4 产出铜粉成分 %

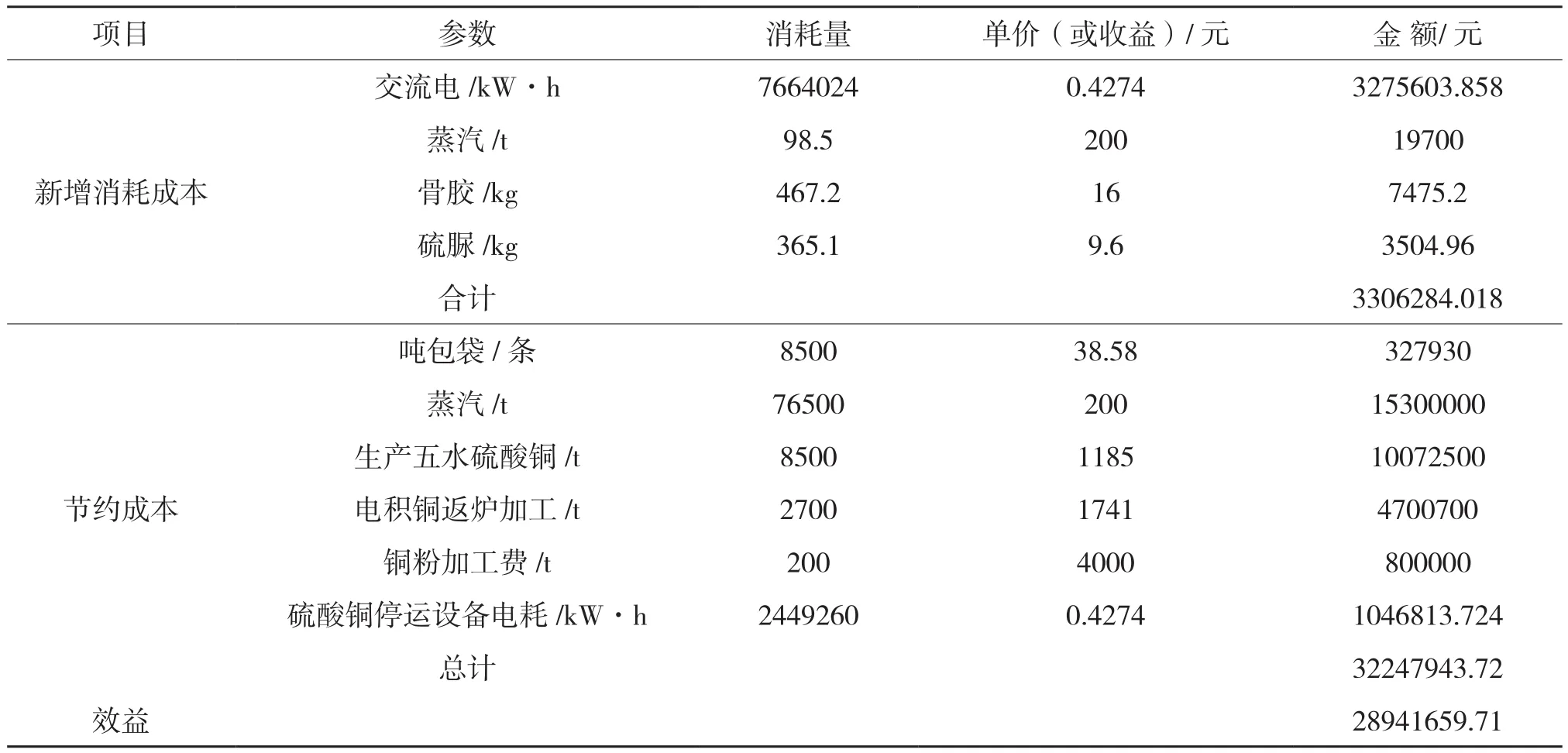

4 经济效益分析

工艺改造后,每年减少8500t五水硫酸铜,可产出约2500tA级铜。其中,以前不纯的电积铜有2700t转化为A级铜,并产出铜粉200t。根据经营核算,每销售1t五水硫酸铜公司损失1185元。年度经济效益核算见表5。

表5 年度经济效益核算

由表5可见,每年将8500t硫酸铜和2700t电积铜转产为uA级铜和铜粉,可产生效益2894.17万元。由于祥光铜业蒸汽自产,因此实际产生1364.17万元直接经济效益;同时每年在原50万t阴极铜的基础上最少增加1.1%高纯铜产品直收率。

通过此项工艺改造,不仅可以解决电解生产中副产品库存积压、外售难、资金占压、附加值低等问题,还可以提高纯铜的直收率、经济效益和生产效率,也为下道工序的稀贵工艺辅料自产奠定了基础。