一种新型支撑装置在保温管道上的应用研究

陈晓霞 赵文斌 赵丹峰 王凯

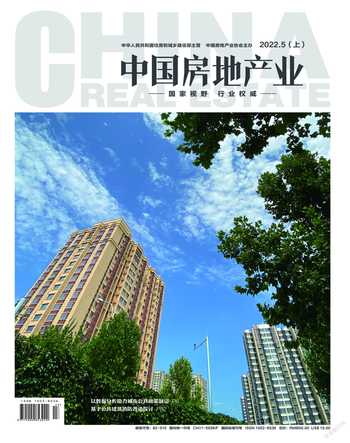

【摘要】针对保温管道的特点研究设计了一种保温管道专用支撑装置,该支撑装置由管卡、防磨垫板、固定板、支撑管等部件构成。根据各部件的设计形式、制造方式、特征以及作用,结合管道常用的滑动、轴向导向、固定支架等功能,在现场将各部件以不同的形式安装实现不同的功能。此装置可以有效的解决带有保温层的管道对于特殊支撑的需求,能够在管道运行时保证保温层的完整稳定不受破坏,同时又不限制管道的扭转等。

【关键词】保温管道;支撑装置;支吊架功能

Application of a new type of support device in thermal insulation pipeline

【Abstract】 according to the characteristics of thermal insulation pipeline, a special support device for thermal insulation pipeline is studied and designed. The support device is composed of pipe clamp, anti-wear backing plate, fixed plate, support pipe and other components. According to the design form, manufacturing mode, characteristics and functions of each component, combined with the common functions of sliding, axial guidance and fixed support of the pipeline, each component is installed in different forms on site to realize different functions. This device can effectively solve the demand for special support of the pipeline with thermal insulation layer, ensure the integrity and stability of the thermal insulation layer from being damaged during pipeline operation, and do not limit the torsion of the pipeline.

【key word】Insulated pipes;Support device;Support and hanger function

【中圖分类号】TL48

【文献标识码】 A

【DOI】10.12334/j.issn.1002-8536.2022.13.026

引言:

常见的管道支撑装置有管卡式轴向导向支撑,支管式固定支撑,钢框架搭建式支撑等,这些支撑对于无保温的管道支撑可实现良好的效果,但是用于保温管道上都有某些不足之处。管卡式轴向导向支撑需要将固定管卡的钢结构与管道同时包进保温结构中,拆卸检查时较不方便,而且不同厚度的保温结构适应性不好;支管式固定支撑功能相对单一,不能满足非绝对固定型支撑的要求;钢框架搭建式支撑无法在预制场厂进行大批量的集中加工生产,对于小管径管道固定时型钢结框架构较小,焊接相对困难,对现场安装技术要求较高,同时不利于保温层的拆卸操作。本文针对现有的支撑组件的技术缺陷,研究设计一种规格多样化的,易于预制厂规模化生产的,便于安装拆卸且能够实现力学要求的相关功能的新型管支撑装置,并能克服支架型钢长期被保温层包裹力学性能衰减的困扰。

1、支撑装置在管道系统中的功能设置

管道运行必须依靠支吊架承受管道的荷载、限制管道位移、控制管道振动才能和支架形成一个整体系统保证管网的稳定运行[1]。管道布置设计时,常用的支吊架功能包括滑动功能、轴向导向功能、固定点、以及和钢框架结合使用,实现其他特殊功能。

1.1 滑动功能

滑动支撑应用在水平管道上,支撑装置主要承受管道的向下载荷和水平方向上的极小摩擦力,对管道只有向下的限位作用。

1.2 轴向导向功能

轴向导向支撑应用在水平和竖直管道上,管道水平布置时支撑装置承受垂直于管道空间两个方向的荷载,对管道既有左右方向的限位也有竖直方向的限位,管道只有轴线位移。管道竖直布置时,支撑装置承受垂直于管道水平两个方向的荷载,管道只有竖直方向的位移。

1.3 固定点

固定支撑可应用在任意方向管道上,此支撑点处管道任何方向没有位移。承受空间三个轴向的载荷。

1.4 其它功能

根据管道布置力学计算结果,支撑功能还有横向限位、轴向限位、竖向限位等功能,需要结合钢框架结构实现不同的功能。

2、新型支撑装置设计方案

保温管道的支撑装置由管卡、防磨垫板、固定板、支撑管构成,如图1所示。该支撑装置适应多种管径和材质,可设计成多种规格,并根据管道材质和应用环境选用不同材质。在安装现场将各组件安装完成后成为一个完整的支撑组件,实现上述设计要求的功能。

2.1管卡的设计

管卡是主要的受力部件之一,承受管道施加的横向力和竖向力,部分固定支架还要承受轴向力,管卡的长度可以根据保温结构的厚度选取。

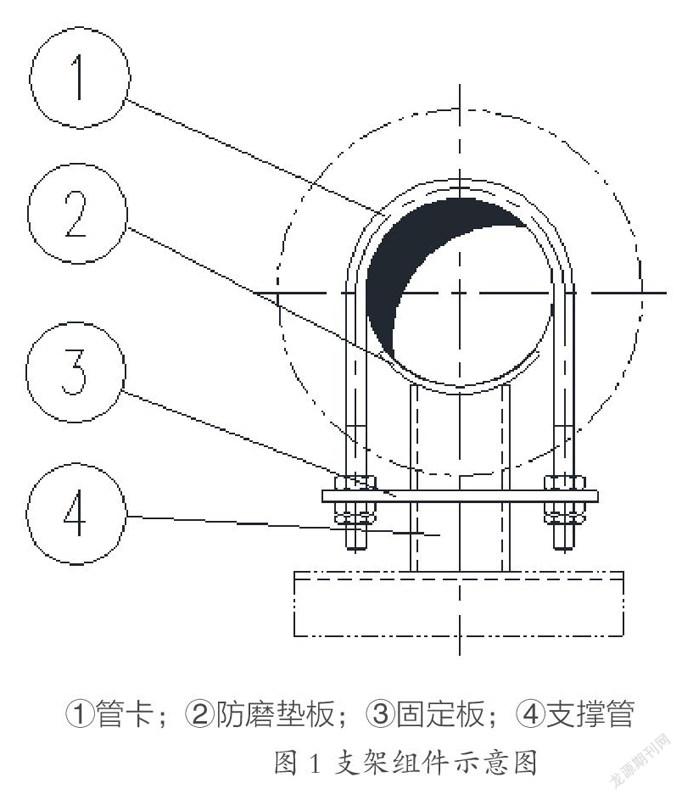

圆钢管卡(如图2)按照管道的尺寸进行预弯,弯曲半径比管道的外径略大。对于小尺寸(≤2寸)管道,管卡的直径可以选取6mm的碳钢圆棒或者不锈钢棒弯制而成;对于大尺寸管道(>2寸)可以逐渐增加管卡的直径,管卡的端部车出螺纹,螺纹的长度不小于部件3固定板的厚度及高强度螺母的厚度。

扁钢管卡(如图3)由一定厚度的钢板机加工而成,按照需要支撑管道的外径在厚钢板上切割出需要的形状,对于导向支撑可以切割成方形孔洞;对于固定支撑需要切割成与需要支撑的管道外形一致的形状,并对切割面进行弧面处理,处理时以钢板的厚度为直径进行加工,使切割面的成品为半球形截面。在钢板的端部车出内螺纹,通过高强度螺栓与固定板连接固定。

2.2 防磨垫板的设计

防磨垫板焊接在管道外壁上用于保护管道,采用与被支撑管道同规格、同材料管道制成,将管道按照需要的长度切割成180°的半管制成防磨垫板,对于薄壁管道或位移较大的管道,防磨垫板与被支撑的管道在预制车间按照设计角度进行焊接和检验;对于壁厚较厚的管道或位移较小的管道,防磨垫板可以采用与支撑管焊接的方式安装。特殊情况下,可以选用方形钢板作为防磨垫板与支撑管在现场焊接,同时方形防磨垫板与需要支撑的管道之间间隙配合,不做焊接处理。

2.3 固定板的设计

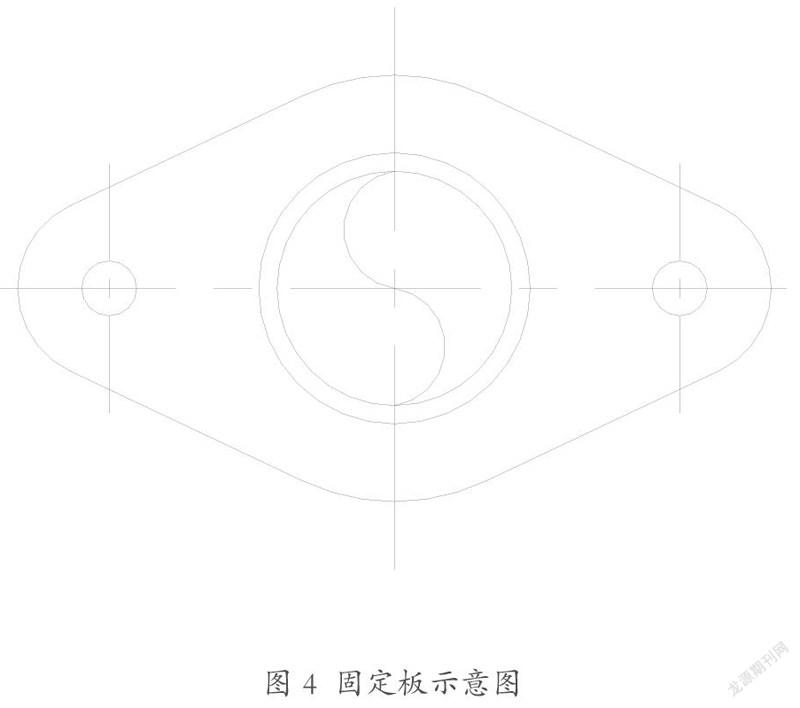

固定板(如图4)为主要受力部件之一,中心开一个比支撑管外径略大的圆孔,调整到适当位置后采用透焊的形式将其与支撑管焊接到一起。在两侧对称的位置开两个与管卡规格配套的圆孔,圆孔的直径略大于管卡的外径。固定板按照统一的形状设置成不同的规格,根据支撑管的管径及管卡的外径规格或者固定用高强度螺栓的外径进行选型。

2.4 支撑管的设计

支撑管一端作为支架生根点固定在基板或者钢结构框架上,另一端与防磨垫板接触,根据不同的支架功能做不同处理。利用支撑管与基板或者钢结构固定实现对保温管道的支撑作用。

3、新型支撑装置现场安装方法

3.1 管卡的安装

现场安装时按照保温层的厚度选取适当长度的管卡,先将一對螺母拧入圆钢管卡(如图2),以实现粗定位的功能,两个螺母调整到相同位置之后将圆钢管卡的端部插入固定板预先开好的孔洞中,用螺母和扣紧螺母进行粗固定。

对于扁钢管卡(如图3),其端部与固定板通过单头螺柱进行固定,扁钢管卡的开孔深度与螺柱长度相匹配。

3.2 支撑管和固定板的安装

对于图4所示的固定板为主要受力部件之一,根据现场实际情况选取适当长度的支撑管插入固定板中心的圆孔中进行点焊定位,调整合适后将支撑管与固定板采用全透焊的形式进行焊接,对焊接后的固定板与支撑管做垂直度检查,保证固定板与支撑管的垂直度。据图1所示支撑管应小于被支撑的管道规格,以保证有足够的空间供管卡或者螺栓的安装,最后将支撑管与可以生根的位置焊接成一个整体。

4、支撑装置功能的实现

实现滑动支撑功能时,将固定板与支撑管末端焊接,固定板和防磨垫板接触,固定板和支撑管为受力部件,承受管道向下的载荷,实现支撑管道的作用。

对于圆钢管卡(如图2),实现固定支撑功能时,焊接完成后将粗定位的两个螺母松开,之后拧紧固定螺母和扣紧螺母;实现轴向导向支撑功能时,焊接完成后将粗定位的两个螺母拧紧,之后继续拧紧固定螺母和扣紧螺母。

对于扁钢管卡(如图3),可以采用在管卡与固定板之间加装垫圈的形式实现导向功能,对于导向支撑则不需对扁钢进行特殊处理。对于固定支撑,管卡加工时应采用整块钢板切割的形式进行加工成型,将扁钢与管道接触的位置进行倒圆角处理,倒角完成后应保证接触面无明显的毛刺和裂纹等缺陷。

其他支撑功能的需要结合钢框架结构和本支撑装置的部件相结合,采用合理的组成形式实现。

结语:

这种保温管道的支撑装置适应多种管径和材质,设置有多种规格和材料的管卡、防磨垫板、固定板、支撑管。在安装现场将各组件按照功能需求安装完成后成为一个完整的支撑组件,实现管道设计中相关功能。

参考文献:

[1]李铁凤.化工管道支吊架设计[J].管道技术与设备,2013(05):55-57.

[2]王凯,徐国飞,许可凤,等.一种管道的支撑装置及管道结构:201921880996.4[P]. 2020-07-24.

作者简介:

陈晓霞(1984-),工程师,研究方向:核电厂管道设计。