基于断裂力学的转向架构架制动吊座剩余寿命评价

王 燕 ,秦天宇 ,秦庆斌 ,韩晓辉 ,吴圣川 ,*

(1.中车青岛四方机车车辆股份有限公司,山东 青岛 266111;2.西南交通大学 牵引动力国家重点实验室,成都 610031)

0 引言

转向架支承车体并驱动车辆沿着轨道前进,是现代轨道车辆装备的核心部件。作为转向架的基础承载构件,焊接构架负责承受或传递空簧上自重带来的垂向静载荷、轨道不平顺诱导的垂向动载荷、过曲线轨道产生的横向向心力、车体横摆等带来的横向冲击力、钩缓装置传递的纵向牵引力以及车辆间的纵向冲击力等。此外,焊接构架还起到将转向架各部件联系为一个整体的作用,其动力学性能直接影响着车辆运行品质与安全。由此可见,构架不仅要在结构尺寸和形状等方面满足安装要求,其强度也是车辆服役安全的重要考核内容[1]。

抗疲劳性能研究是轨道车辆装备关键结构中一个重要的基础性力学问题,确保车辆不会因局部的疲劳失效而导致行车事故,对服役安全及可靠性至关重要[2]。近年来,已有车辆因疲劳裂纹而发生事故。在裂纹的危害性方面,北京地铁曾在检修时发现一个转向架焊接构架的横梁与纵向止挡座的焊接位置处出现疲劳裂纹[3-4]。5 年前,日本新干线列车在由博多站开往东京站的路途中,发现在一个转向架构架的一系弹簧座处存在疲劳开裂现象,若裂纹再向前扩展30 mm,将会导致焊接构架侧梁整体破坏的严重行车事故[5]。上述2 起案例中的疲劳裂纹均被及时发现,幸未造成重大人员伤亡和财产损失,但其所隐含的安全隐患极大。

国内外台架运营表明,疲劳断裂是现代轨道交通装备最主要的破坏模式之一。因此,在转向架的研发阶段,采用名义应力方法和Miner 累积损伤原理进行焊接构架的疲劳强度和寿命设计,已成为核心指标与任务[6]。然而,焊接过程必然导致焊缝中存在可能的未熔合和气孔等冶金缺陷,以及由于焊接工艺参数不合适导致焊趾或者咬边等几何缺陷。在车辆实际运用中,这些冶金和几何缺陷可能成为疲劳裂纹的萌生源,是车辆制造和检测的主要关注点。基于材料固有缺陷开展断裂力学分析,已成为现代轨道车辆剩余强度和寿命评估的重要手段。近年来,基于断裂力学的损伤容限思想首先在高铁车轴的检测周期里程研究中得到广泛应用[7]。Stefano Beretta 较早提出把断裂力学应用至车轴检测方法,吴圣川把这一思想引入转向架构架和制动盘中,均取得较好效果。为此,本研究以地铁构架为对象,开展力学和疲劳断裂测试,在关键部位植入缺陷,进行剩余寿命预测。

1 试验方法

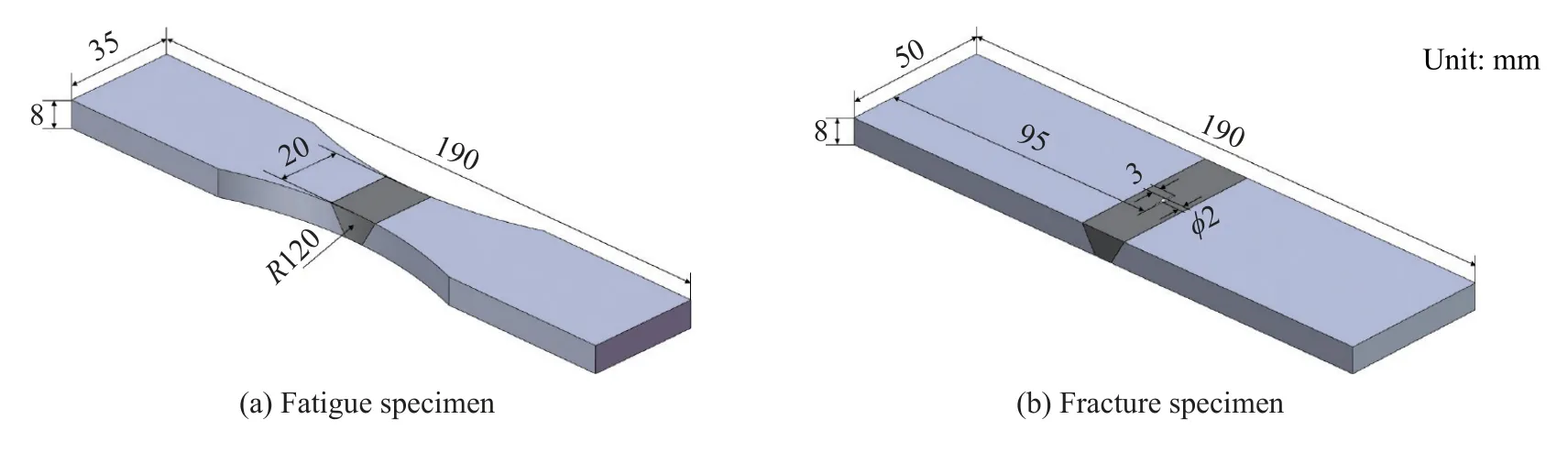

构架制动夹钳吊座的制造材料为G20Mn5 铸钢,选择此材料作为试验对象,基于GB/T 3075—2021[8],在高周疲劳试验机上进行疲劳试验。母材及熔焊接头试样如图1 所示。基于成组法,在104、105、106、107循环周次的寿命范围开展试验。试验频率f为110~130 Hz,应力比R为0.1,试验环境为室温大气。

图1 铸钢G20Mn5 母材及熔焊接头的试样尺寸Fig.1 Specimen size of base G20Mn5 steel and fusion welded joint

为获得疲劳断裂力学参数,按照GB/T 6398—2017[9]制备中心裂纹板试样。图1b 中宽度a=0.12 mm 的裂纹为预制缺陷,长度W=3 mm。首先,在试验机上测试疲劳裂纹扩展和门槛值,选择正弦波为载荷波形,试验频率f和应力比R分别为10 Hz、0.1。为尽可能地降低疲劳与断裂数据的分散性,提前对试样测试段进行抛光处理。

在断裂力学参数测试中,采用增K试验法。试验中,载荷连续加载确保不间断,则应力强度因子K随裂纹长度a的增加而增大。为获得连续的裂纹尺寸,选择精度为0.01 mm 的光学测量仪,放大倍数为30,以保证裂纹扩展速率数据的准确性与可靠性。

2 试验结果与分析

重点讨论转向架构架制动夹钳吊座在承受弹性载荷时的高周疲劳响应以及疲劳裂纹扩展行为,作为有限元仿真进行制动吊座接头剩余寿命估算的基础输入,并分别为基于名义应力法的安全寿命评估和基于断裂力学的损伤容限评估提供数据支撑。

2.1 高周疲劳寿命

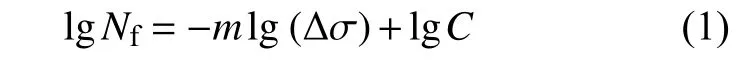

最新的国际焊接学会(IIW)标准中采纳焊接接头的高周疲劳数据分析方法[10-11]。其中,名义应力范围Δσ与失效循环次数Nf的关系为:

式中:C、m为材料常数,可通过最小二乘法拟合得到。

分散性是疲劳试验数据的基本特征[12]。导致数据分散性大的原因有很多,比如试样材料、测试机器、试验人员、测试环境及统计误差等。一般地,采用概率疲劳S-N曲线对测试疲劳寿命数据进行分析。图2 为铸钢G20Mn5 母材及熔焊接头的疲劳寿命曲线[13]。

图2 铸钢G20Mn5 母材及熔焊接头的概率疲劳S-N 曲线Fig.2 Probabilistic fatigue S-N curve of base G20Mn5 steel and fusion welded joints

由图2 分析可知,在50%存活率下,铸钢G20Mn5 母材的疲劳强度约为230 MPa,与熔焊接头的疲劳强度(225 MPa)基本相同,可以认为是典型的等强度匹配焊接接头。断口分析发现,多数接头试样段口的裂纹源均为热影响区附近的铸造缺陷,进一步扩展并最终发生疲劳断裂[13]。笔者认为,熔焊过程对铸造材料进行重熔处理,焊缝中缺陷反而比母材少,这可能也是接头强度与母材基本一致的原因之一。

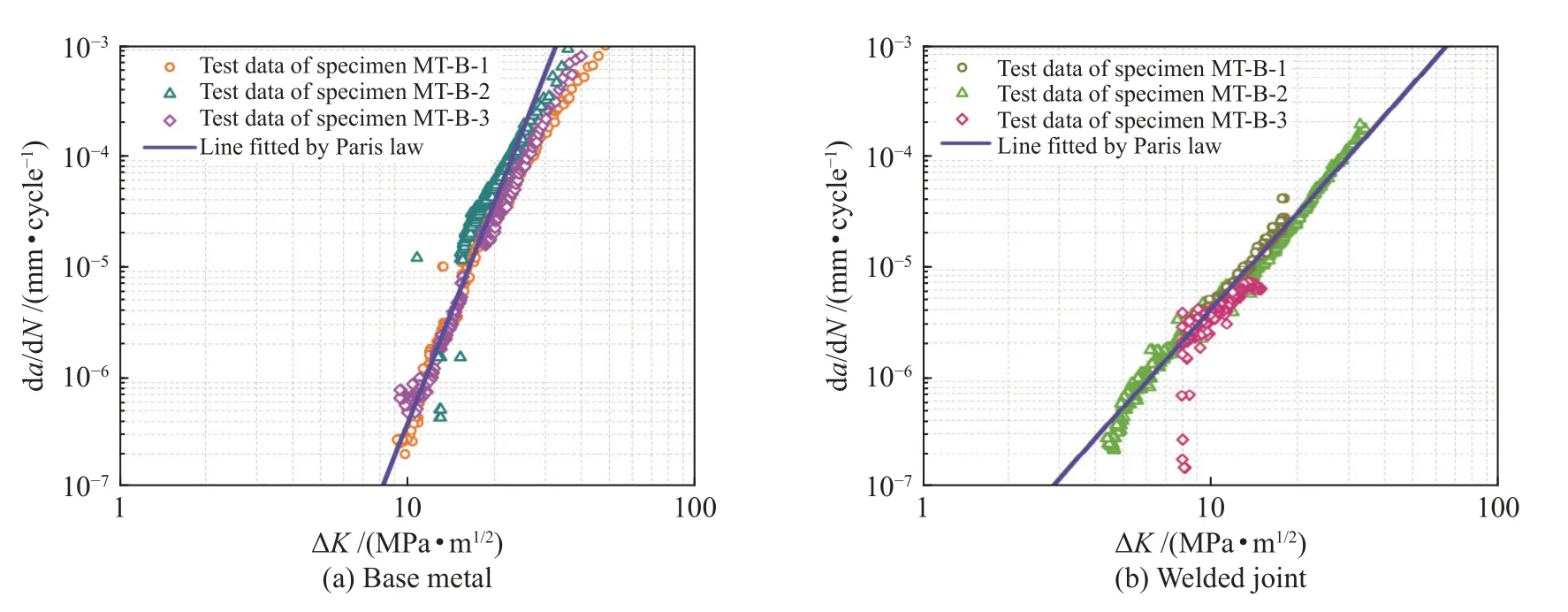

2.2 疲劳裂纹扩展特性

图3 为铸钢G20Mn5 母材及熔焊接头在R=0.1 下的疲劳裂纹扩展速率曲线。由图3 中的数据可知,铸钢G20Mn5 母材与接头的裂纹扩展数据分散性不大,表明构架焊接接头的质量可靠、性能稳定。这一结果在一定程度上也验证前述疲劳强度基本一致的结论。

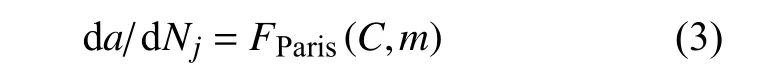

工程运用与学术研究中,通常采用经典Paris 公式来对疲劳裂纹扩展速率数据进行拟合与分析。对图3 中的拟合线利用Paris 公式进行计算,公式为:

图3 铸钢G20Mn5 母材及熔焊接头的疲劳裂纹扩展da/dN-ΔK 曲线[13]Fig.3 Fatigue crack growth da/dN-ΔK curve of base G20Mn5 steel and fusion welded joints[13]

表1 列出铸钢G20Mn5 母材及熔焊接头基于Paris 公式的拟合参数C和m。

表1 铸钢G20Mn5 母材和接头的Paris 公式拟合常数[13]Table 1 Fitting constants of based on the Paris law for G20Mn5 base metal and weld joints[13]

在基于断裂力学的损伤容限评估框架内,长裂纹扩展门槛值ΔKth是一个重要参数。线弹性断裂力学认为,当裂纹扩展前缘的应力强度因子范围ΔK小于该材料的ΔKth时,可认为裂纹不会发生扩展。在工程中,应力比R=0.1 是进行结构强度设计及剩余寿命评估的常用载荷条件。一般来说,由于接头存在缺陷和残余应力,门槛值离散性较大,需要更多试样提高可靠性。表2 为G20Mn5母材及接头的长疲劳裂纹扩展门槛值。

表2 应力比R=0.1 下G20Mn5 母材及接头的裂纹扩展门槛值[13]Table 2 Crack growth threshold values of G20Mn5 base metal and welded joints under R=0.1[13]

3 制动夹钳吊座模型及寿命预测

传统的抗疲劳设计与评估思想把结构假设成为一个均匀连续无任何缺陷的固体。实际上,焊接区域以及铸造部件中必然存在不同尺寸的缺陷,从而使得结构的实际强度低于理论值。为确保安全,需要采用基于断裂力学的损伤容限设计方法。其目标是,在疲劳裂纹扩展数据的基础上制定出合理的探伤检查周期,从而确保车辆经济、可靠、安全服役。

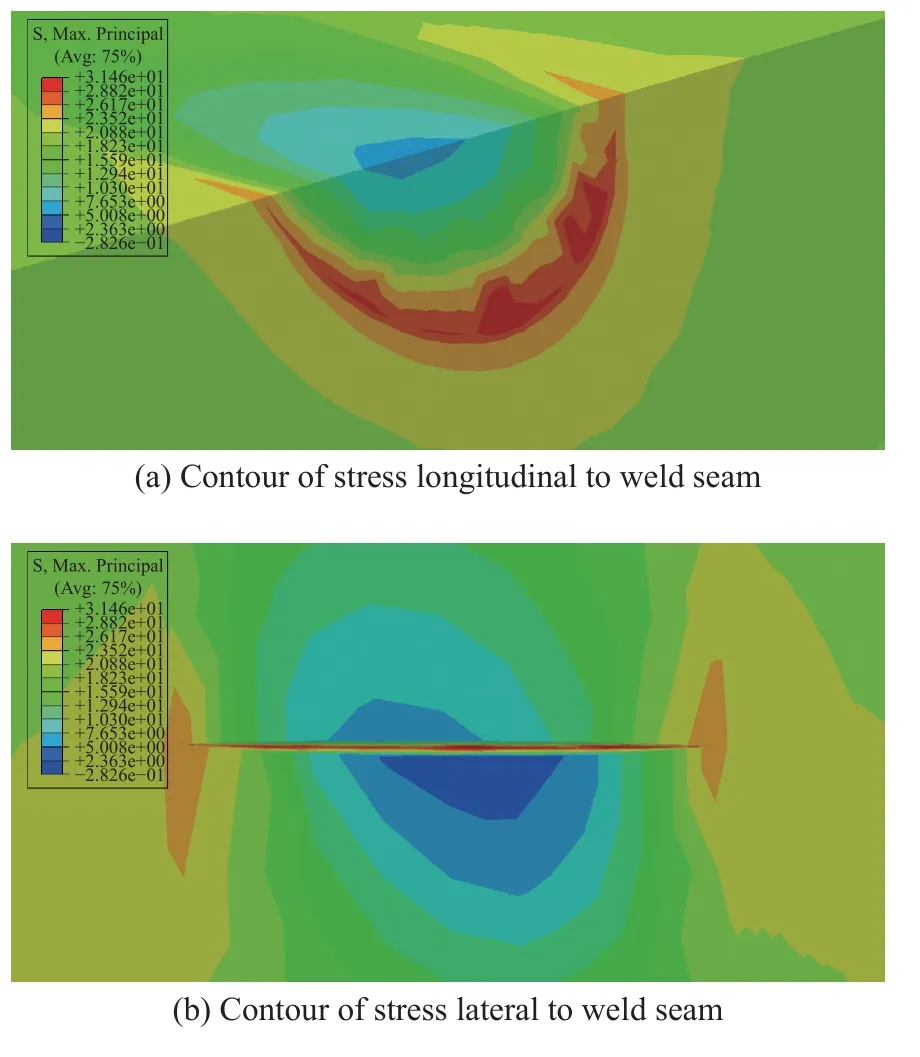

首先需要通过转向架构架的仿真计算确定危险部位。图4 为制动载荷工况下制动夹钳吊座与横梁焊缝处的应力云图,可见横梁的焊缝处与制动夹钳吊座产生较大的应力集中效应,有可能成为疲劳裂纹萌生源。

图4 制动载荷工况下制动夹钳吊座与横梁焊缝处应力云图Fig.4 Stress distribution at the weld between brake clamp seat and cross beam under braking load

由接头的疲劳试验可知,铸钢G20Mn5 熔焊热影响区是主要的薄弱点。实际运行中,由于车辆会频繁启动与制动,而每一次制动时夹钳吊座均会承受较大的应力。同时,作为列车关键部件,铸造制动夹钳吊座的疲劳强度及剩余寿命与列车行车安全息息相关。依据缺陷的规则化方法[14-15],在确定的危险区域植入半椭圆形裂纹以模拟母材区域近焊缝处的铸造缺陷或者裂纹。根据铸钢G20Mn5 母材与熔焊接头的高周疲劳寿命和断裂力学参数,引入实测的制动载荷,采用损伤容限方法对制动夹钳吊座接头的剩余寿命进行预测和分析。

3.1 裂纹缺陷植入方法

由图4 可知,疲劳裂纹会大概率在制动夹钳吊座与横梁焊缝处萌生和扩展。在该位置植入深度分别为0.5、1.0、1.5、2.0、3.0、4.0、6.0、8.0、11.0、14.0 mm 的半椭圆形裂纹,裂纹形貌比a/c保持为0.7。图5 为初始裂纹的植入位置及形貌示意图。

图5 制动夹钳吊座焊缝处的裂纹形貌及其植入位置Fig.5 Crack morphology and implantation location in the brake clamp seat

3.2 制动载荷选择

采用列车在线路上3 个往返行程的制动载荷数据[16]。其中,测试总里程为5826 km,进一步等效为8 级载荷谱,见表3。

表3 等效后的列车转向架实测制动载荷谱Table 3 Measured braking load spectrum of train bogie under postprocessing

3.3 有限元计算模型

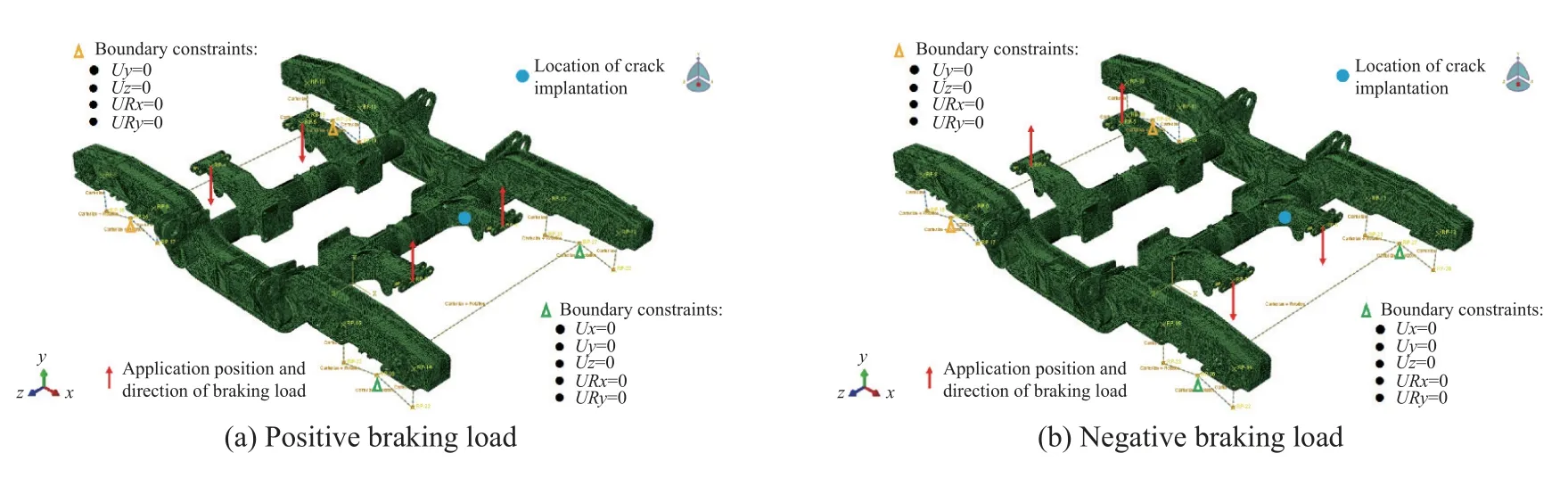

图6 为构架的边界约束条件和制动载荷施加位置及方向。一般地,构架在实际运行过程中受到的横向载荷、浮沉载荷、纵向载荷等对制动夹钳吊座与横梁焊缝处造成的应力变化影响较小,通常忽略不计。因此,在有限元计算中施加实测制动载荷谱。

计算中,根据转向架构架的实际服役和受载特点,将图6 中的y轴正方向定义为正,y轴负方向定义为负,制动载荷施加到构架上。据此,根据裂纹前缘的应力分布情况来计算应力强度因子范围ΔK(Kmax-Kmin),并估算剩余寿命。

图6 制动载荷施加位置及边界约束条件Fig.6 Braking load application position and boundary constraints

3.4 有限元分析

为验证结构中出现裂纹的影响,施加1 级正向制动载荷时,发现在0.5 mm 深度的初始裂纹前缘出现明显的应力集中现象,最大主应力甚至达到32 MPa(图7)。由此可见,在初始深度缺陷下,最小等级载荷施加时就出现明显应力恶化现象,据此认为,在制动载荷谱中的所有载荷水平都有可能促使初始裂纹发生疲劳裂纹的萌生和扩展现象。

需要指出的是,经典名义应力法的缺点是无法给出含缺陷结构的剩余强度和剩余寿命。图7清楚地显示,当结构中即使存在比较小的裂纹或缺陷时,也会引起较为明显的应力集中,导致局部应力迅速增大,进而发生疲劳裂纹萌生和扩展。图8 给出深度为3.0 mm 的初始裂纹在第1 级制动载荷正反方向下的最大主应力分布情况。从图8中看出,不同制动载荷水平对疲劳裂纹扩展的影响明显不同。其中,正向制动载荷会在裂纹前缘产生较大的拉应力,而反向载荷会形成较小的压应力作用。通常认为只有拉应力才会诱导疲劳裂纹萌生和扩展。根据10 种深度的裂纹在8 级制动载荷正反两个方向施加的所有160 个计算工况来看,裂纹的深度越大,裂纹前缘的应力峰值越大;对于同一深度的疲劳裂纹,施加的载荷越大,裂纹前缘的应力峰值也会越大[13]。

图7 在1 级制动载荷下0.5 mm 深初始裂纹前缘的主应力Fig.7 Principal stress near the initial 0.5 mm-deep crack under level 1 braking load

3.5 寿命预测结果

在构架制动夹钳吊座与横梁焊接热影响区共植入约10 种恒定形貌比的初始裂纹,并分别预测裂纹前缘的应力大小。根据应力外推法得出ΔK,将裂纹前缘的ΔK与裂纹深度关系绘制在图9中。为表示裂纹的可扩展性,图9 中红色虚线给出铸钢G20Mn5 熔焊接头在同样应力比条件下的ΔKth。由表2 可知,ΔKth约为3.17 MPa·m1/2。

图9 裂纹前缘应力强度因子范围ΔK 随裂纹深度变化曲线Fig.9 Variation curves of stress intensity factor range ΔK at crack front with crack depth

从图9 可知,同样的裂纹深度下,ΔK随着载荷的提高明显增大;当受载条件相同,ΔK与裂纹深度成正相关。由深度a=0.5 mm 的初始缺陷或者裂纹的计算结果可知,即使在最大正向制动载荷作用下,裂纹前缘ΔK仍小于ΔKth,表明深度a=0.5 mm 的初始缺陷或者裂纹不会发生扩展。

有限元分析结果通过剩余寿命预测模型与构架服役寿命建立等量关联是疲劳寿命预测中的关键环节,具体技术路线如下:

将式(2)模型简化为FParis(C,m),可得:

经典疲劳累计损伤理论认为,不同大小的载荷对于疲劳裂纹扩展的贡献量不同。所以,有必要根据各级应力的不同频次对式(3)进行修正,如式(4)所示:

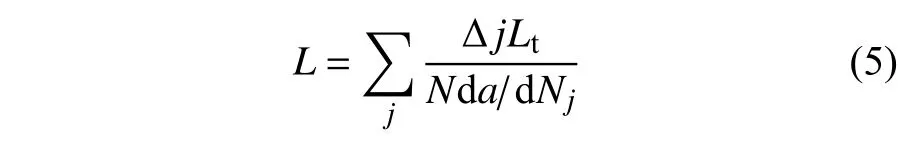

式中:da/dNj表示jmm 深度下的裂纹扩展速率,ni为第i级载荷频次,N为总的频次数。为了获得相对保守的分析结果,每个阶段的裂纹扩展寿命利用大深度裂纹的扩展速率来估算。例如(j-1)mm 扩展到jmm 时的寿命利用jmm 的扩展速率来估算。再根据式(5)估算构架寿命:

式中:L为构架寿命的总里程,Lt为载荷谱的测试总里程。据此可得到不同裂纹深度在各级载荷下的应力强度因子范围、裂纹扩展速率、循环加载周次、运营里程及年限。

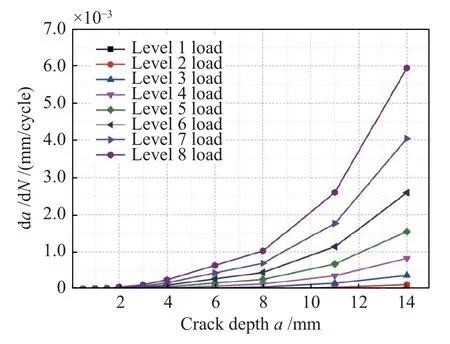

在不同制动载荷下裂纹扩展速率随裂纹深度的变化规律见图10。由图中数据可知,在相同载荷下,裂纹扩展速率随深度增加而迅速增大,表明裂纹扩展到一定尺寸会进入快速扩展阶段。

图10 各级制动载荷下裂纹扩展速率随深度变化的曲线Fig.10 Variation of crack growth rate with crack depth under various braking loads

计算结果表明,当制动夹钳吊座与横梁热影响区处存在一个深度为1.0 mm 的未熔合缺陷或者近焊缝处的原始铸造缺陷时,预测裂纹从1.0 mm 扩展到14.0 mm 大概需要运行7.098 万km。以地铁车辆年运行里程约20 万km 估算,大概折算出车辆可服役354.9 a(图11),具有约12 的安全系数,已远超转向架构架30 a 的寿命设计指标要求。

图11 构架制动夹钳吊座的运营年限曲线Fig.11 Prediction curve of service life of frame brake caliper seat

另外,由图9 不同制动载荷下的ΔK值分布可知,当铸造初始缺陷或者裂纹深度为0.5 mm 时,在制动载荷谱作用下,裂纹前缘的应力强度因子范围均未达到长裂纹门槛值,一般可以认为疲劳裂纹不萌生和不扩展,故可将初始裂纹深度定为1.0mm。

图12 为构架制动夹钳吊座剩余寿命与初始裂纹之间的关系曲线。可见,只要热影响区内缺陷尺寸小于2.6 mm,构架吊座寿命便可满足30 a的设计指标要求。计算得到的极限缺陷尺寸2.6 mm 还可以为无损探伤提供建议,并据此制定合适的探伤里程周期。

图12 构架制动夹钳吊座的剩余寿命与裂纹深度的关系曲线Fig.12 Relationship between residual life of frame brake caliper seat and initial crack depth

4 结论

1)铸钢G20Mn5 焊接接头的疲劳性能优于母材,属于一种典型的等匹配或者高匹配焊接加工,其中热影响区是薄弱部位。

2)若制动夹钳吊座与横梁焊接热影响区存在小于0.5 mm 深的铸造缺陷或者裂纹,在实测制动载荷谱下不会发生疲劳裂纹扩展。

3)若制动夹钳吊座与横梁焊接热影响区处存在1.0 mm 深的铸造缺陷或者意外裂纹,其深度扩展到14.0 mm 剩余寿命为709 万km,不仅能满足设计寿命需求,并具有较大的安全裕度。

4)当制动夹钳吊座与横梁接头热影响区的铸造缺陷尺寸不大于2.6 mm 时,制动夹钳吊座的疲劳寿命就可满足构架30 a 的安全服役设计要求。