全膨胀筛管防砂技术及适应性研究

韩宗正

中国石油辽河油田分公司 钻采工艺研究院(辽宁 盘锦 124010)

0 引言

目前,筛管防砂技术具有成本低、施工作业简单等优点,是解决套管油气井出砂的主要方法之一。现场应用比较广泛的有割缝筛管、绕丝筛管、烧结滤网筛管等。筛管防砂技术的工作原理是:地层砂随产出液进入井筒之后,粒径较小的细粉砂,经过筛管的过滤层,排至地面,而一些较粗的砂粒被挡在筛管外面,沉降在套管与筛管之内的环套空间中,形成稳定的砂桥,起到初级过滤作用。但是现有的筛管防砂技术存在以下两个缺点:

1)由于筛管与套管之间存在环空,在出砂严重区块,因出砂量大,易形成致密砂环卡死筛管管柱。当后期防砂失效打捞作业时,不能一次整体打捞,需小修逐段多次或液压拉拔打捞,严重者需大修作业打捞,增加打捞作业成本。

2)当地层砂的分选性较差时,细砂充填于粗砂形成的孔隙之间。油流通过时,砂环会产生较大的压力降,增加流动阻力,限制油井产量。

全膨胀筛管防砂技术是一种新兴的机械防砂技术,具有无砂环、流阻小、便于小修打捞处理等优势。目前国外该技术比较成熟,已经应用于直井、水平井完井。其中威德福ESS膨胀筛管技术处于领先地位。但是存在的以下问题,限制了在国内的规模化应用:

1)大通径悬挂器需磨铣打捞,后期处理困难。

2)采用滚轮胀锥,筛管膨胀后圆度及强度较低。

3)筛管接箍处所需轴向加载力较大,下压膨胀工艺应用受限,小于1 000 m 的油气井因管柱重量达不到加载要求无法应用。

为此,笔者通过对可解封的Y445 悬挂器、膨胀螺纹和提拉膨胀工艺的研制及现场试验,形成了成熟的全膨胀筛管防砂完井工艺技术[1-5],并推广应用。

1 Y445悬挂器

悬挂器作为筛管防砂技术的配套工具,需要实现对筛管的悬挂和对环空的密封。由于全膨胀筛管需要上下提放管柱进行膨胀,胀锥会对筛管反复产生上下的摩擦力[6]。因此要求悬挂器能够满足以下要求:①内通径大,满足胀锥管柱等工具的下入;②能够承受较大的拉力和压力,实现双向锚定;③套管完井可以实现解封,便于后期防砂失效后进行筛管管柱的打捞作业。

现有Y445悬挂器不能满足以上要求,主要存在以下问题:内通径小、解封力大、不能一趟管柱实现丢手与膨胀作业。

针对以上难点,笔者进行研究,新研制的Y445悬挂器采用以下结构设计,满足技术需求:①整体结构卡瓦设计,自动回弹,实现大通径功能;②卡瓦锥体方向相同,分级解封,解封可靠;③内外双管柱,一趟管柱实现丢手与膨胀作业,节约作业费用。

研制的Y445-152 悬挂器内通径达124 mm,Y445-114 悬挂器内通径达86 mm,均采用分瓣爪簧式捞锚解封[6]。实物照片如图1所示。

图1 Y445-152和Y445-114悬挂器

2 全膨胀筛管及防砂管柱

2.1 全膨胀筛管的结构设计

全膨胀筛管由基管、过滤层和保护套组成,结构如图2 所示。基管是全膨胀筛管的核心骨架部分,直接决定了筛管膨胀后的抗挤毁强度和抗拉强度。过滤层采用搭接的方式,便于膨胀时均匀地发生滑动,保证膨胀后挡砂精度保持不变。其中,可膨胀接箍是膨胀筛管的重要组成部分,它可以实现径向膨胀,从而实现筛管全井段膨胀[7]。

图2 全膨胀筛管结构图

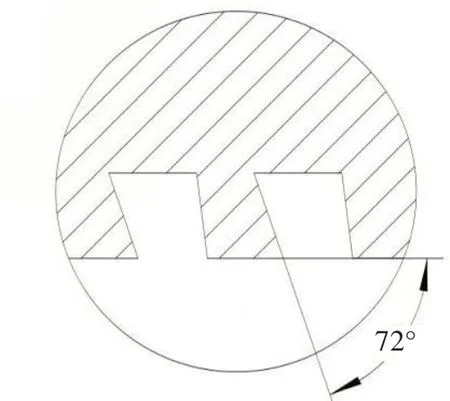

可膨胀接箍创新设计燕尾型螺纹(图3),螺纹受力面角度小于90°,同时加大螺纹螺距,提高了螺纹系统的啮合强度,解决了筛管膨胀时螺纹易径向脱扣的问题。室内实验,筛管及接箍膨胀后,整体抗拉强度可达55 t。

图3 燕尾型螺纹结构示意图

可膨胀接箍采用摩擦焊接与基管焊接。筛管基管和接箍的割缝均采用水刀进行加工,交错布缝。同时缝槽两端采用圆弧过渡设计,避免膨胀时缝槽两端产生应力集中开裂[8]。布缝结构如图4所示。

图4 基管割缝设计

为了提高筛管膨胀后的抗挤毁强度,根据设计经验和室内实验,降低了圆周布缝的数量。优化后的参数如表1 所示:其中a表示每条缝的缝宽,D表示基管的外径。

表1 割缝方案设计

2.2 全膨胀筛管性能评价试验

为了验证全膨胀筛管过流性能、挡砂性能和抗挤毁强度性能测试及综合评价,建立了筛管性能试验评价装置及流程。试验原理如图5所示。

图5 筛管防砂试验流程图

为验证接箍膨胀后的筛管整体挡砂性能,进行防砂粒径试验。试验方法:将粒径范围0.2~0.35 mm的地层砂和携砂液配成混砂液,混砂液以一定流量通过筛管,再测试排出液含砂情况。

通过测试,排出液未见砂粒,证明接箍膨胀后挡砂性能良好。

为验证筛管膨胀后的抗挤毁强度,进行抗挤毁试验。提前采用膨润土将筛管糊住,外加塑料布和胶带。处理后样机如图6所示。试验时分步提高排量,并在每一个压力点稳压3 min,试验结果见表2。

图6 筛管抗挤毁样机

表2 全膨胀筛管抗挤毁试验结果

当排量逐渐升高,达到15 MPa 时,压力仍然稳定没有发生下降变化。直至16 MPa时,试压装置内开始有异响,压力约在0.1 min后突降为0,取出筛管后发现,筛管被挤坏,如图7 所示。试验结果表明:筛管膨胀后抗挤毁强度可达15 MPa。

图7 筛管样机抗挤毁破坏性试验

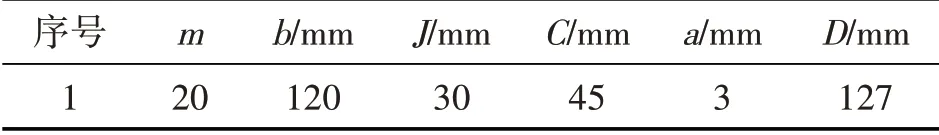

2.3 膨胀筛管防砂管柱设计

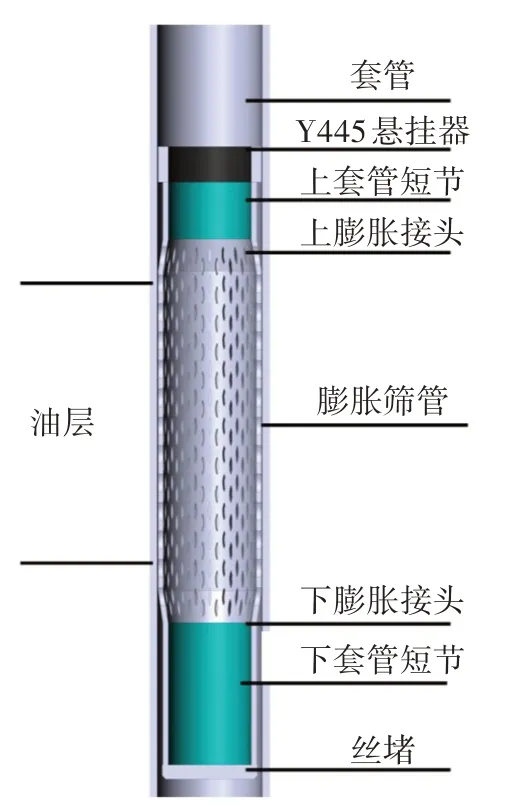

笔者设计的膨胀筛管防砂管柱结构如图8 所示,包括Y445 悬挂器、上套管短节、上膨胀接头、膨胀筛管、下膨胀接头、下套管短节、丝堵[9-10]。

图8 筛管防砂管柱结构图

套管与膨胀筛管之间采用膨胀接头连接,膨胀接头可部分实现径向膨胀。上套管短节起到缓冲的作用,防止膨胀作业完成后胀锥因管柱内外压力差较大,没有完全收缩误进入Y445 悬挂器,造成卡井。下套管短节起到预置可变径液压胀锥作用,可实现一趟管柱丢手与膨胀作业。悬挂器丢手后,继续上提管柱,可实现筛管膨胀,减少起下管柱次数,节约作业费用。

3 提拉膨胀工艺

国内外目前膨胀工艺大部分采用下压膨胀工艺,施工方便,但是存在以下问题:对于井深较浅的井,当管柱重量达不到筛管膨胀加载力时,全膨胀筛管防砂技术不能应用。笔者研发了提拉膨胀工艺,可以依靠修井机上提管柱提供筛管膨胀所需的加载力,使胀锥管柱从下向上实现筛管膨胀。具体提拉膨胀管柱结构为:悬挂器内管+油管+插接工具+胀锥。悬挂器为内外双管柱结构,外管柱连接筛管管柱,内管柱连接胀锥。

用于全膨胀筛管膨胀工艺配套的胀锥主要是滚轮式胀锥。滚轮式胀锥施工方便,但受结构限制,筛管膨胀后圆度低,室内实验发现:筛管膨胀后抗挤毁强度只有7 MPa 左右,不能满足出砂严重区块的生产需求。为此笔者研制了可变径液压实体胀锥,结构如图9 所示。该胀锥突破了滚轮胀锥膨胀后筛管抗挤毁强度低的难题,实现360°整体膨胀,提高了筛管膨胀后的圆度,从而提高了抗挤毁强度。油管管柱打压时,膨胀块轴向移动,形成圆周实体结构,管串拉压施加轴向膨胀力,实现筛管膨胀。

4 现场应用

自2016年以来,全膨胀筛管防砂技术在辽河油田累计应用20 井次,措施成功率100%,有效率95%。因调层等原因打捞5 井次,小修打捞成功率100%。

海外河油田是1989年投入开发的油田,由海1、海26、海31 和新海27 等区块组成,主力生产层位为东营组马圈子油层。海外河油田原油属普通稠油,具有高密度、低黏度、低含蜡量的特征。储层岩性以中~细砂岩为主,次为粉砂岩,成岩作用差,泥质含量高,属于高孔隙度,中高渗透层。储层结构异常疏松,生产中极易出砂。随着油田开发时间的不断延长,油井含水的不断升高,油井出砂日趋严重,而且后期防砂管柱打捞困难,一次整体打捞成功率极低。全膨胀筛管防砂技术在该油田共计应用7井次。现场施工统计效果见表3。因调层等原因打捞2井次,小修一次全部捞出管柱。

表3 典型区块应用效果统计

5 结论

1)全膨胀筛管防砂技术与传统的筛管防砂技术相比,可以消除砂环,实现小修一次整体打捞,节约打捞费用。

2)形成了提拉膨胀工艺,扩大了全膨胀筛管防砂技术的应用范围。

3)建立了全膨胀筛管性能评价装置及流程,可实现挡砂性能和抗挤毁强度性能测试及综合评价,保障筛管防砂质量及效果。

4)全膨胀筛管加工成本高于传统防砂筛管,而且在出砂轻微区块,后期也可实现小修打捞。因此,全膨胀筛管在出砂严重、井段较长的油气井中更具有技术优势。

5)因结构限制,割缝型全膨胀筛管抗挤毁强度不能满足水平井裸眼井的防砂需求。需要进一步开展液压膨胀筛管的研究,以满足水平井等裸眼井完井需求。