湿式双离合器换挡优化控制

郝洪涛,马辉

(宁夏大学 机械工程学院,银川 750021)

双离合自动变速器(DCT)由于换挡动力无中断、传动效率高,具有非常好的发展前景[1]。但受限于双离合器的结构和工作原理,整个换挡过程当中两离合器的扭矩不可避免地会出现重叠现象,当扭矩在两离合器上分配不合理时,便会影响其换挡品质[1-4]。由于无液力变矩器,DCT在低挡位换挡时较大的传动比会将发动机和离合器端的扭矩波动放大得更明显[5]。为解决这一问题,业内出现过改变变速器结构或优化摩擦材料的方式改善换挡品质的先例,例如对离合器摩擦片增加沟槽或改变沟槽的样式,或在原本纸基摩擦材料上添加有机物、无机物或纤维素等[6]。然而,这些从硬件入手的方法会增加DCT的设计和制造成本,尤其是改变变速器结构将伴随着非常长的研发周期。随着现代控制技术的不断发展,利用先进控制方法对DCT换挡过程进行控制成为一种更具性价比的提高其换挡品质的方法。

传统的前馈控制策略依靠实验标定出离合器输入和扭矩输出之间的关系,但因其本身为一开环系统,控制精度较低,在实际应用中常与反馈控制共同使用以提高系统动态特性[7-8]。Hu等[9]对离合器执行机构进行了精确建模,并以离合器输出转速为跟踪目标设计了一滑模控制器,与传统PI控制器相比所设计的滑模控制器具备更高的跟踪精度和更好的动态特性。Kim等[10]设计了两级控制系统对换挡时离合器和发动机扭矩进行控制,上级控制器利用车身已有信息优化输出离合器和发动机的理想扭矩,下级控制器管理每一个执行机构跟踪相应的参考轨迹间接获得理想的换挡品质。Jiang等[11]基于模型预测控制设计了一套二级控制算法,用来适当的分配离合器扭矩以减小起步过程的冲击度和滑摩功。也有学者将研究中心放在了离合器液压系统上,Sun等[12]对离合器液压系统进行了详细建模,并基于此模型设计了一套以发动机和离合器的转速及扭矩为控制对象的控制方案,精确再现了换挡过程中离合器液压系统对控制方案的瞬态响应。然而,以上的研究均未考虑摩擦参数变化的影响。对于离合器的闭环控制而言,离合器在传递扭矩时,摩擦因数随离合器滑差的变化而变化,也会受到温度和磨损等因素的影响,从而导致由模型计算出的离合器扭矩与离合器的实际扭矩之间存在差异,进而影响最终的控制效果。为了使双离合器传递平稳的扭矩,摩擦因数与离合器滑动速度曲线(μ-ωslip曲线)应具有一个正斜率的关系[13-14]。对于负斜率的μ-ωslip曲线,滑动速度降低会使得摩擦力增加,当静摩擦力高于滑动摩擦力时,离合器可能会出现粘滑现象,车身甚至也会产生振动,极大影响驾驶舒适性[15]。为了解决这一问题,也有部分学者做了一定程度的研究。Barr等[16]在其研究中利用批处理最小二乘法估计出了换挡时离合器的摩擦参数,反映出了换挡时摩擦参数随离合器滑差的变化。但其湿式离合器建模未考虑带沟槽的摩擦片,普适性不佳,同时由于采用了批处理最小二乘方法,无法获得实时的离合器摩擦参数。Park等[17]基于干式离合器提出了利用离合器摩擦模型在离合器滑动接合过程中控制离合器扭矩的前馈控制方法,通过估计方法同时获得离合器摩擦因数和离合器接触点,以补偿换挡时的离合器扭矩,并通过实车实验验证了所提出的算法对离合器扭矩跟踪性能有所改善。

综上所述,换挡时离合器的摩擦参数受多种因素影响,其变化影响车辆的换挡品质;同时摩擦参数的变化也会间接反映出离合器磨损、油液降解等现象,因此离合器摩擦参数的在线估计也可为离合器在线故障诊断提供基础。本文针对摩擦参数的变化设计了一套提升DCT换挡品质的有效控制方案,该方案可实时估计离合器的摩擦参数并能提升DCT的换挡品质。

本文首先基于六速湿式双离合变速器(WDCT)建立了其换挡动力学模型,所建立的扭矩传递模型包含粘性扭矩模块和粗糙扭矩模块。其次,利用扩展卡尔曼滤波(EKF)估计出了换挡时两离合器的传递扭矩,然后使用递推最小二乘方法和Stribeck摩擦模型得到WDCT换挡时的动态摩擦因数。接着以发动机转速和两离合器滑差为参考轨迹,基于模型预测控制优化出的换挡时离合器扭矩,结合估计出的摩擦参数逆推出换挡时离合器所需的油压,并将油压信号输入至离合器换挡执行机构中,整车输出的发动机转速和两离合器滑差信号反馈至系统输入,最终形成基于模型预测控制的闭环控制算法。最后利用基于MATLAB/Simulink软件搭建的装备湿式双离合变速器的车辆模型对提出算法进行了仿真验证。

1 车辆动力学建模

图1为装配WDCT的车辆传动系统图。

图1 双离合器传动系统结构

由于1挡升2挡的齿轮传动比突变较大,工况更具代表性,因此以1挡升2挡为例展开论述。

(1)

(2)

式中:Je、Jd分别表发动机曲轴及飞轮的等效转动惯量和离合器主动端的等效转动惯量;ωe、ωd分别表示发动机角速度和离合器主动端角速度;Te、Td、Tc1、Tc2分别表示发动机扭矩、离合器主动端转矩、离合器C1传递的扭矩和离合器C2传递的扭矩。

发动机扭矩经扭转减震器传递到离合器主动端的转矩计算式为

Td=kd(θe-θd)+cd(ωe-ωd)

(3)

式中:θe、θd分别为发动机角位移和离合器主动端角位移;kd、cd分别为扭转减震器的刚度系数和阻尼系数。

经过离合器系统的动力学方程为

(4)

式中:Jcm、ωcm分别为离合器的等效转动惯量和角速度;角标m取值为1或2分别表示离合器C1和离合器C2,下同;Ttm为中间轴传递的扭矩;igm为奇数挡和偶数挡齿轮的传动比。

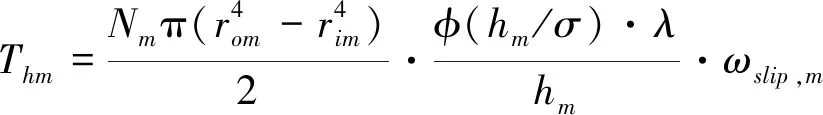

换挡时,WDCT传递的扭矩Tcm由粗糙扭矩Tam与粘性扭矩Thm组成[18-20],即

Tcm=Tam+Thm

(5)

其中:

Tam=μxmRcmNmAc(Pcm-Pz)

(6)

(7)

式中:μxm为离合器的动摩擦因数;Ac为摩擦里衬总面积;Rcm为离合器摩擦片的等效摩擦半径;Nm为离合器摩擦片数;Pcm为离合器油压;Pz为复位弹簧等效压力;σ为摩擦片与对偶钢片粗糙度均方根值;hm为油膜厚度;ωslip,m为离合器主从动盘间转速差;rim和rom分别为离合器摩擦片的内、外摩擦半径;φ为流量因素;λ为自动变速器油(AFT)粘度。

(8)

φ的表达式与hm/σ的大小有关:

(9)

λ与油温Tem的关系为

(10)

式中N与k的值可由试验确定。

油膜厚度hm基于修正雷诺方程的随时间变化率的表达式为

(11)

(12)

(13)

(14)

(16)

式中:d为摩擦材料的厚度;Kper为摩擦材料渗透系数;erf(x)为误差方程;E为摩擦材料杨氏模量;Da为摩擦材料微凸体密度;β为微凸体曲率半径。

汽车输出轴和和车轮的动力学方程为:

(17)

(18)

式中:Jo、Jv分别为输出轴和车轮的等效转动惯量;it1、it2为主减速器1和2的传动比;To、Tv分别为输出轴的转矩和汽车的行驶阻力矩(忽略轮胎动力学)。

To=ko(θo-θv)+co(ωo-ωv)

(19)

(20)

式中:ko、co分别为输出轴刚度和阻尼;θo、ωo、θv、ωv分别为输出轴和车轮的角位移、角速度;M,α,ρair,f分别为整车质量、坡道角度、空气密度和空气阻力系数;AV、CD、v、rv分别为汽车迎风面积、路面滚动阻力系数、车身相对速度和车轮半径。

2 离合器传递扭矩估计

2.1 估计模型建立

为了估计换挡时两个离合器扭矩,需将一挡向二挡切换过程的动力学方程做以下处理:忽略发动机曲轴与飞轮间输入轴的刚度和阻尼影响,模型简化后有

J′e=Je+Jd

(21)

由于从发动机ECU中读取的发动机扭矩不是由传感器测量的,而是使用数学模型估算的,因此实际扭矩和估算名义扭矩之间存在偏差,可将发动机扭矩表示为由名义扭矩和随机部分组成[21],即

(22)

式中w1服从高斯白噪声分布,均值为0,方差为q1。

同时,因换挡过程中车轴和车轮角速度几乎不变化,所以式(19)求导后可写为

(23)

式中w4为一个均值为零,方差为q4的正态分布白噪声。

最后,将两离合器扭矩的导数视为零,且均加入满足零均值正态分布的白噪声w5和w6,其方差分别为q5和q6,即:

(24)

(25)

因此,1挡升2挡期间系统过程方程可写为:

(26)

其中

Jeq=Jo+Jc1(ig1it1)2+Jc2(ig2it2)2+

Jt1(ig1it1)2+Jt2(ig2it2)2

(27)

因车上装有发动机转速、输出轴转速及车速测量传感器,所以其测量方程可写为

(28)

式中:e1、e2、e3是均值为零且方差分别为R1、R2、R3的正态分布白噪声过程,且w1,w5,w6,e1,e2,e3不相关。

当以发动机额定转矩Te和阻力转矩TV作为系统输入时,式(26)和式(28)可以表示为:

(29)

其中:

(30)

(31)

模型可使用欧拉方法离散化为

xk+1=xk+TsF(xk,uk,Wk)=f(xk,uk,Wk)

(32)

式中Ts为采样时间,且该系统是可观测的[22]。

2.2 扭矩估计器设计

对非线性系统,扩展卡尔曼滤波(EKF)是一种解决状态估计的有效方法。首先,利用一阶泰勒展开将系统围绕当前估计线性化,然后使用标准卡尔曼滤波器方程式估计系统状态。在本文中,EKF算法用于估计离合器的扭矩,并且状态空间模型被重写为:

(33)

EKF分为时间更新和测量更新。

时间更新为:

(34)

测量更新为:

(35)

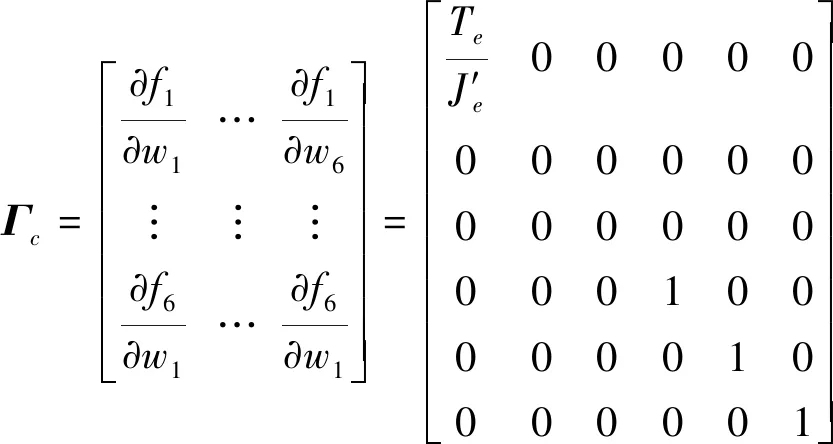

式中:I是单位矩阵;F、Γ是雅克比矩阵。对于连续系统,其雅克比矩阵可定义如下:

(36)

(37)

根据式(32),离散化后雅克比矩阵可写为

(38)

(39)

因此只要给定初值x0和P0,根据测量值zk,就可以通过基于式(34)和式(35)来计算状态变量xk的估计值。

(40)

R=diag([0.05;0.05;0.05])2

(41)

3 湿式离合器摩擦参数估计

对于WDCT换挡时摩擦模型的选取已有较深的研究,比较著名的是Stribeck于1902年提出的一种静态摩擦模型[23]。在WDCT中,包含有粘性扭矩部分的 Stribeck模型可表示为

(42)

式中:μd、μs分别为动摩擦因数和静摩擦因数;ωs、λs是Stribeck系数;δv是依赖于温度的摩擦因数;λ为油液粘度。

换挡时离合器的整体摩擦因数计算式为

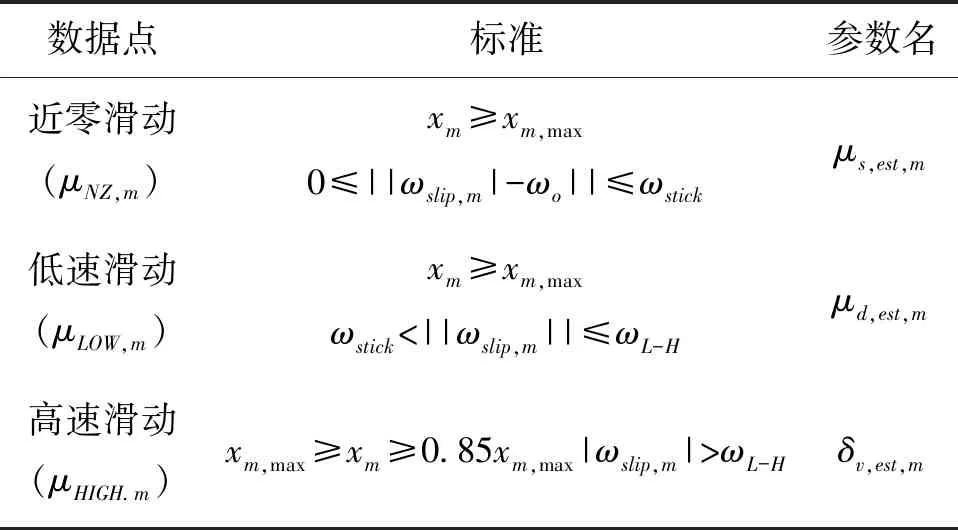

(43)

式中:Tcm为自适应观测器估计出的换挡时离合器扭矩;Pcm由油压传感器中读出。为适应换挡时离合器经历的转矩相和惯性相阶段的特点,将式(43)产生的摩擦参数数据分为3个阶段:近零滑动阶段,低速滑动阶段和高速滑动阶段,每个阶段的具体标准如表1所示[16]。

表1 摩擦参数分阶段标准

表1中:x表示离合器活塞位移;ωstick表示静态摩擦阈值角速度,是一个非常小的量,当离合器滑差小于ωstick时认为离合器处于近零滑动状态,在离合器摩擦中起主要作用的是静摩擦;ω0为静动态阈值角速度,也是一个接近零的量,当离合器滑差小于这个值便认为离合器处于锁止状态;ωL-H表示离合器低速滑动和高速滑动的特征角速度,离合器滑差小于ωL-H且大于ωstick时认为离合器处于低速滑动状态,在离合器摩擦中起主要作用的是滑动摩擦。当离合器滑差大于ωL-H时认为离合器处于高速滑动状态,在离合器摩擦中起主要作用的是粘性摩擦。

当离合器活塞处于其最大位移处时,若离合器滑差小于ωstick,此时估计静摩擦因数μs,est。静摩擦因数μs,est直接由该状态产生的摩擦因数数据的平均值估算(实际上,这是一维数据的最小二乘估计)。

当离合器活塞处于其最大位移处时,若离合器滑差大于ωstick且小于ωL-H,此时估计动摩擦因数μd,est。在换挡时,由于仿真步长的原因,一秒左右的换挡时间将产生上万个数据,若使用批处理最小二乘法则每次处理的数据量巨大,不仅占用内存大,还不能实现在线实时估计,这对于之后进行控制模型的开发无疑是不利的。因此,动态摩擦因数μd,est用递推最小二乘方法估计,其表达式为

(44)

式中:

P′(k)=[1-K(k)φT(k)]P′(k-1);

由于本文采用的扭矩模型中粘性扭矩和粗糙扭矩是分别计算的,因此这里假设在换挡经历此阶段时,式(42)所描述的摩擦模型中粘性摩擦部分忽略不计。

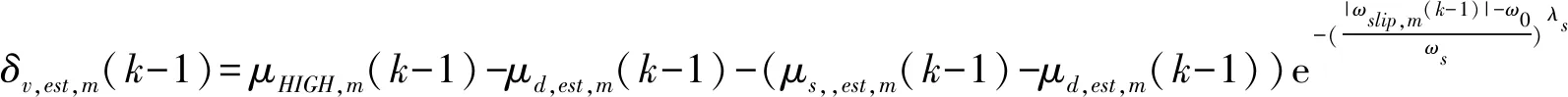

当离合器活塞处于0.85xmax和xmax之间时,离合器摩擦片之间的间隙存在油膜,若此时离合器滑差大于ωL-H,此时,粘性摩擦因数δv,est,m用递推法最小二乘方法估计,其表达式为

δv,est,m(k)=δv,est,m(k-1)+

K(k)[μHIGH,m(k)-φT(k)δv,est,m(k-1)]

(45)

式中:

估计出以上三参数后回代入式(42),则可得到最终离合器换挡时的动态摩擦参数。实际使用中为了防止估计值发散,可设定所估计摩擦参数范围,当摩擦参数的估计结果超出范围时,就停止摩擦参数的在线更新,取超出范围前一时间步长的摩擦参数作为估计结果,以保证摩擦参数估计的收敛性。

4 模型预测控制器设计

4.1 换挡控制品质要求

换挡的舒适性和快速性是一对相互矛盾的指标,通常采用冲击度和滑摩功来描述具体的换挡要求[24]。对于WDCT而言,换挡冲击度j在数学形式上表示为汽车纵向加速度a的变化率,这样定义的冲击度可以将道路颠簸或其他非车辆传动系等因素引起的驾驶不舒适排除在外,能够较为准确真实的反应换挡过程中传动系统对车辆实时的运动状态的影响,其数学表达式为

(46)

由式(46)可以看出,若想减小换挡冲击度,可从减小换挡时离合器扭矩波动入手。

为了阐述离合器的寿命要求,定义滑摩功W,它在数学形式上表征为两离合器滑差与各自传递的扭矩在整个换挡过程的积分,其数学表达式为

(47)

式中:t0为换挡的开始时间;t1为换挡的结束时间。

由式(47)可以看出,在满足换挡时扭矩需求时,降低换挡时两离合器的滑差是降低滑摩功的主要手段。

4.2 控制方案设计

图2 闭环控制方案

4.3 控制模型建立

由于双离合器的换挡过程实际上是两个离合器的切换过程,因此控制器数学模型将针对离合器所在输入轴进行建模。重写传动系统动力学方程:

(48)

(49)

(50)

To=Tc1ig1it1+Tc2ig2it2

(51)

(52)

其中

(53)

综合式(48)~式(50),可得面向离合器输入轴的动力学方程:

(54)

(55)

式中:J′c1、J′c2分别为离合器C1、C2的从动端等效到两离合器输入轴的转动惯量;c′c1、c′c2分别为离合器C1、C2的从动端等效到两离合器输入轴的旋转阻尼系数。

(56)

(57)

(58)

(59)

取

将式(48)、式(56)、式(57)改写为状态空间方程:

(60)

式中:

这里,负载转矩Tv将被当做可测量干扰加入到控制器中。

4.4 控制器设计

由于MPC需要在离散状态下工作,需要通过零阶保持器对模型离散化,取采样时间为0.001 s,取预测时域长度Np=10,控制时域长度Nc=2。模型离散化后,将其写为离散形式:

(61)

MPC旨在满足约束条件的情况下在任意时间步k≥0通过一系列的控制序列,使得输出yk跟随设定的参考轨迹rk。

4.4.1 约束条件

为了避开危险工况,同时使离合器结合时更加平稳,在设计MPC时需要加入一定的约束,MPC在正常工作时,在约束条件下求解代价函数的最优解。在系统输入端。定义如下约束:

发动机所能传递扭矩的最大值是一定的,因此发动机扭矩应满足

Te∈[Temin,Temax]

(62)

发动机扭矩波动对换挡质量有重要影响,因此发动机扭矩的变化率应满足

(63)

摩擦片式离合器所能传递的扭矩存在最大值,因此离合器扭矩应满足:

Tc1∈[Tc1min,Tc1max]

(64)

Tc2∈[Tc2min,Tc2max]

(65)

发动机转速过低会导致发动机熄火,过高会导致发动机失速,因此发动机转速应满足

ωe∈[ωemin,ωemax]

(66)

4.4.2 权重

假设在时间步k的xk可测量,则优化代价函数表示为二次型形式,即

(67)

值得注意的是,有时MPC在原有的约束条件下无法找到最优解,因此这里引入一个松弛变量ξ以将原来的约束条件适当放宽,使控制器在约束条件之外可以找到最优解。然而,引入松弛变量后,代价函数的形式发生了改变,在约束外得到的最优解越多,会使得代价函数越大,这里要求代价函数尽可能小以满足离合器的控制目标,因此,又引入一惩罚系数λξ来衡量违反约束的点对代价函数最优解的影响。惩罚系数越大,表示违反约束的点对代价函数的影响越大,惩罚系数越小,表示违反约束的点对代价函数的影响越小。

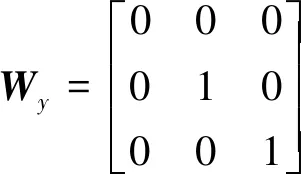

由式(46)和式(47)可知,换挡时车辆冲击度主要取决于换挡时离合器扭矩的变化量,而换挡时离合器的滑摩功则主要与离合器滑差速度有关,同时,换挡品质的评价指标是一对相互影响、相互制约的量。因此,分别取输入变量、输入变量和输出变量的权重矩阵分别为:

(68)

(69)

(70)

即可构造新的代价函数,即

minJ=||Δu′k||2+||y′k+1-r′k+1||2

(71)

式中:||Δu′k||2表示降低冲击度,提升驾驶员的驾驶舒适性,||y′k+1-r′k+1||2表示降低滑摩功,提高离合器的使用寿命,这一代价函数可在充分考虑滑摩功和冲击度的情况下对离合器进行控制。可见,整个离合器的控制问题实际上是一个二次规划问题,MPC通过对每一个时间步的优化问题进行求解,得出一条控制序列,然后再将这一序列的第一个元素作用于系统中,如此反复进行,获得最终的优化结果。

5 仿真分析

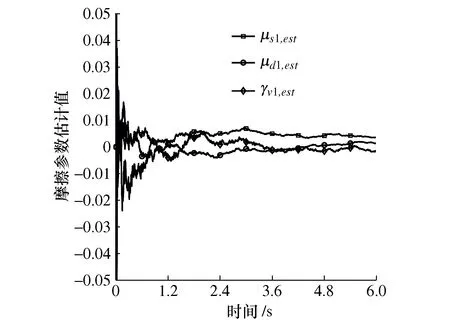

根据前文所述车辆纵向动力学模型基于MATLAB/Simulink仿真环境搭建了算法验证平台,仿真所用主要参数见表2,搭建湿式离合器扭矩模型的详细参数见文献[25]。

表2 仿真使用的参数值

5.1 扭矩估计结果验证

为了验证提出的EKF算法的有效性,基于MATLAB/Simulink搭建算法验证平台。估计双离合器传递扭矩所需信号由前面建立的车辆纵向动力学模型产生,车辆纵向动力学模型中离合器的输入扭矩来源如下:实车测试离合器输入压力,然后通过压力和扭矩对应的脉谱图关系转换为输入扭矩,本文所搭建的验证算法是就一挡升二挡而言的。

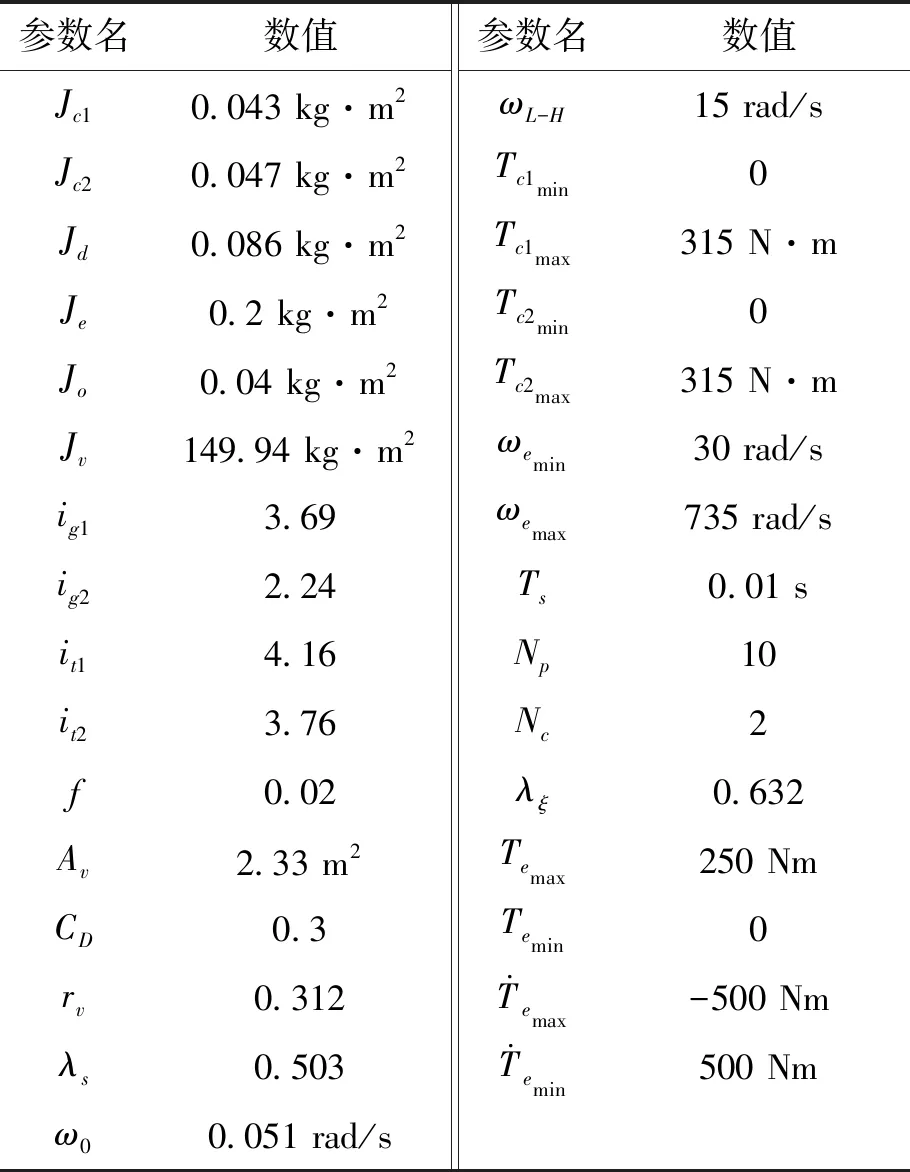

本文所采用的湿式双离合器车辆模型,一挡升二挡的发生时间为4.90~5.80 s,图3所示为在该阶段对两离合器进行扭矩估计的结果。

图3 使用估计器对两离合器的扭矩估计结果

从图3可以看出,EKF估计器的估计结果很好的跟随了换挡时两离合器的扭矩真实值。为了更好的说明估计效果,求出了估计扭矩和真实扭矩误差的均方差和最大值,结果如表3所示。可以看出两离合器估计扭矩的均方根误差均在5 Nm以内,表明估计扭矩偏离真实值的程度很小,同时最大误差也较小,进一步证明了基于EKF算法的离合器扭矩估计效果良好。

表3 EKF估计误差统计

5.2 湿式离合器摩擦参数估计分析

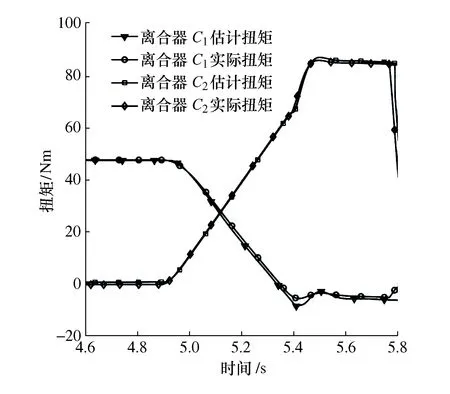

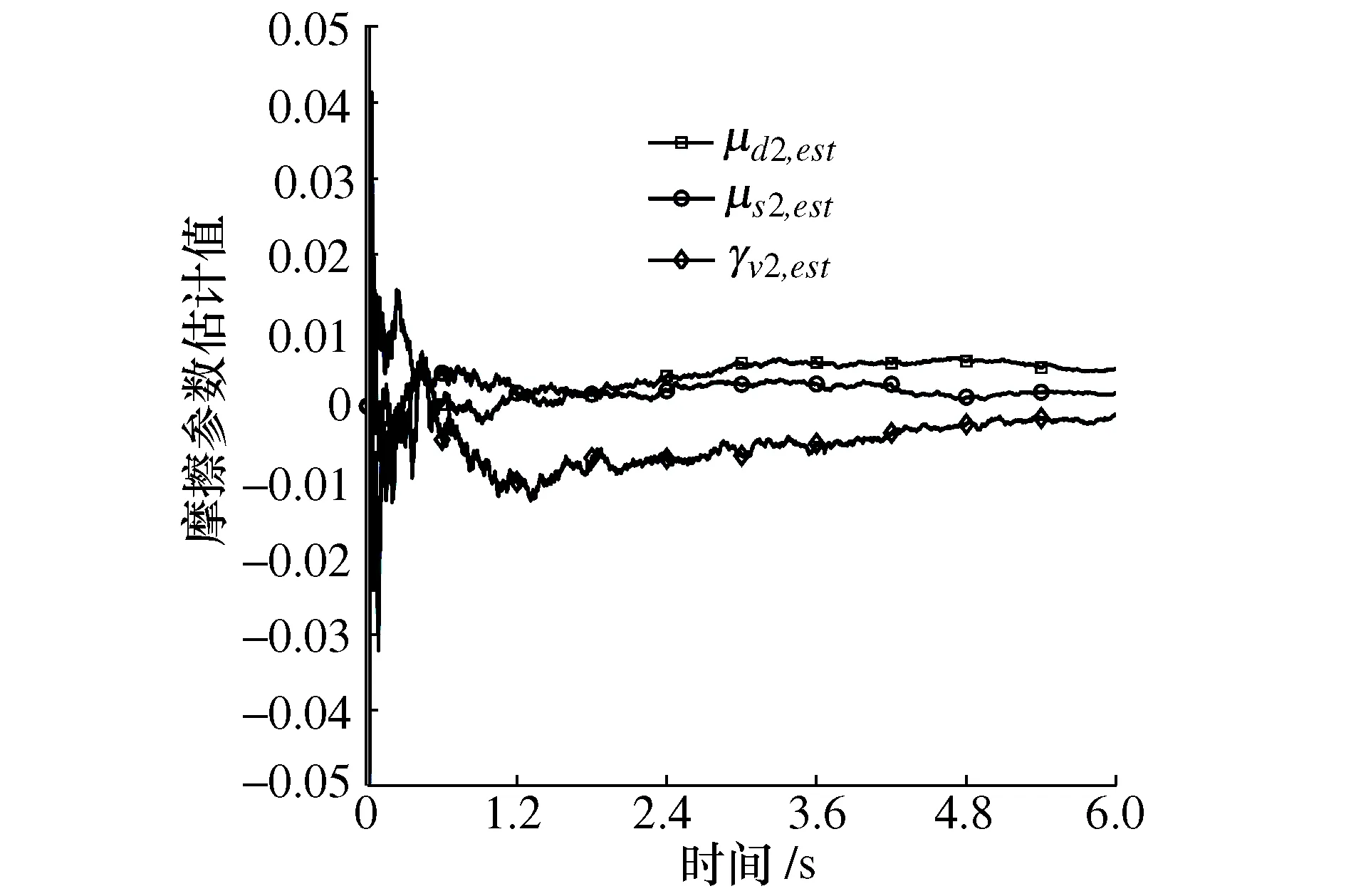

利用扭矩观测器的结果,分别在换挡时近零滑动,低速滑动,高速滑动3种不同阶段对离合器C1和C2的摩擦参数进行实时估计,结果如图4和图5所示。

图4 离合器C1摩擦参数估计结果

图5 离合器C2摩擦参数估计结果

从图4和图5可以看出,本文所采用的递推最小二乘方法对离合器换挡时的摩擦参数的估计结果良好,估计曲线在经历一段时间的振荡之后,很快收敛且稳定于真实值附近。该方法可实现实时估计,从估计器中得到的结果可直接作用于控制器中。最终,离合器C1和离合器C2的各摩擦参数的估计结果如表4所示。

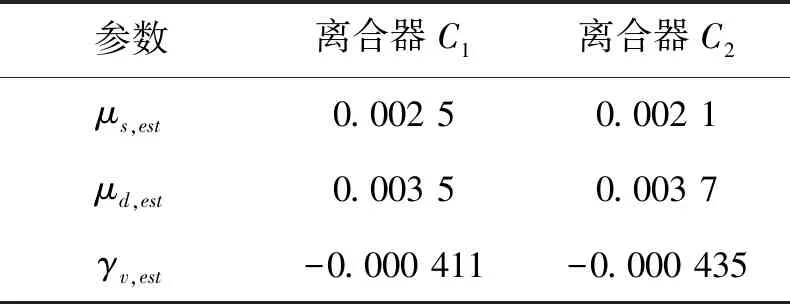

表4 估计结果

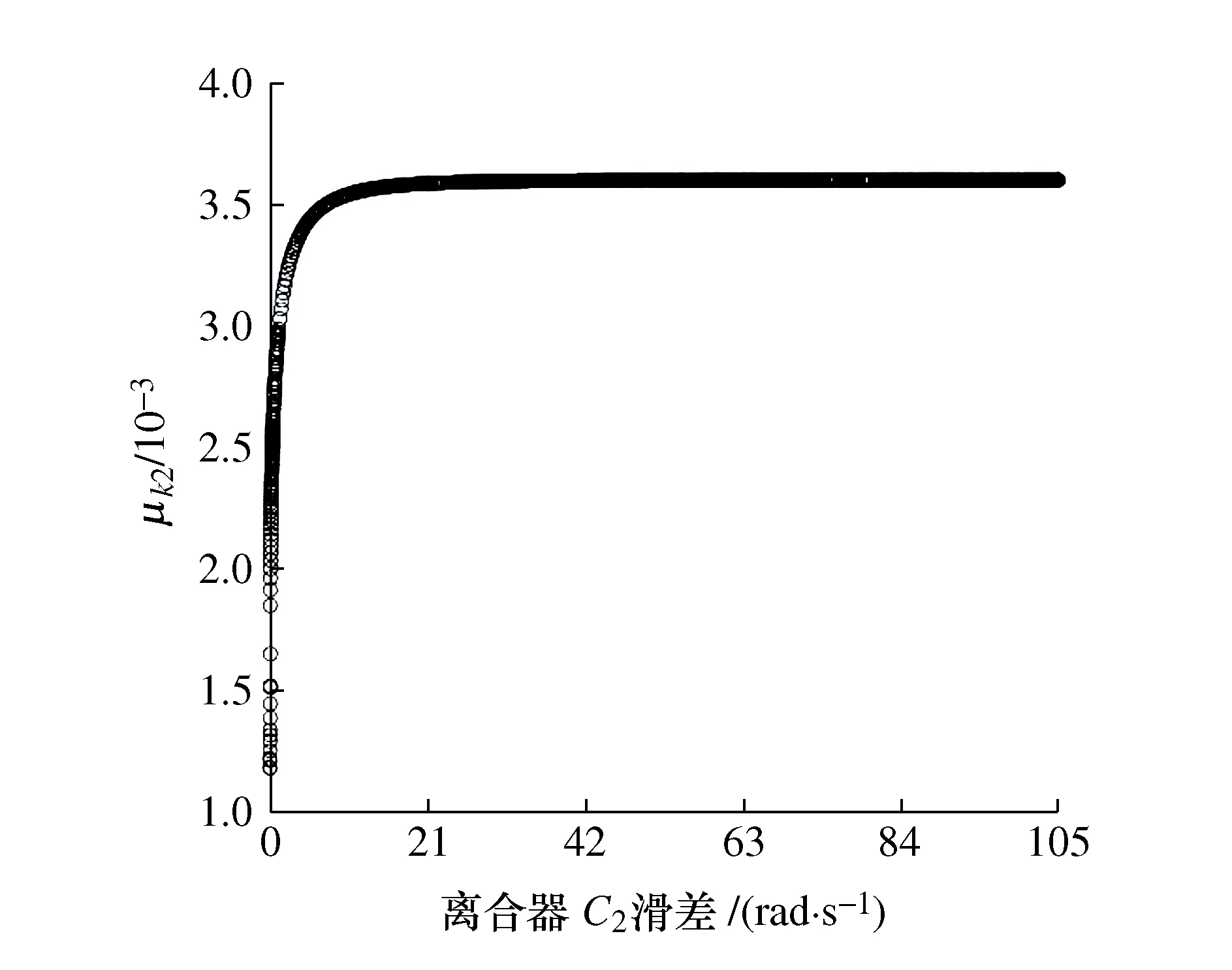

利用公式(42),分别将两离合器换挡时的摩擦参数用Stribeck摩擦模型拟合,做出离合器的动态摩擦因数与滑动速度的曲线,拟合结果如图6和图7所示。

图6 离合器C1动态摩擦参数

图7 离合器C2动态摩擦参数

可见,由于离合器C1在一挡升二挡时主动盘转速逐渐降低,当从动盘转速大于主动盘转速时,滑差开始负向增大。同时,离合器C2在一挡升二挡时主动盘转速逐渐升高,使得离合器C2的滑差逐渐增大,当进入惯性相后又迅速减少。由图6和图7可以看出,拟合后的摩擦因数曲线呈正斜率趋势变化,进一步证明了估计结果的准确性。

5.3 闭环控制仿真分析

在MATLAB/Simulink仿真环境下搭建闭环控制模型,定义节气门开度为0.4,以一挡升二挡工况为例,在使用MPC闭环控制算法和不使用MPC闭环控制算法两种情况下对车辆模型进行仿真比较。

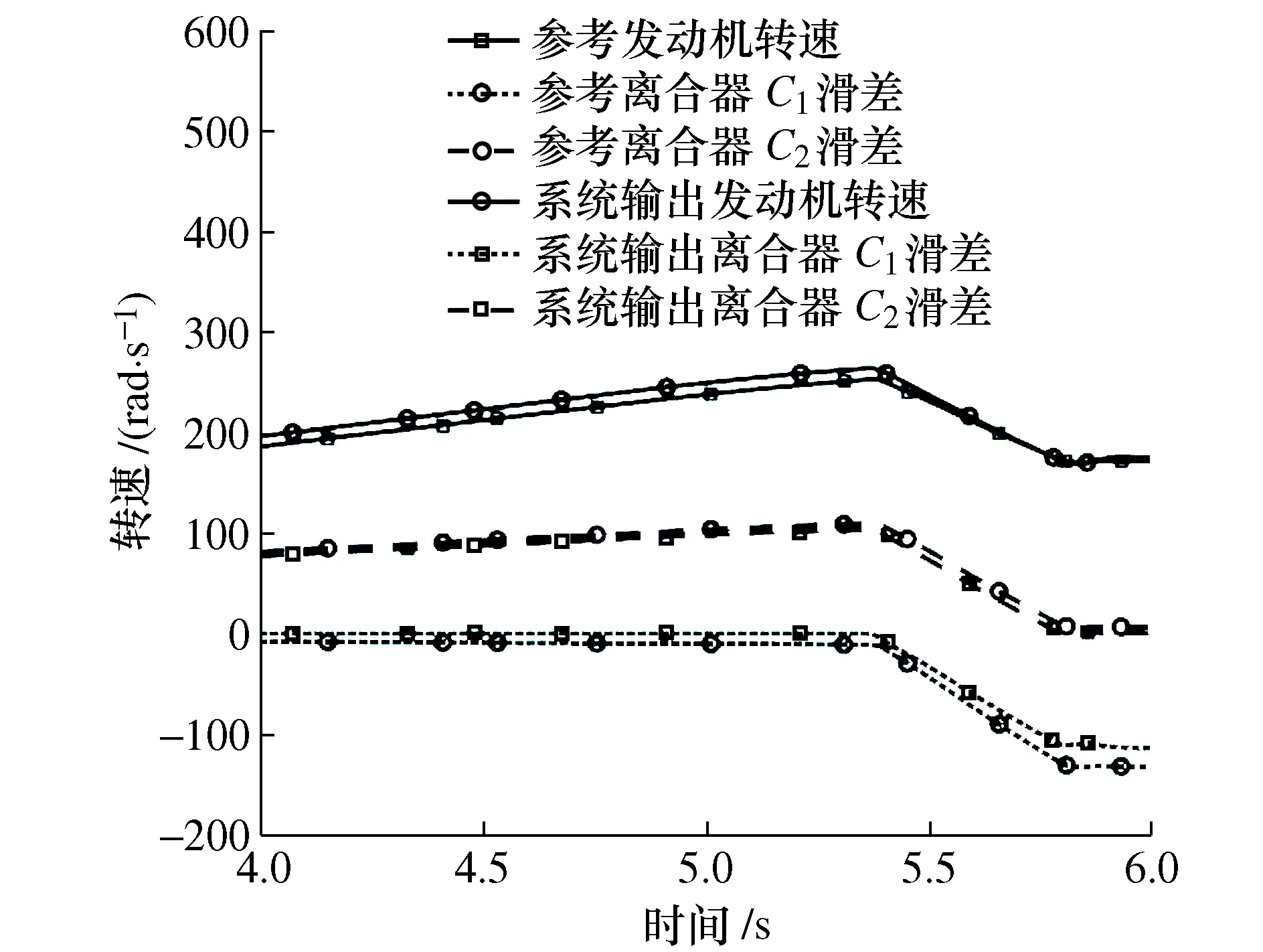

图8所示为MPC定义的参考轨迹和系统测量输出之间的关系曲线,可以看出,在换挡阶段,MPC能够实时调整操控变量Te,Tc1,Tc2使得系统输出跟随预定的参考轨迹,且发动机转速并未超出规定的约束,仿真效果良好。

图8 参考轨迹跟踪效果

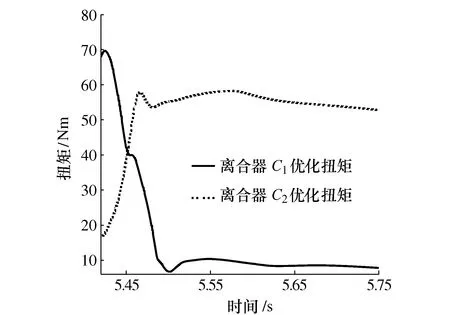

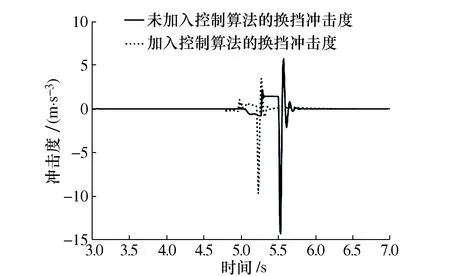

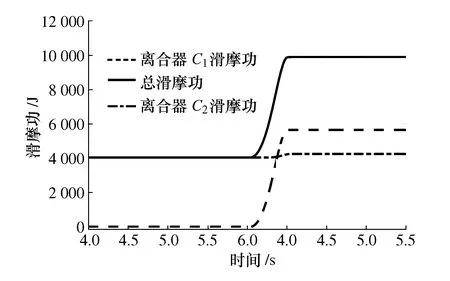

换挡时,为了跟踪事先拟定的参考轨迹,MPC对离合器C1和C2的扭矩加以控制,在每一个采样点均在满足约束条件的情况下使得代价函数取得最小值,最终得到了满足要求的扭矩变量,Tc1,Tc2的优化结果如图9所示,可以看出离合器C1和C2的扭矩值均未超出约束。将此优化后的扭矩经过离合器压力计算模块后,得到离合器的输入油压,从而控制离合器执行机构使摩擦片接合,图10~图12所示为仿真得到的离合器冲击度、滑摩功的变化曲线。

图9 MPC输出离合器优化扭矩

图10 使用和未使用闭环控制算法的车辆冲击度

图11 未使用闭环控制算法离合器滑摩功

图12 使用闭环控制算法离合器滑摩功

从图10~图12可以看出,加入MPC控制算法后,在5s离合器开始滑摩时,MPC便开始动作,控制两离合器扭矩使其达到满足约束条件的最优解。油压输入到离合器中,使得活塞动作并控制离合器摩擦片开始缓慢接合。由图10可知,使用本文提出算法后,最大冲击度由原来14.6m/s3的最大值降低到9.08m/s3,满足了德国冲击度标准(不超过10m/s3),降低幅度为37.8%,提升了驾乘舒适性。对比图11和图12,离合器总滑摩功从原来的9.99kJ降低至8.76kJ,降低幅度为11.6%,两离合器各自的滑摩功也有所降低:离合器C1滑摩功由原来4.25kJ降低至3.78kJ,降低幅度为11.1%,离合器C2滑摩功由原来的5.65kJ降低至4.82kJ,降低幅度为14.7%。整个闭环控制方案通过控制离合器接合从而降低摩擦片磨损和换挡冲击度,延长了离合器使用寿命并提高了车辆舒适性。

6 结论

本文建立了装备湿式双离合器的车辆纵向动力学模型,并利用扩展卡尔曼滤波器估计出了换挡时离合器传递的扭矩;然后结合估计扭矩和递推最小二乘法分别从近零滑动阶段、低速滑动阶段和高速滑动阶段对双离合器换挡时两离合器的静摩擦因数、动摩擦因数和粘性摩擦因数进行了估计,并用Stribeck摩擦模型对估计结果计算;最后,基于模型预测控制,以发动机转速和两离合器滑差为参考轨迹优化出了换挡时离合器的扭矩,并结合所估计出的摩擦因数逆推出换挡时离合器的需求油压,进而控制离合器的液压执行机构。仿真结果验证了所提出估计算法的有效性,采用的换挡控制方法能够有效的降低换挡时离合器的冲击度和滑摩功。研究的估计算法为实现湿式双离合变速器摩擦片故障提供了基础,对离合器的精准控制,改善双离合汽车的换挡品质提供了方案支持。

从仿真结果来看,离合器的扭矩估计、摩擦参数的估计及MPC的优化扭矩均发生在4.9~5.8s的换挡期间,所以在采样频率满足需求的情况下方法的实时性基本满足要求。尽管对现有变速箱控制器实现有一定难度,但未来随着高性能控制器的发展,本文所提出控制方法的实时性将会进一步提高,同时计算量较大的问题也会进一步解决。