基于节能减排的热解气综合利用经济性分析

徐正香,董传点,薛冰川,刘杰

(1.青岛市生态环境局市北分局,山东 青岛 266033;2.青岛理工大学环境与市政工程学院,山东 青岛 266520)

秸秆果木等生物质在热解过程中,原料转化为固态炭和热解油的同时,产生的热解气是一种成分极为复杂的混合气体,通过分级冷凝可获取高品质生物油和木醋液等产物[1]。通过对不同阶段裂解气取样分析发现,采用间接式冷凝器获取生物油,当热解气中存在质量分数1%的不凝性气体时,冷凝传热效率就会大幅降低[2]。传统方式采用水洗塔将使烟气中的木醋液木焦油等有机物溶于水中,再通过静置将木醋液和木焦油分离开来[3-4]。采用分级冷凝可有效降低生物油成分的复杂性,改善生物油的应用价值,提高热解技术的经济性。采用分级冷凝后,可以实现热、质和气综合回收,不仅消除了热解气中可燃性气体排放可能造成的污染,而且可以得到焦油和木醋液的附加产品,还能将裂解的可燃性气体引入烘干炉,实现能源的回收利用[5-7]。

1 工艺与系统分析

本研究测试数据基于德州市某工业区的机制炭加工厂,机制炭的生产过程首先是进料系统将原料木屑刨花等经阻火器投入到旋转式热风干燥炉内,烘干后的木屑通过高温挤压得到成型生物质棒,随后采用传统内热窑式生产法进行成型生物质热解,热解终温约为500 ℃,每个窑的热解周期为7天,该厂设计年产能为3 000 t机制炭,因此理论上应同时每年可产生以焦油和木醋液为主的有机液2 500 t和50 t可燃性气体。但由于技术限制,窑烟直接通过管道送入烟气处理系统,通过水洗达到排放标准,这种方式不仅加大了环保投入,而且会造成产品和能源的浪费。

2 冷凝系统设计

2.1 条件预设及模型构建

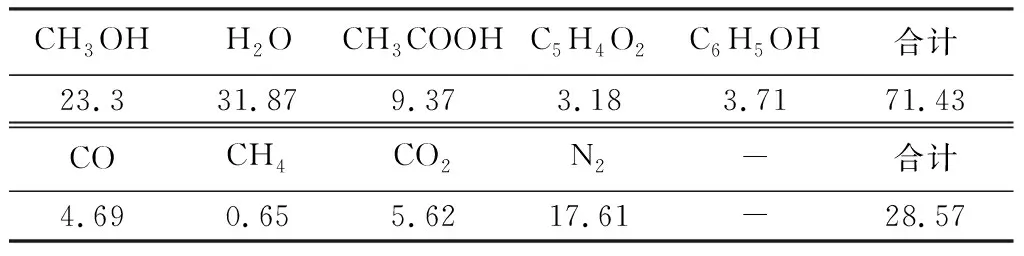

前期研究表明,热解气组成为5.70%的N2等不凝气体、48.24%的H2O、19.83%CH3OH、4.25%的CH3COOH、0.90%的C5H4O2和1.07%的C6H5OH。机制炭在窑中的裂解过程,将产生大量气体,依据其所属的化学类别分为醇、醛、酮和酸等多种有机类[8-9]。参考对生物油的GC-MS图谱分析、TG-DSC实验数据及生物质热解液化气体产物的气象色谱分析结果[10]结合窑式热解气成分实测数据建立了如表1所示的内热窑式热解气模型化合物。

模型设计热解气九组分化合物模型和含不凝气气冷凝理论对冷凝回收设备的参数进行计算。假设通过冷凝器的气量为26.41 kmol/h,降温控制大于100 ℃。冷凝器均为单程,采用φ25 mm×2.5 mm无缝钢管焊接制成,冷却水源选辅助换热水塔。冷却水相对热解气逆流通过换热管。根据相平衡数据,取二级冷凝器出口热解气温度为47 ℃。

表1 内热窑式热解气模型化合物 wt%

2.2 设备运行参数及产品分析

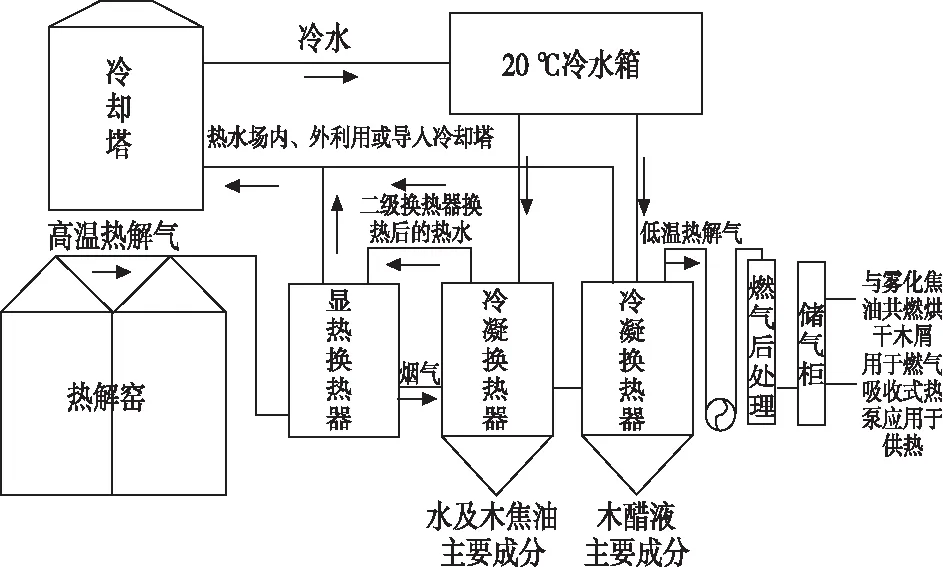

根据木醋液木焦油的沸点温度不同,木焦油的沸点在200 ℃左右,木醋液的沸点在90 ℃左右。设置三级换热器,先是显热换热器,然后再冷凝得到木焦油,最后得出木醋液,热解产炭综合效益提升系统如图1所示。

图1 热解产炭综合效益提升系统

以九组分化合物模型为研究对象针对该厂生产状况进行热平衡计算,三种换热设备的热解气侧及水侧串联,分级降低热解气温度并提升冷介质水的温度,热解产生的木醋液和木焦油经过换热器换热后,温度由450 ℃降为40 ℃,40 ℃混合物状态为液体。选用平均比热容为3.98 kJ/(kg·k),则木醋液冷却放热为326.360 MJ。选取木焦油40 ℃至450 ℃的平均比热容为0.935 kJ/(kg·k),则木焦油冷却放热为23.001 MJ。通过冷凝,绝大多数的可凝组分基本得到回收,残余热解气满足燃烧条件,热解多联产可获产品数据见表2。

表2 热解多联产可获产品数据

该系统存在的问题是得到的木醋液浓度达不到市场所需要的木醋液的浓度,需要处理达到标准浓度才可以出售。由于该厂生产过程有原料烘干的环节,因此考虑将最终烟气通入烘干炉辅助燃烧,从而节省烘干的燃料损耗。

3 系统综合评价

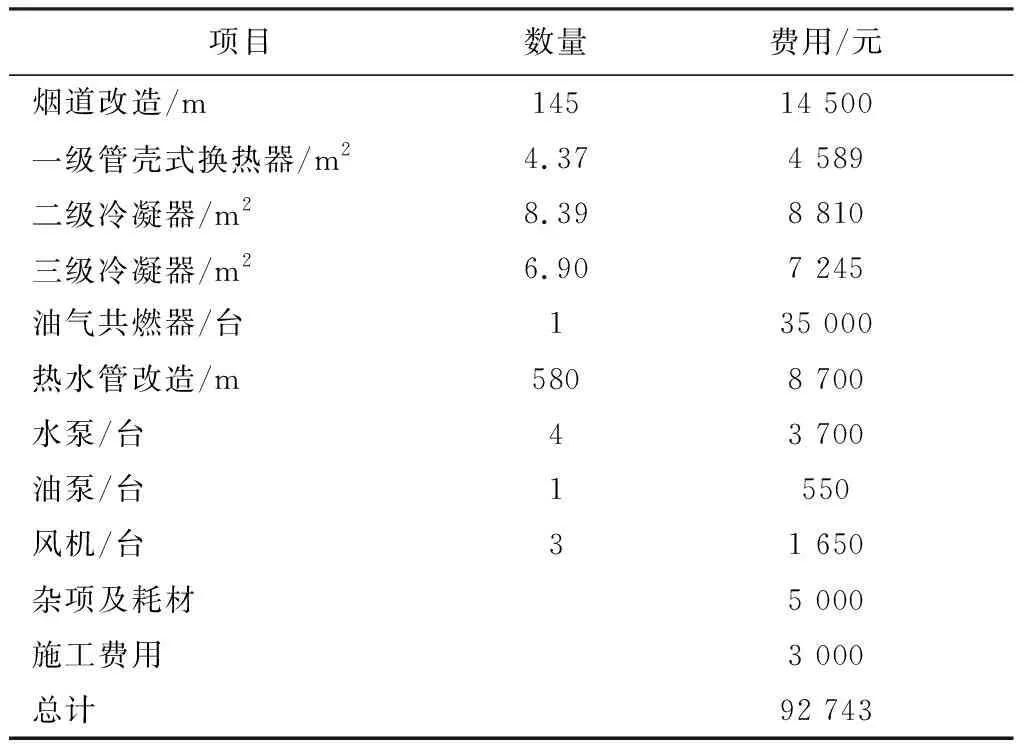

该厂采用土窑的传统裂解方式,在200 ℃以下的热解初段部分,成型生物质燃烧为热解提供热量,在之后的热解阶段,尤其是生物质各组分的二次热解阶段,燃烧规模逐渐下降,生物质热解自身产热可将热解窑内温度提升至500 ℃以上。由于原技术路线将烟气直接通入环保处理设备,因此烟气中的裂解附加产品未得到有效回收利用,增加了排放污染,并且会造成环保设备的腐蚀和堵塞,从而增加了运行维护成本。经过初步计算,按照目前市场条件,采用新的技术路线实现热、质和气综合回收系统后能量,附加产品可增加销售利润18%,热回收减少运行成本20.36%。热解1 t原料棒理论可以回收250 m3可燃气,380 kg木醋液和18 kg木焦油,预计每年节省烘干炉所需燃料费用20 万元,木醋液木焦油可获利150 万元。新系统固定资产投资见表3。

表3 新系统固定资产投资

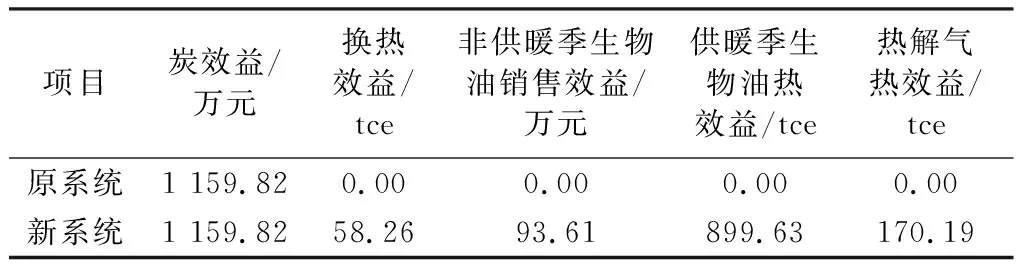

通过上述回收系统,热解1 t原料棒理论上可以回收250 m3可燃气、380 kg木醋液和18 kg木焦油,非供暖季直接以600元/t的售价直接销售粗制生物油,预计每年节省烘干炉所需燃料费15万元,木醋液木焦油可获利100万元,可见,使用该系统可有效提升该厂的经济效益。此外,在生物油方面,供暖季采用共燃取热的方式,在此以两条路线计算收益,该厂满负荷下年效益计算(热效益以标准煤当量计算)见表4。

表4 该厂满负荷下年效益计算表

4 结语

通过以某产炭厂生产数据为基础,针对不同裂解阶段产生气体的取样分析,提出对其进行能源利用与资源回收的经济路线,得出以下结论:

(1)改造后系统通过多级冷凝换热,实现了热、质和气的综合回收利用,能源利用效率提高20%以上。

(2)采用费用年值法计算该厂全部投资的固定资产折旧进行经济性分析,得到该厂改造后除可增加利润外,还可在回收全部建厂支出的前提下在第3.3年实现净盈利。

(3)新系统可以实现热量的有效回收用于烘干工艺或者局部供暖,进一步降低了生产运行成本。