高强复合水泥基人造装饰板的生产工艺

周忠华

过去,人造装饰石如人造花岗石是用天然碎石粒与聚酯等树脂固化而成,或使用水泥为基料与天然碎石固化而成。近来,有关技术文献报道了一种人造花岗石制作方法,即在涂覆树脂的基板上分布无机质颗粒,压制成板;还报道了一种无机质人造石制作方法,即用水泥、硅酸质物料和矿渣组成的水硬性无机粉料为基料,加入颜料,挤出成形。但众所周知,使用树脂制人造石成本高,而且基板与装饰层分别成形,附着力存在问题,而为提高粘合力,需高温长时间压制,采用挤出成形时,为了使水泥基体整体面显露色彩,需在水泥混合料中添加大量颜料,成本也高,而且因颜料增多,往往引起硬化不佳。此外,由于在水泥中着色,天然碎石颗粒不能充分显现粒状纹理花纹。为了解决上述存在的系列问题,海外一人造石生产企业推出一种高强复合水泥基人造装饰板。

1 制作工艺

该人造装饰板制法采用复合结构工艺。其结构组成是以水泥和硅酸质物料为主要原料,构成二层或三层结构体。表层或内底层以水泥和硅酸质物料为主要原料,将其混合造粒成粒料,原料以多种粒径造粒或以多种色调造粒。芯层以水泥、硅酸质物料和木质增强材为主要原料。这样的构成,不需使用天然碎石,用造粒料就可显露天然石独有的花纹纹理。造粒料的粒径是一项主要的工艺参数,其粒径在3.0mm以下。按该工艺要求,使用其较大粒径为1.5~3.0mm,可显露花岗石花纹纹理,使用粒径较小,为1.5mm以下的造粒料,可显露砂岩纹理。这样,芯层体积大,压实压力增大,由此可增强表层或底层的造粒料相互界面粘附力。

制作流程如下:将主要原料水泥和硅酸质物料混合,加入水,以不同粒径或/和不同色调造粒成粒料,然后将各种粒径和色调的造粒料混合,均分布或散布在模板上,形成成表层,然后散布由水泥、硅酸质物料和木质增强材为主要原料的混合料叠层,形成底层的二层结构体,或在模板上散布由水泥、硅酸质物料和木质增强材为主要原料的混合料,形成芯层结构,再均分布或散布由水泥、硅酸质物料和木质增强材加水混合造粒而成的不同粒径和色调的粒料,形成底层即三层结构,构成三层复合结构体,经压实,养护硬化。亦可以三色如白色、黑色和灰色的各色造粒按5∶4∶1、1∶5∶4、4∶1∶5、5∶4∶1的比率混合,依次分散在模板上,这样成形的板体更具有层次感,显现自然的色斑花纹。

这里所用原料水泥使用普通硅酸盐水泥、矿渣水泥、粉煤灰水泥、高铝水泥或白水泥。硅酸质物料使用硅砂、硅石粉、粉煤灰、珍珠岩、硅藻土等。木质增强材使用木粉、木质纤维、木质浆、木质纤维束、干纸浆、竹纤维等。表层和底层以使用细的木质纤维增强材如木粉为好,芯层以使用弯曲的木质纤维束和干纸浆为好。除上述成分外,集料可使用粗硅砂、河砂、海砂、钢渣、云母、蛭石,增稠剂可使用甲基纤维素、羧甲基纤维素、羟甲基纤维素等,颜料可二氧化钛、氧化铁红、铬黄、群青、紫群青、炭黑、钴蓝等。此外还可添加表面活性剂、防水剂、分散剂、减水剂、水泥促硬剂等。

造粒配料及造粒方法是该工艺的重要流程。取25%~35%水泥、15%~25%硅酸质物料,作为主要原料混合,加入40%~50%集料、0%~10%木粉混合。这里集料以使用8号硅砂、河砂和云母为好。集料用量少于40%,造粒粒径不理想;多于50%,压实时造粒体相互附着力低。造粒时木粉成为造粒的核心,其用量多于10%,木粉过量吸收拌合水,使原料变干,难以造粒。使用云母,成形后可抑制人造装饰石龟裂和提高其外观性。此外,最好在上述所定固体分中添加0.5以下的增稠剂和5%以下的颜料。添加增稠剂提高造粒效率,而且增强造粒体的可塑性,压实时表层和底层表面致密化,从而提高各种物理性能。造粒方法:以上述混合物总固体份计,以25%~45%用水量边少量添加水,边转动或挤出式造粒机造粒。为外观良好,造粒粒径在0.3mm以下为好,,可造粒出不散乱的粒料。使用转动式造粒机,造粒粒径主要通过调节添加水量来调节。若添加水多,造粒粒径大,添加水少,造粒粒径小。亦可通过旋转的速率和时间来调节。速率快,时间长,造粒粒径大。挤出造粒机以筛孔尺寸来调节。通过调节造粒粒径和变化造粒色调,可变换表面纹理花纹。由不同的用水率、颜料以及原料配合比而造粒的粒料用作多色彩多种类造粒体,将其按适宜配比混合成混合料,用于人造装饰石的表层和底层。通过造粒粒径与粒色各异的混合造粒物,可呈现多样化花纹的表面。譬如造粒粒径设定在1.5~3.0mm,可显现花岗石表面纹理花纹。这时,就粒色而言,可二深色二浅色如黑色、茶色、白色、灰色中任意选择三种以上,以所定造粒色料不超过50%的比率混合。由于不连续配置同色造粒料,可凸显花岗石特有的纹理花纹。造粒粒径设定在1.5mm以下,可显现仿天然砂岩的表面纹理。这时,就就造粒色料而言,以相同比例混合同系色如茶色、淡茶色、米色、黄色为好。虽造粒料配置完全不连续,但为同系色,而且使用细小的造粒料,凸显砂岩独有的斑点状花纹。

芯层即中间层的设置如下:芯层使用混合原料为水泥24%~35%、硅酸质材料14%~25%和木质增强材1%~10%,另可混合39%~50%集料。木质增强材使用直径为0.1~2.0mm、长度为2~35mm的分支和/或弯曲的木质纤维束和直径在0.1mm以下、长度为5mm的干纸浆纤维材,将其混合使用为好。特别是在芯层使用干纸浆纤维材,体积大,压实时压力强,增强表层和底层造粒料相互界面粘合力。芯层中还使用木片和8号硅砂集料。以芯层总固体份原料计,添加10~30拌合水,混合成芯层用混合料。

2 工艺流程

工艺流程如下:该成形方法最好采用干法或半干法。在模板上分布造粒料,形成表层,接着分布芯层用混合料,形成芯层,然后造粒料,形成底层,构成三层复合层。表层与底层的造粒层与芯层比率(体积比)为1~7∶3~9。造粒层比率低于1,造粒料之间存在空隙,露出芯层部分,影响外观,而且打磨加工表面时,难以确保造粒层充分的厚度,此外表面产生间隙,对各种物理性能产生不利影响。造粒层比率超过7,难以确保成形板体所需的压力,对抗弯强度等性能产生不利影响。将三层结构基体在7~20MPa压力下压实成一体。这时造粒体裂散,形成小粒状纹理花纹,然后于50~70℃下预硬化6~12h,再在150~200℃下蒸养5~10h,制成厚度为8~15mm的人造装饰石,按需要,进行喷丸清理、打磨加工等表面处理,由此显露出天然石特有的质感。不仅在模板上成形平板,还可成形浮雕板。特别是对其进行光泽透明的表涂处理,使颜料显色更艳丽,增强深度感,同时近似镜面加工的天然石面。除此以外,各种物理性能得以提高。以上列举的是三层结构体,二层也同样。

3 制作实例及试验

为了评定该水泥基人造装饰石的性能,进行了制作及试验。制作试验结果如下:

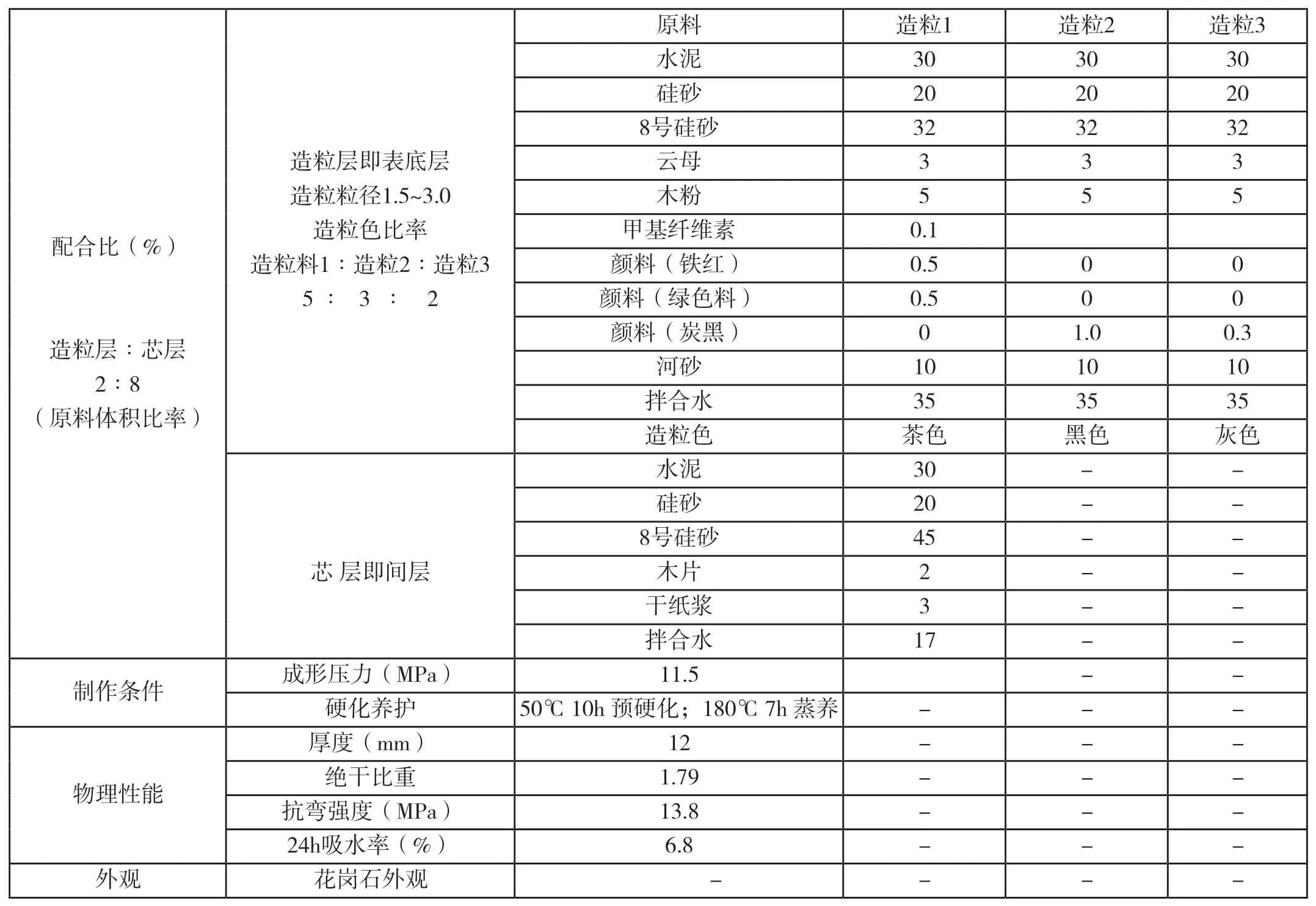

制作试验1

按表1所示,制备造粒层即表底层和芯层用混合料 ,采用上述干法制成三层结构的复合人造装饰石。各色造粒料按表1所示的颜料混合着色。三层复合体压实成一体,于50℃下预硬化10h,然后脱模,于180℃蒸养保持10h,制成厚度为12mm的复合人造花岗石装饰板。

表1 制作实验1的造粒层和芯层的原料配比及试验结果

制作试验2

用表2所示的原料混合物,按实例1同样制作条件制成复合人造花岗石装饰板。

表2 制作实验2造粒层和芯层的原料配比及试验结果

制作实例3

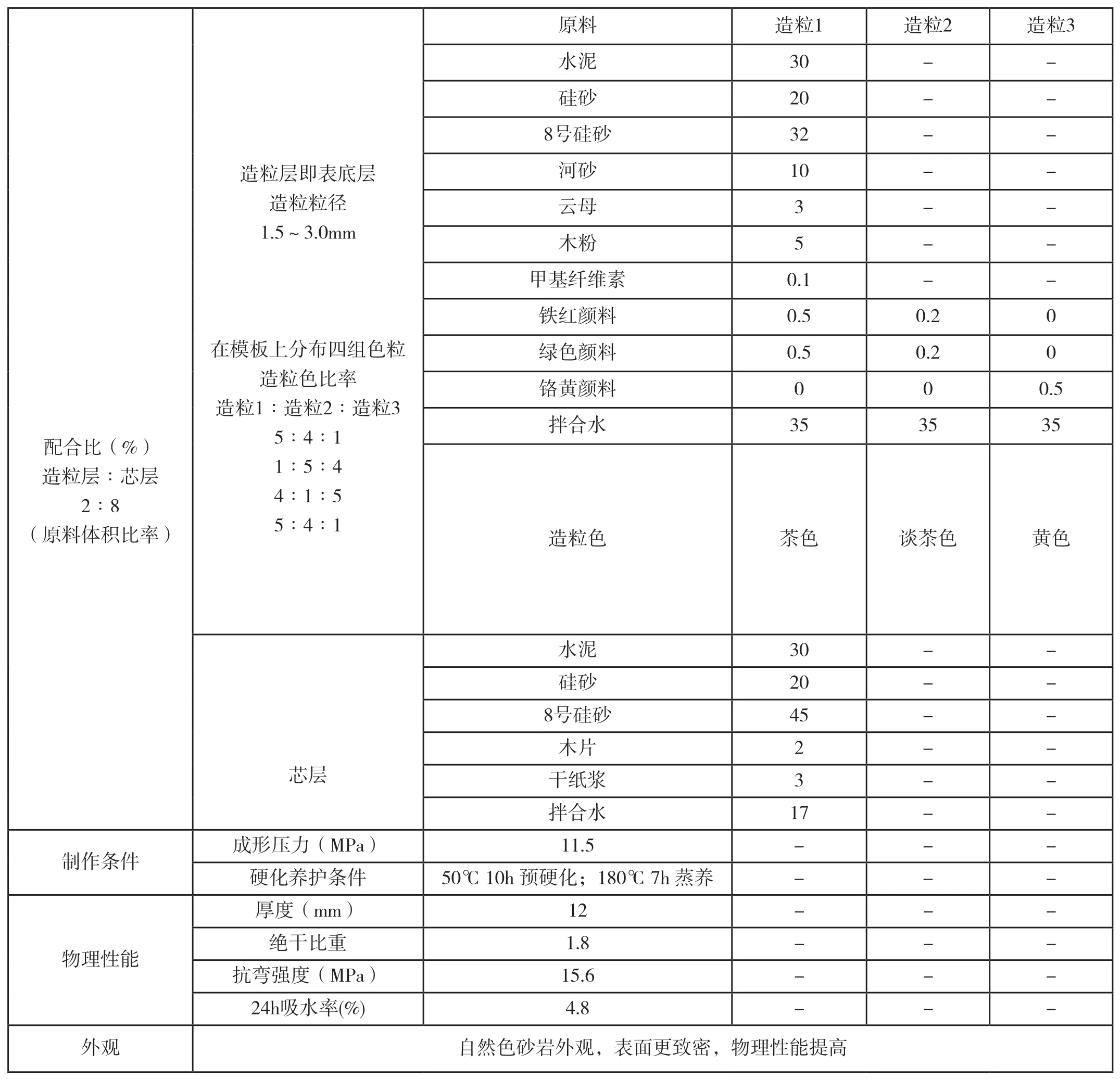

用表3所示原料混合物,按实例1同样制作条件制成复合人造砂岩装饰板。

表3 制作实验3造粒层与芯层的原料配比及试验结果

制作试验4

用表4所示原料混合料,按实例1同样制作条件制成复合人造砂岩装饰板。

表4 制作实验4原料配比及试验结果

以上实例的试验结果分别见表1~4。表中表明,制作例1和2,造粒粒径为1.5~3.0mm,造粒分别按黑色:灰色:白色;茶色:黑色:灰色配合,显露花岗石独特的外观,其物理性能也良好。制作例3和4,造粒粒径在1.5mm以下,造粒色茶色、淡茶色黄色按同一比率混合,显露砂岩独特的外观,物理性能也良好。

4 结语

采用该工艺,不用天然碎石,采用造粒工艺,用水泥为基料,与着色造粒物可制作高性能复合人造花岗石板或复合人造砂岩板。