基于混料设计对大型曲轴顺序鐓锻工艺参数的优化

孙永刚

(桂林航天工业学院 汽车与交通工程学院,广西 541004)

0 引言

大型曲轴顺序镦锻工艺属于开式模锻,将坯料加热到具有一定流动性的塑性状态,受模具的挤压运动推动成型,材料的流动状态很大程度与模具施加给坯料的惯性有很大关系,模腔限制只是在最终合模起决定作用。这种镦锻工艺可以保持“金属纤维”的连续性,力学性能好。但是只有终锻模具对坯料全部作用,很容易有塌角、折叠、飞边大等缺陷。传统的工艺中模具水平运动和竖直运动通过几何机构联系起来,成型工艺不灵活,造成废品率增加,最新的NTR法锻造机床把竖直运动和水平运动独立开来,为锻造更好的曲轴创造了条件。新工艺下曲轴的质量提高了很多,曲轴锻造成型的评价也增加了一些新的指标,比如,纤维分布,晶粒度,镦锻力等多个指标。国内学者也开展多个指标的工艺优化研究,如王栋彦等人对多质量目标的曲轴NTR弯曲镦锻成形工艺优化做了分析[1]。各个指标之间相关性,两种复杂运动的结合在理论上有无限可能性,如何找出最佳的运动工艺参数是非常重要的,这给试验设计提出了更高的要求。

国内的工程师对大型曲轴的锻造规律有了更清楚地认识,在趋势上有了一定的认识,大型全纤维曲轴镦锻工艺基本可以分成预弯-预镦-镦弯复合-终镦等四个步骤,而每个工序的模具进给是独立的,现代锻压机床液压系统完全可以做到,独立的液压系统给选择带来更大的自由度,同时也带来更大的难度,但大型设备的锻造不允许过多的试模,造成大量的浪费。试验设计和CAE结合是不错的选择,CAE基本上不具备试验成本。实际的镦锻机床设有速度及位移传感器,模具的位置和运行速度可根据工艺需要通过比例流量阀设定并实时控制,水平模具的速度基本上保持固定模式,变化上很少,由机床的机构设计决定。工艺顺序尤其是在时间上先后相关联的工艺试验设计具有特殊性,这里介绍一种混料试验设计。

1 混料试验设计

一般试验设计中每个因子水平的选择在固定的定义域内,各个因子之间取值范围不互相影响,而混料设计是各个因子的分量之和等于1,一个因子的取值直接影响到其他的因子的取值,这是一种受特殊约束的试验设计,研究方法特殊,常用的包括单纯形法、单纯形重心法等[2],试验中变量的约束条件数学表达如下:

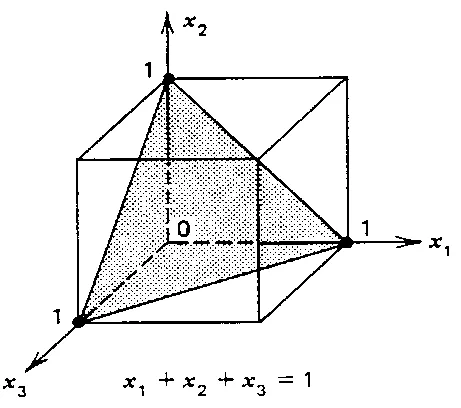

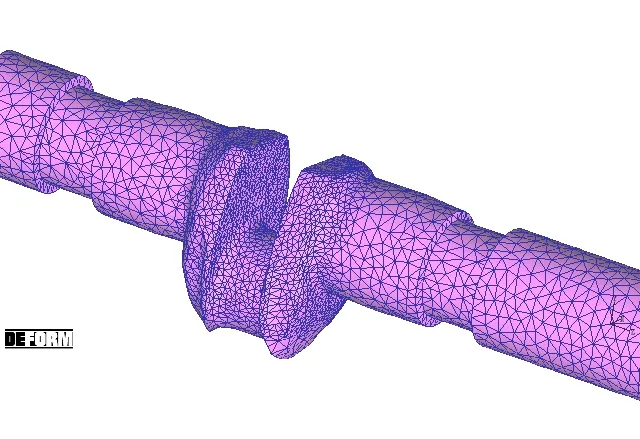

而在生产实践中很多情形下,响应变量除了与混料分量有关,往往还受到其他变量的影响.在这些非混料分量的变量中,有的是定量的,例如含有过程变量的混料模型;而有的则是定性的[2],这些因素综合分析起来就是非常复杂的数学问题。所以往往要进行一些简化,把一些影响结构的分量但不属于混料分量的量固定下来。那么问题就变得清晰了,如图1所示,这个模型对应的几何空间实际上是个3D平面,变量分布应满足空间立体平面,此平面三个坐标轴的截距为1,在此平面内的变量点满足约束条件[3]。当变量个数大于3时,就是个超级平面,求解域就是这个平面。针对大型曲轴顺序镦锻工艺描述如图2所示,大型曲轴的镦锻示意图,水平运动和竖直运动相互配合后成型,在模具水平和竖直工作的位移满足曲轴的几何形状,这个就是混料分量之和的约束条件。通常情况下弯曲的位移划分为几个阶段和镦粗位移相配合,每阶段位移工步直接相互影响,符合混料设计试验的模式。

图1 混图1料 混设料计设三计变三量变量的的空空间间平平面面

图2 曲轴镦锻示意图

2 曲轴镦锻工艺的混料设计模型的建立

新型大型曲轴的镦锻工艺示意如图2所示,具有开式模锻的特点,材料在模具的作用下自由流动,曲轴坯料在镦粗力Q和弯曲力P共同作用下,曲轴由棒料或车好的阶梯状棒料锻造成最后曲轴曲拐的形状,镦粗力Q产生于P镦粗油缸下行压力,通过肘杆的几何放大后使得Q镦力变大,P弯曲力是成型曲拐部分的作用力,由单独油缸控制,二者的配合使材料充满模腔,这种工艺通常称为NTR法,工艺总结为几个基本过程包括:预镦、预弯、镦弯复合、终镦所谓“四步”锻造法[4]。试验过程需要反复多次试凑,人力物力不允许这样做,CAE方法具有一定的准确概率,完全可以代替真实的试验,镦粗和弯曲两个方向的运动同时添加速度和力的控制,使得成型达到满意的目的[5]。尽管如此,CAE仿真的过程中需要制定一定的科学流程才能得到满意的结果,基本上以成型体积饱满、表面光整、镦锻力合理、再结晶均匀细致等为主要最终目标,这个属于非常复杂的多目标优化。在仿真之初首先需要找到大概的进给位移量的分布,所以我们在这里的工作就是找到合理的模具位置进给量,而且简化目标函数为体积成型。

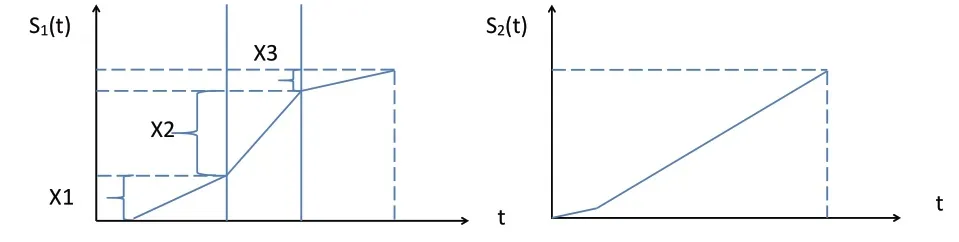

在分析镦粗和弯曲两向运动之间的关系时单纯用位移量来控制,而具体到锻压机床的运动调试过程可以求导数得出运动速度,在验证模腔充盈度上,对速度细节上忽略。模具水平的控制基本上是肘杆机构联动,镦粗动作的力量远远超过竖直运动的弯曲镦锻力,所以在选择变量时把弯曲油缸的运动作为混料设计的主要设计变量,换句话说就是用弯曲的运动来适应水平的运动。在空间无限划分的可能性上有个符合混料设计的基本特征就是弯曲运动的位移为曲轴错拐量。近似匀速的运动可以将速度分成如图3的三段,变量的时间域划分安装混料设计表制定,纵坐标为位移函数,横坐标为时间,其中竖直弯曲的位移时间函数为S1(t),(三因素):X1、X2、X3,水平模具位移为S2(t)三个阶段位移的和是连杆轴颈和主轴颈的距离:X1+X2+X3=105mm(约束条件)。混料设计的基本模型就此完成,分析结果会根据回归的响应面得出最优的模腔充盈度分段点。

图3 大型曲轴模具的运动位移规律性曲线(左图为竖直,右图为水平)

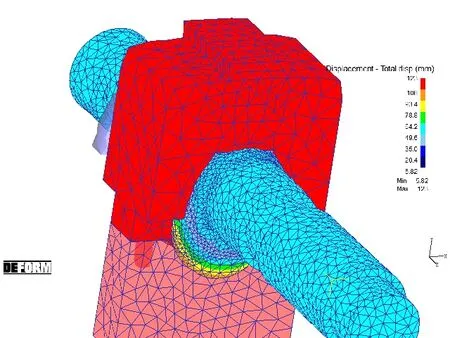

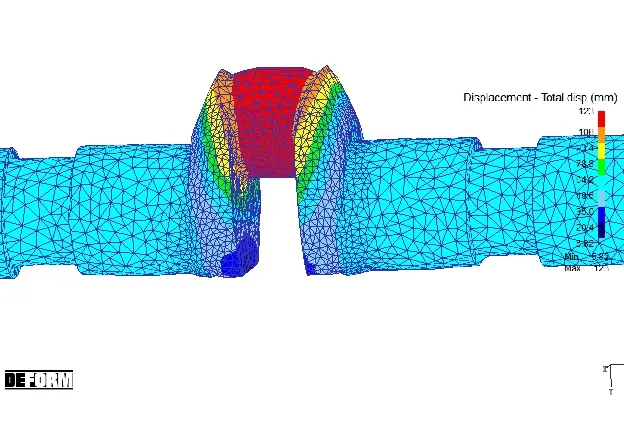

只考虑弯曲运动,对四段法镦锻工艺只参与模具后三段复合运动,预镦过程不参与,终镦过程弯曲运动少量参与。从大体成型要求来规定各个变量的范围,也就是给各变量设定上下界;从试验设计角度来讲,受上下界约束的混料设计的因子空间同普通的混料设计一样,仍为单形内的一个小单形;而受其它的约束的混料设计的因子空间却为单形内的一个不规则的凸多面体[2]。在试验效果上,如果弯曲运动过早,或多或少会出现图4中平衡块处塌角的现象,如果出现过晚,会出现图5中连杆轴颈被撑开过大的现象。

图4 弯曲过早

图5 弯曲过晚

3 混料设计模型及数据处理

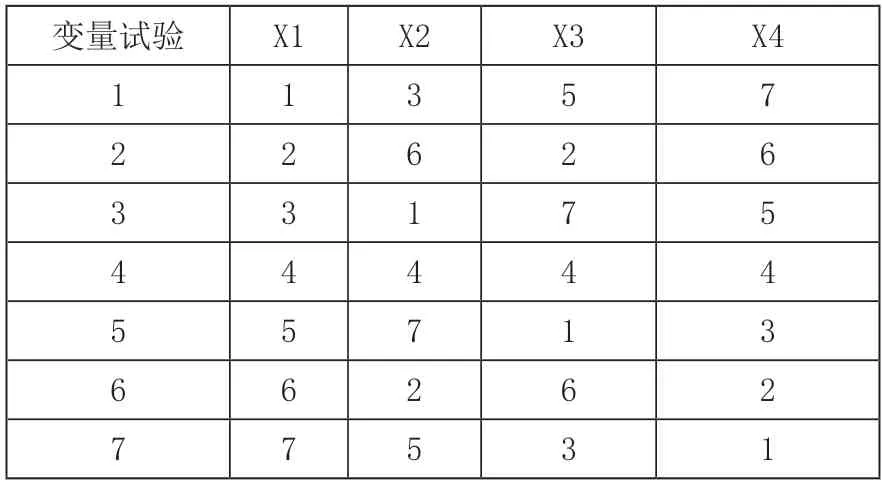

单纯形格子设计是混料回归设计方案中最先出现的,也是最基本的设计方案,很多其他设计方案的构成要用到单纯形格子设计。标准混合单纯形设计表如表1所示,变量为零的试验方案与事实不符,试验点大多落在边界上

在单纯混料均匀设计中,介绍均匀设计U7*(74)表变换成UM7*(73)混料均匀表的过程。

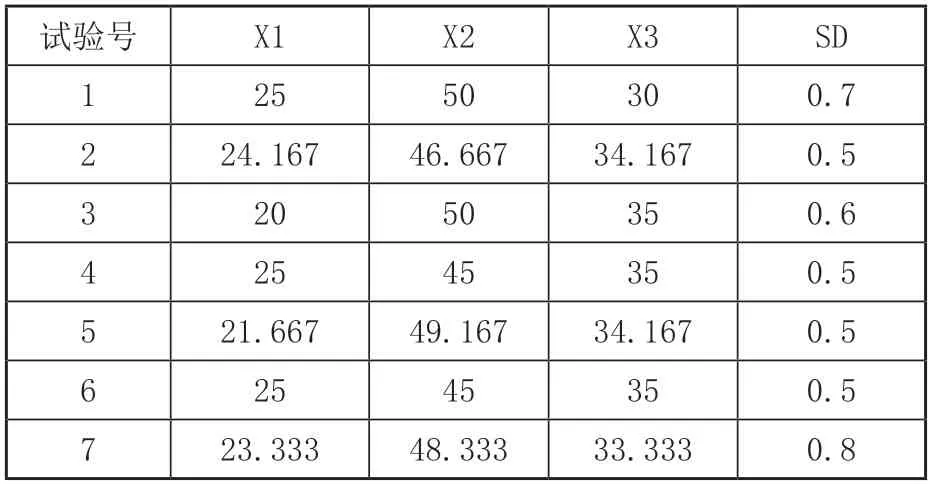

比较观察成型后曲轴的体积,用成型充盈膜腔的程度(SD)来表示响应,用1.0表示最佳,根据CAE结果讨论响应度。将表1数据用最小二乘法回归拟合成 二次多项式:

表1 标准混合单纯形设计表表1U7*(74)

SD=+0.75*X1+0.71*X2+0.81*X3-0.070*X1*B-0.66*X2*X3-1.95*X2*X3+11.80*X1*X2*X3;

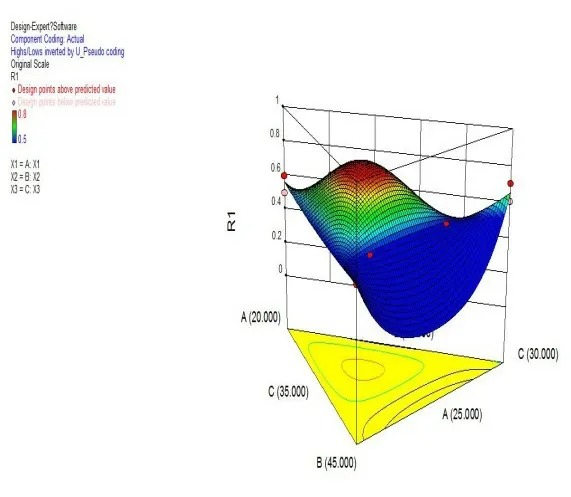

方程系数方差分析前两项显著性一般,将此方程空间二次曲面如图6所示,根据试验点沿着响应面上升斜率方向搜索[6],最后找到了一组较为优秀的试验点,X1=23.5;X2=CAE结果如图7所示,成型较为理想,对优异参数点的选取上更加集中。

图6 二次回归响应面

图7 优化后曲轴成型

4 结语

针对大型锻件的锻造参数变化多的情况,通过一系列的CAE数值试验结合混料设计方法,完成了锻造参数对成型结果的响应面,并且通过响应面的方向找到了较为理想的锻造参数,这个模式可以对各种的大型锻件尤其是成型复杂的锻件有一定的推广价值;可以在一定程度上减少试验次数,而且给出试验优化的方向,使工程师更加清楚的了解工艺参数对结果的影响,对响应的变量可以选择更多,复杂程度也可以更进一步,这个绕开了数学和物理方程上的深究,解决问题更简单化。

表2 实际混料单纯形设计表