斯特林制冷循环膨胀腔制冷能力研究

吴腾马,周巧根,汤启升,樊 凯

(1.中国科学院 上海高等研究院,上海 201204;2.中国科学院 上海应用物理研究所,上海 201800)

0 引言

斯特林循环在理论效率上最接近卡诺循环。通常认为,斯特林循环由2个等温过程和2个等容过程组成,是一种理想的热力循环[1-6],其逆向循环用于制冷,称为斯特林制冷循环[7]。然而在实际条件下,由于气体工质的等温膨胀换热过程难以实现,回热器内换热存在不可逆损失等原因,循环在应用推广方面还有很多困难需要克服。

对斯特林循环的理论分析研究与结构优化研究自循环被提出以来就一直未停止过。德国人施密特在1871年提出热气机性能分析法,被后人命名为“施密特分析法”[8-9],但是,由于实际斯特林装置的运转频率在15 Hz以上,其压缩和膨胀过程更接近于绝热过程而非等温过程,美国学者QVALE等在20世纪60年代末提出了绝热分析法,采用该方法获得的结果比等温法更接近实际。1960年Finkelstein提出综合分析法,假设压缩过程和膨胀过程既不是等温的,也不是绝热的,即认为气缸中存在一定的传热过程,等温模型和绝热模型只不过是其中的一个特例[7,10-11]。在结构方面,对斯特林制冷机的设计优化主要体现在压缩腔与膨胀腔的扫气容积比、运动部件的直径与行程、传动结构、密封结构、相位角、死容积比、循环内工质压力、容积压缩比等方面[12-15]。

对于现有应用的低温斯特林制冷机而言,为获取更低的制冷温度,压缩腔与膨胀腔的面积往往并不相同,并且活塞相位是按照正弦规律变化,气缸内气体的换热过程介于绝热过程与等温过程之间,膨胀腔与压缩腔内往往同时存在着工质。对于每一个气缸而言,其内部工质时刻通过中间回热器与另一个气缸交换工质,是一个开口系统,简单地将斯特林循环视为由2个等温过程和2个等容过程的闭口循环来分析,显然不能有效揭示循环内部工质所经历过程的变化规律。

本文在“施密特分析法”热力学模型的基础上,根据工质在完成循环时在压缩腔与膨胀腔内的压力与体积变化特性,将膨胀腔与压缩腔分开讨论,指出循环内工质产生吸热与放热的主要原因是气缸内工质压力与体积的周期性变化,结合工质在回热器内的不可逆损失,提出一种循环制冷能力的表示式,并对应影响循环制冷能力的因素进行分析,为斯特林制冷循环在后期的设计与优化提供依据。

1 斯特林制冷循环性能分析

1.1 循环系统描述

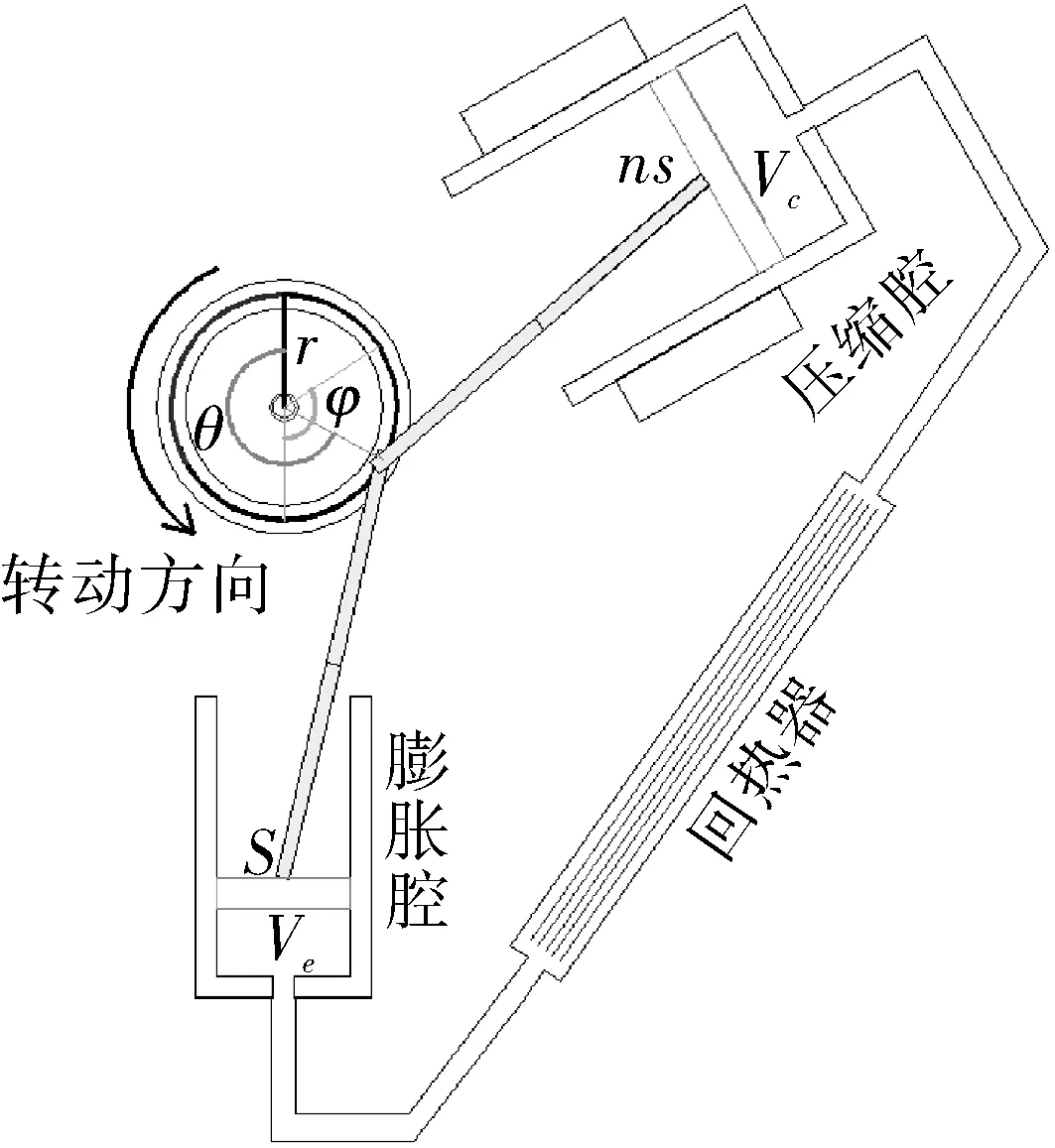

斯特林设备的基本结构类型可分为α,β,γ 3种形式,图1示出一种α型双活塞式制冷机。

图1 斯特林制冷循环示意Fig.1 The schematic diagram of Stirling refrigeration cycle

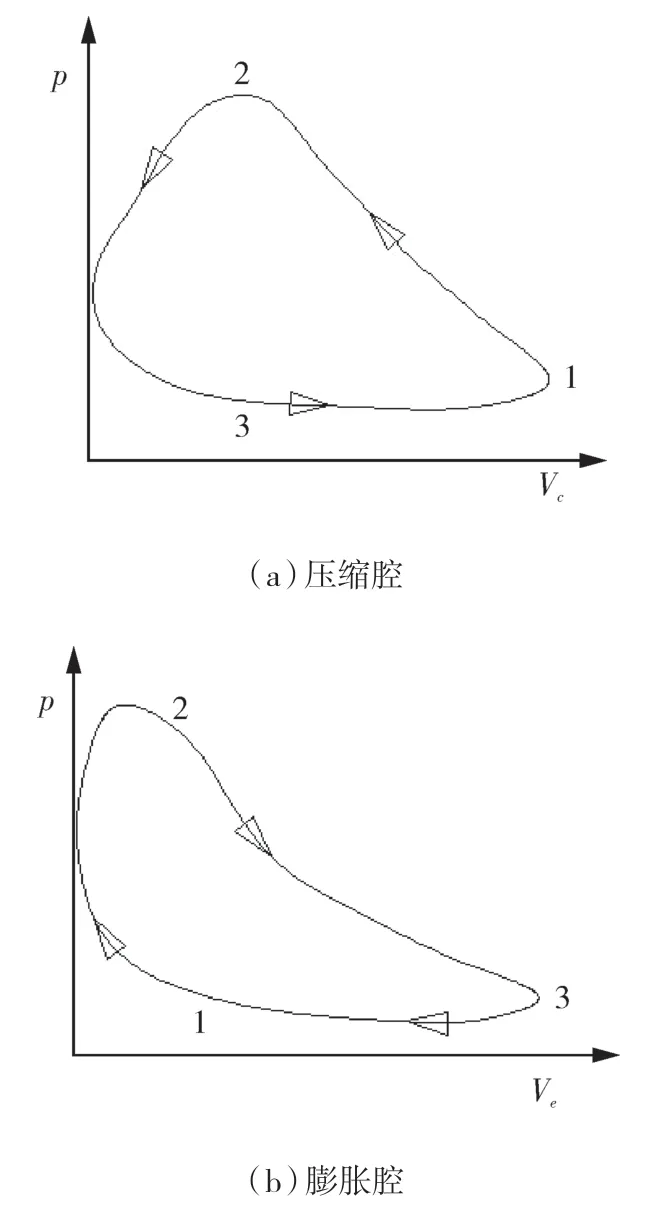

1.2 循环运行过程中两气缸内工质p-V曲线

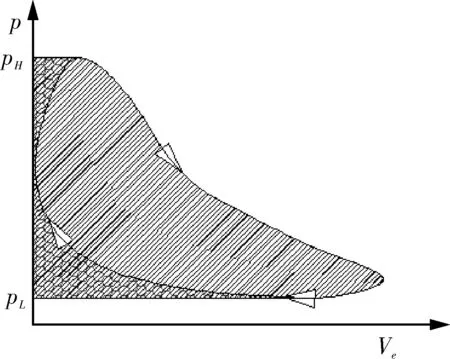

在偏心转轮带动活塞并驱动工质完成循环时,膨胀腔与压缩腔内工质的p-V曲线如图2所示。在压缩腔进行1-2的压缩过程中,系统压力升高,此时膨胀腔处于体积较小的状态;在膨胀腔进行2-3的膨胀过程中,系统压力下降,此时压缩腔处于体积较小的状态;在膨胀腔体积减小而压缩腔体积增加的回热换热3-1过程中,系统压力变化较小。

图2 制冷系统内压缩腔与膨胀腔p-V曲线Fig.2 The p-V curve of expansion and compression chamber of Stirling cycle

对于压缩腔而言,进行逆向循环,向系统输入机械能并转化为对外释放的热量;对于膨胀腔而言,进行正向循环,从腔外吸收热量并对外输出功。

1.3 循环内膨胀腔制冷能力的表达分析

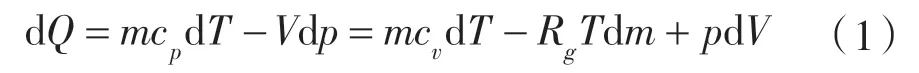

对膨胀腔而言,其通过回热器与压缩腔连接并进行质量交换,由于2个腔内的温度不同,所以对于系统或任意一个腔进行分析时,应该将每一个腔视作开口系统进行分析,才能更好地反映系统内工质的变化规律。对于开口系统,若不考虑工质机械能的变化,且认为过程可逆,则其能量方程可表示为dQ=mcpdT-Vdp,将理想气体状态方程pV=mRgT微分可得:Vdp+pdV=mRgdT+RgTdm,将以上方程整合可得:

通过式(1)可知,对于开口系统,要想使系统实现制冷(即从外界吸热,dQ>0),主要的途径有如下几种:(1)使外界向腔内工质传热,使腔内工质温度升高,即dT>0,但这要求腔内工质温度低于外界环境温度;(2)使腔内压力降低,即dp<0,在压力降低的过程中,腔内工质温度降低至低于外界温度,从而使外界向腔内传热,实现制冷。

为使开口系统内工质压力降低,可以通过工质对外做功来获得,即dV>0,也可以通过对外排放工质来获得,即dm<0。

如图3所示,膨胀腔内工质完成一个制冷循环,若系统内工质与外界进行等温换热,在降压过程中,膨胀腔体积较大,工质压力从pH降至pL,则制冷量如图中降压时膨胀腔体积与Y轴所围面积(斜线区域)所示;而在升压过程中,膨胀腔体积较小,工质压力从pL升至pH,此时工质对外释放的热量如图中升压时膨胀腔体积与Y轴所围面积(网格区域)所示。则在完成一个循环后,进行等温换热的制冷量为腔内工质体积对压力的环路积分。

图3 膨胀腔完成吸热与放热过程的p-V曲线Fig.3 The p-V curve of heat absorption and heat rejection process of the expansion chamber

2 斯特林循环系统性能分析与优化

2.1 结合回热器与膨胀腔换热损失的制冷性能分析

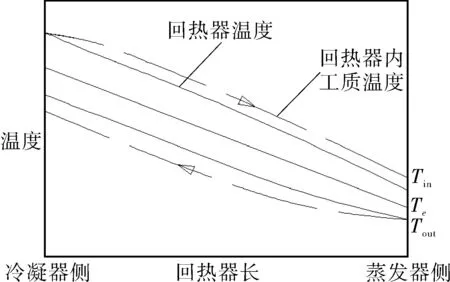

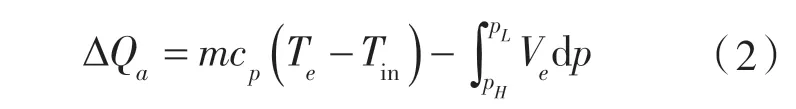

系统的不可逆损失会导致制冷效率降低,其中,回热器的影响尤为明显。工质在回热器内换热情况如图4所示,由于回热器内换热温差的存在,导致进入膨胀腔内工质的温度高于膨胀腔温度Te,若认为进入膨胀腔工质的平均温度为Tin,则在进气过程中,工质降压产生的冷量除用于制冷外,还有一部分需冷却进入膨胀腔内的工质,则工质在降压过程的实际制冷量可表示为:

图4 回热器内工质的换热温差Fig.4 The heat exchange temperature difference of working medium in the regenerator

由于进入膨胀腔的工质温度Tin高于膨胀腔温度Te,所以,即膨胀腔的吸热量ΔQa小于工质在降压过程的制冷量。

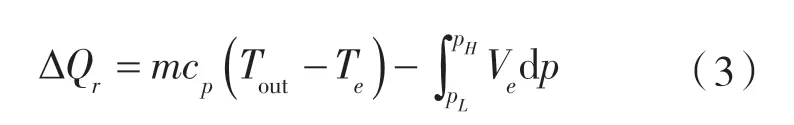

在降压过程获得的制冷量除用于冷却进入的热工质外,还需要在膨胀腔内与气缸壁进行充分换热才能够转化为膨胀腔的制冷量。此外,在升压过程中,由于工质压力的升高,往往会导致工质温度的升高,若工质排出至回热器的平均温度为Tout,则工质在升压过程与膨胀腔的换热量可表示为:

由于腔内换热温差的存在,通常排出膨胀腔的工质温度Tout低于膨胀腔温度Te,所以有mcp。

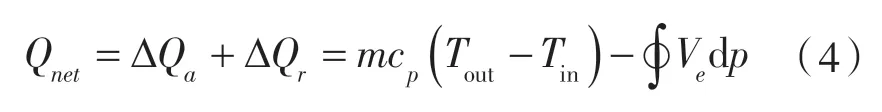

综上可得,在完成一个循环后,膨胀腔的实际制冷量可表示为:

通过式(4)可知,为增加膨胀腔的制冷能力,需从减少工质进出膨胀腔的焓差与增加体积对压力的积分获得。影响工质进出膨胀腔焓差的因素主要由回热器的换热效率决定,本文主要讨论如何优化体积对压力积分,从而使系统的制冷能力实现优化。

2.2 理想等温换热过程分析

为方便对模型进行数学分析,进行如下假设:

(1)膨胀腔与压缩腔内气体温度分布均匀,且活塞在运动过程中,气体工质与气缸充分换热,即气体在气缸内进行的过程是等温过程;

(2)工质遵循理想气体状态方程,pV=mRgT;

(3)换热器内气体的容积可忽略不计,系统内无死容积;

(4)不考虑工质的流动阻力损失,整个系统内的瞬时压力相同;

(5)循环系统没有与循环无关的热损失和机械损失。

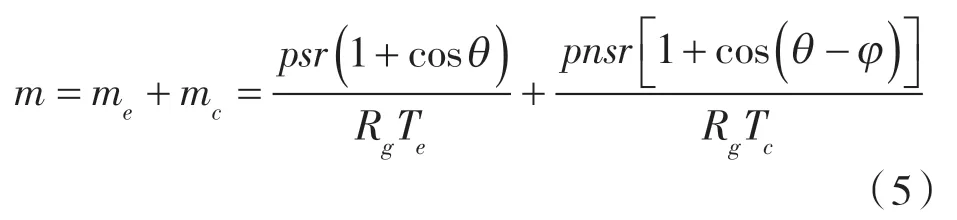

由质量守恒有:

系统内工质的压力可表示为:

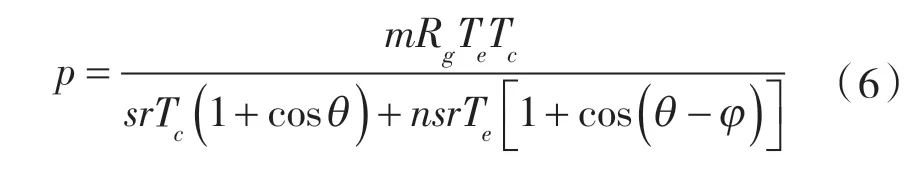

系统内压力随偏心轮夹角θ的变化关系可表示为:

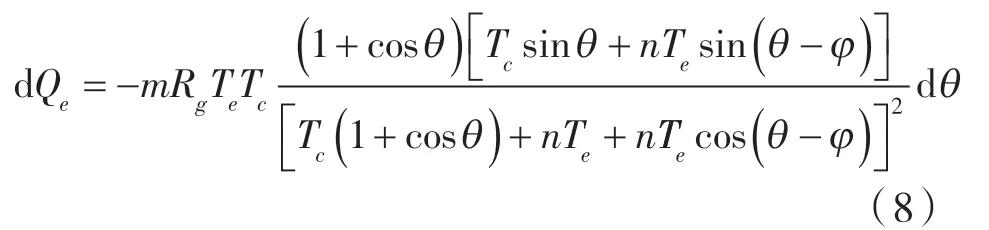

当膨胀腔进行等温换热时,随着压力的变化,膨胀腔换热量的微分形式可表示为:

系统完成循环的过程中,在最高与最低压力处有dp=0,此时解得偏心轮转轴与垂直方向膨胀腔轴的夹角为 θ'为:

由于体积按周期变化,所以膨胀腔制冷量主要取决于其体积对应的压力变化。通过式(9)表明,压力p在完成周期变化时,其最大值与最小值所对应的夹角θ'主要由活塞面积比n、膨胀腔相位领先角、压缩腔温度Tc与膨胀腔温度Te决定,而压缩腔的温度通常为环境温度,所以本文主要对影响体积与压力积分的3个因素(活塞面积比n、膨胀腔相位领先角、膨胀腔温度Te)进行讨论。

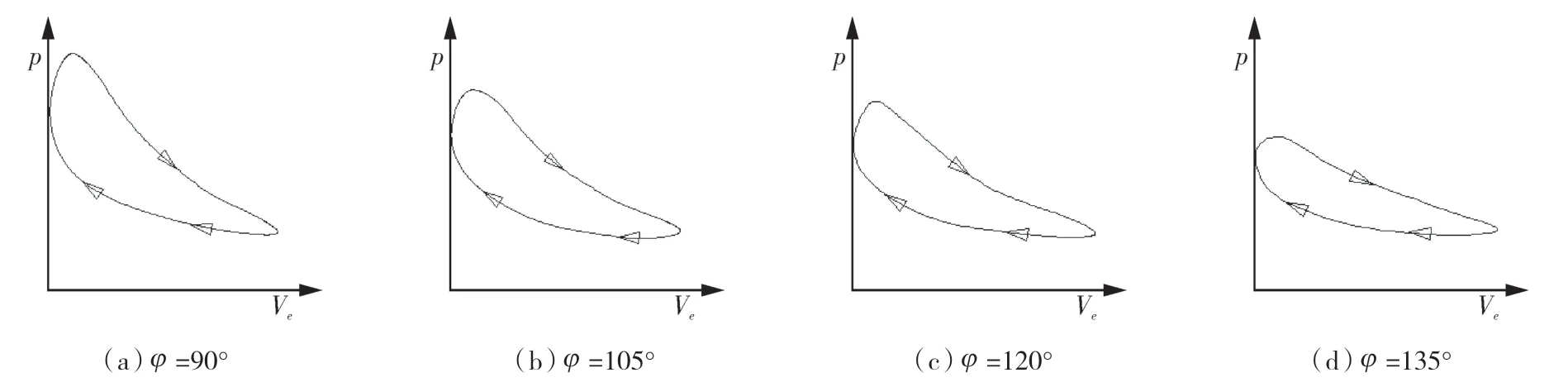

2.3 活塞面积比对制冷性能的影响

图5示出压缩腔温度Tc=320 K、膨胀腔温度Te=80 K、相位领先角=120°时,不同活塞面积比n对膨胀腔制冷能力的影响。由于腔内压力降低时从外界吸热,压力升高时对外放热,从图上可知,当活塞面积比为1时,膨胀腔体积减小的过程中,系统压力迅速升高,从而导致膨胀腔内工质需对外释放的热量较大,系统完成一个循环后从外界净吸收的热量较少。当增加活塞的面积比后,膨胀腔体积在减小过程中,压力升高的幅度减缓,升压过程产生的副作用减少,完成一个循环后,工质从外界净吸收的热量增加。

图5 活塞面积比对膨胀腔制冷能力的影响Fig.5 The influence of piston area ratio on refrigeration capacity of the expansion chamber

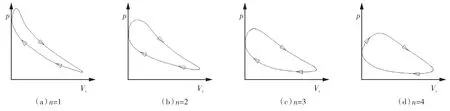

2.4 膨胀腔相位领先角的影响

图6 示出压缩腔温度Tc=320 K、膨胀腔温度Te=80 K、活塞面积比n =2时,不同膨胀腔相位领先角对膨胀腔制冷能力的影响。由图可知,随着相位领先角的增加,膨胀腔在体积减小的过程中,其压力升高幅度减少,降压吸热量也减少。通过比较可知,相位角的增加对制冷量的增加影响较小。90°的相位差虽然使膨胀腔内工质在升压过程中产生较大的放热量,但由于膨胀时初始压力较高,产生的制冷量也较大。

图6 膨胀腔相位领先角对膨胀腔制冷能力的影响Fig.6 The influence of phase lead angle of the expansion chamber on refrigeration capacity of the expansion chamber

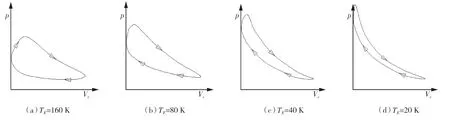

2.5 膨胀温度的影响

图7 示出压缩腔温度Tc=320 K、活塞面积比n =2、相位领先角=120°时,不同膨胀温度Te对膨胀腔完成循环时制冷量的影响。由图中可知,随着膨胀温度的降低,膨胀腔体积在减小的过程中,其压力升高幅度大幅增加,所以工质对膨胀腔的放热量增加,从而导致循环的净放热量减少。造成这一影响的原因是由于工质从膨胀腔进入回热器升温后,工质压力迅速增加所致。当膨胀腔温度非常低时,膨胀腔内工质在升压与降压的曲线接近重合,系统很难产生有效的制冷量。

图7 膨胀温度对膨胀腔制冷能力的影响Fig.7 The influence of expansion chamber temperature on refrigeration capacity of the expansion chamber

3 结论

(1)斯特林循环内工质压力与体积进行周期性变化,膨胀腔产生制冷能力的主要原因是由于膨胀腔内工质在较大体积下降压且在较小体积下升压,体积对压力的积分可表示膨胀腔内工质产生的制冷量。

(2)膨胀腔内工质产生的制冷量一部分用于冷却从回热器进入膨胀腔内高于膨胀腔温度的工质上,还有一部分消耗在未与膨胀腔充分换热,从而低于膨胀温度就排出膨胀腔的工质上,这是气缸实际制冷量小于膨胀腔工质体积Ve对压力p积分的主要原因。

(3)影响膨胀腔工质体积对压力积分的主要因素为活塞面积比n,膨胀腔相位领先角,膨胀腔温度Te。在一定的压缩温度Tc与膨胀温度Te下,增加活塞面积比n、增大膨胀腔相位领先角会降低膨胀腔在升压过程中工质对外放热的副作用,但这同时会导致膨胀腔可达到的最高压力降低,从而使工质在膨胀降压过程的吸热量降低。

(4)斯特林制冷循环最优性能参数的选取是一个较复杂的过程。通常情况下,当膨胀腔相位领先角在90°~120°内时,系统的制冷效率处于最优,且受相位角影响较小。当活塞面积比n近似等于压缩腔温度Tc与膨胀腔温度Te之比时,系统可获得最理想的制冷效率。