盾构机曲线接收、过站及二次始发施工技术

王位

摘 要:该文以南京地铁6号线项目盾构机完成圆曲线接收、始发及平移为例,详细阐述了盾构机曲线过站及始发、接收施工技术的应用要点,通过对接收托架布设,完成盾构机安全接收,并通过整个盾构平移,完成盾构机姿态的调整,避免了盾构机在圆曲线段始发时盾构姿态不可调整造成的姿态超限的情况发生,保证了成型隧道轴线,间接的保證了施工隧道质量。

关键词:曲线接收;过站;二次始发;平移

1 工程概况

南京地铁六号线隧道区间长3.7km,本区间设6座联络通道,其中2座兼废水泵房,1座区间中间风井兼联络通道;另在2#联络通道及中央风井之间设置一座区间电缆隧道竖井。

盾构机始发出十月广场站后沿恒竞路敷设,以半径R=700m向北行进,途中下穿众多建构筑物,侧穿220kV港石线2M48港石06号电杆后到达过中间风井。

风井主体采用地下二层双柱三跨结构,钢筋混凝土箱型框架结构,基坑长32m,宽26.8m,区间中间位于本项目区间R=700m圆曲线上,盾构机处于曲线状态进行始发、接收和过站,为达到盾构机安全准确的接收和始发,就对本项目盾构机过中间风井的施工提出了严格要求,已达到施工效率的高效、安全、精准。

2 盾构机过站施工

2.1 盾构机过站前的技术措施

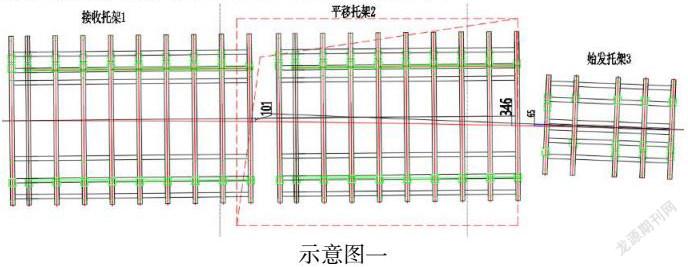

考虑到中间风井平面结构尺寸为26.8m*32m且接收和始发均处于隧道曲线段,为满足项目施工的安全性,项目接收、平移及始发均采用钢托架结构,接收1号和平移2号托架采用2套长8.6米宽6.1米托架,始发3号托架采用长4.6米宽3.61米托架,接收1号托架与隧道中心自洞门位置相切布设,平移2号托架与接收1号托架处于统一轴线,始发3号托架与隧道中心线于始发洞门位置相割布设,下一个割点距离始发洞门16米,具体布设示意图如下:

待盾构机主机部分全部上2号接收托架之后,用盾构机下部3根推进油缸将盾构机前移至2号接收托架指定位置,当盾构机盾体整个到底2号接收托架指定位置后,开始进行2号接收托架头尾旋转,将2号接收托架与始发托架轴线进行重合,当2号接收托架与始发托架距离70cm时,2个托架轴线进行重合,此时2号接收托架尾部距盾构机线路中心线偏差277mm,考虑到洞门始发时安装40cm洞门延伸钢环,始发托架摆放位置需距离始发洞门位置不小于60cm,满足盾构始发尺寸要求。

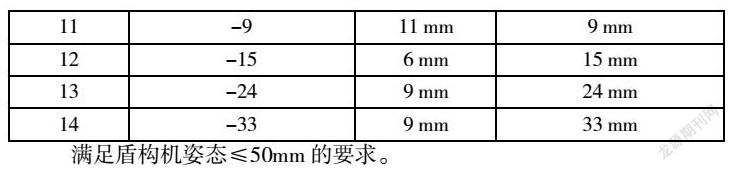

按此状态布设,始发托架头部布设完成后托架尾部距隧道中心线偏差65mm,此时盾构机直线掘进至12米时盾构机姿态与隧道中心线重合,期间盾构机姿态与隧道中心线最大偏差+26mm,盾构机行自12米进至16米时与隧道中心线偏差最大为-33mm,掘进每环盾构机相对于隧道轴线偏移量数据如下表:

满足盾构机姿态≤50mm的要求。

2.2 盾构机接收施工

下放托架前,于平移托架下方满铺1.6cm钢板,钢板之间进行满焊并打磨焊缝,保证底板面的极度平顺为后续盾构机连同盾构机整体平移工作做准备,钢板四周与底板混凝土之间每隔2米做一根φ18的钢筋地锚,以固定钢板的稳定性。由于接收托架在盾构接收时要承受纵向、横向的推力,所以在盾构接收前,必须于托架2两侧做防偏支撑、防移动支撑,托架四周采用工字钢支撑在风井底板结构四周,托架与托架之间用进行支撑链接传力于风井结构。

为保证盾构机接收过程中不出现盾构机啃轨现象,在接收托架头部各焊接2根导向轨,为便于接收,接收导轨安装高于接收基座10~20mm。

2.3盾构机平移施工

盾构机出洞,整个盾构机主机掘进至1号接收托架之上,开始安装下部单块管片利用盾构机下部3根油缸继续进行盾构机前移,盾构机上托架前对托架轨道表面涂抹润滑油脂,直至盾构机整个盾体前移至2号平移托架盾构机前移示意图如下:

当盾构机主机达到2号托架后,拆除盾尾内的单块管片,在底板铺设的钢板上焊接反力牛腿,并在牛腿后部与侧墙之间用工字钢进行支撑,利用2根120T液压泵站油缸开始进行2号托架连同盾构机旋转、平移,与始发托架轴线进行对准重合,完成盾构机始发姿态确定。

每次旋转油缸伸出量小于2cm,第一次应进行试顶,人员应撤离到安全区域,一旦反力牛腿发生形变,应立即停止继续加压,并由技术负责人安排相关人员对焊缝及地基钢板,顶块的焊缝等外观进行检查,查看是否有焊缝开裂、构件变形等情况,并对检查的内容进行记录。检查后无异常方可继续旋转,每次油缸推进都要检查关键部位的质量情况,确认安全继续施工。

托架连和盾构机偏移到位后,开始进行测量复核盾构机此时姿态数据并加固2号托架四周支腿,调整完成后2号接收托架距离始发托架0.7m,头部左偏线路中心线76mm,考虑到旋转时,盾构机主机会与连接桥有一定夹角,本项目使用盾构机最小转弯半径为R250m,牵引油缸最大行程250mm,盾构机旋转时可分别调整2个牵引油缸的伸缩量,当旋转到位时,左侧牵引油缸伸出量为163mm,右侧为99mm,均处于油缸行程之内,此时盾构机刀盘与连接桥尾部曲线半径为399.3mm,满足盾构机最小半径的要求。旋转过程中安排专人进行牵引油缸的伸缩并时刻观察油缸行程量。

经过施工整个盾构机完成平移后,盾构机左右牵引油缸伸出量相差3cm,满足盾构机的设计性能。

2.4盾构机风井内维修施工

根据施工计划,过风井将进行整盘刀具和盾尾刷的更换,修补刀盘外部磨损较大的耐磨焊,更换刀盘上泡沫孔保护刀和焊接式贝壳刀,优先将无法在洞内进行更换的配件完成更换为第一原则,保证后续盾构设备使用效率。

2.6始发反力架安装

根据盾构施工筹划,当旋转平移2号接收托架到位后,2号接收托架距接收洞门最小距离10.3米,可下放反力架的立柱及反力架上部分,进行反力架的拼装及斜撑等加固。

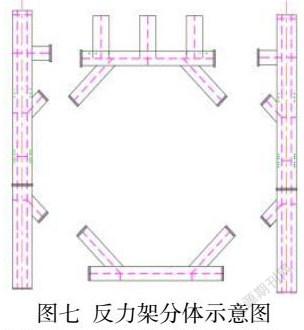

本项目采用的反力架为6片组装式反力架,尺寸宽6.4m,高8.1m,总重量大约13吨,单片最大重量3.7吨,材料为Q235。其结构见下图:

等盾构机主机到位后,反力架开始进行拼装,此时先从隧道內将反力架下部分通过电瓶车运进盾构机内,将下部摆放到位后,通过外部吊车将反力架左右2侧立柱垂直下放,进行底部与两侧拼接,固定到位后进行上部上盖下放,完成整个反力架安装。

在盾构主机前移完毕后进行反力架的安装。反力架安装原则为纵向轴线应与始发割线重合,反力架端面应与始发托架轴线垂直,垂直度应控制在±3mm之内,确保负环管片与反力架撑环密贴。在安装反力架时,反力架端面与始发台水平轴垂直,以便盾构轴线与隧道设计轴线保持平行。

反力架支撑设计,反力架四周支撑采用常规支撑,额外在反力架与中板位置焊接2个7字型支架(图八),防止反力架受力上移,反力架侧面选用6道18cm工字钢支撑,所有支腿加固完成后,用10cm工资钢进行所有支腿连接,防止支腿受侧滑动变形。并且因始发段处于曲线段,反力架姿态应垂直于盾构机始发割线,与风井结构呈现夹角(图九)。

2.7 盾构机二次始发

本项目盾构机中间风井始发,隧道中心线处于R700m圆曲线上,为拟合隧道中心线,盾构机始发采用割线始发。

1、始发基台安装前首先对洞门中心三维坐标进行复测,并与设计值比较,洞口直径至少测量水平和垂直两个方向,本项目左线始发洞门水平偏差-7mm,垂直偏差+16mm,右线始发洞门水平偏差-2mm,垂直偏差-14mm。

2、始发基座安装时,为防止盾构栽头,实际测放中心轴线应比设计轴线略高10~20mm。

3、始发托架头部布设完成后托架尾部距隧道中心线偏差65mm,此时盾构机直线掘进至12米时盾构机姿态与隧道中心线重合,期间盾构机姿态与隧道中心线最大偏差+26mm,盾构机行自12米进至16米时与隧道中心线偏差最大为-33mm,满足≤50mm的要求,且盾构机始发进洞左侧距洞门最小距离133mm,右侧距离洞门最小距离79mm,处于安全距离。

始发推进注意事项:

(1)盾构机切口进入帘布前,为避免刀盘上的刀头损坏洞口密封装置,在刀头和密封装置上涂抹黄油以减少摩擦力。

(2)当盾尾脱出工作井壁后,检查洞圈止水装置与管片的紧密程度,以防止水、土、从间隙中流失而造成地面沉降,对周围环境产生不利影响。

(3)始发时盾构应迅速上靠,在油压显示约等于静止土压力时,用刀盘切削加固土体,并开始穿越加固区。在这段区域施工时,土压力设定值应略低于理论值,推进速度不宜过快,盾构坡度可略大于设计坡度,待盾构出加固区时,为防止由于正面土压变化而造成盾构突然“磕头”,必需将土压力的值设定成略高于理论值,并在推进时按工况条件在盾构正面加入发泡剂或泥,以改良正面的土体,施工过程中根据地层变形量等信息反馈,对土压力设定值、推进速度等施工参数作及时调整。

(4)盾构始发时,应密切观察盾构机推力与后盾结构受力情况,要保证后盾结构安全,如发现结构变形,应立即停止推进,采取必要措施后,方可恢复推进。

(5)由于洞门外侧土体已加固,盾构在加固层推进时,应由丰富经验的盾构司机进行操作,并根据推力、扭矩等参数适当加水慢速推进,加固土层力学性质复杂,加水量、大刀盘转速及油压和推进速度应随时调整。

3 结论

根据南京项目盾构机曲线顺利接收,完成盾构机过站平移,完成盾构机所需始发时盾构姿态,并完成顺利始发,此曲线始发、接收和过站施工工艺极大的节约了盾构机拆机过站所需要工期,也减少了整环管片拼装过站所面临的管片受力不均匀侧倾风险,降低了项目施工成本,可为类似工况施工提供借鉴。

参考文献

[1]钟志全.无吊装条件下的盾构机平移过站.盾构工程,2017。