工程机械数字化智能化制造技术研究

张敏 吕金波

摘 要:本课题以工程机械起重机产品数字化、智能化制造为总体目标,综合分析产品的结构特点和制造工艺,依托工业互联网信息技术和三维模拟仿真技术平台,突破大型结构件自动化焊接、柔性装夹、智能重载物流、在线检测等核心技术,解决薄壁不规则结构件焊接变形、结构件快速装夹、一人多机作业、在线检测、产品制造过程数字化等难题,创新数据驱动的智能制造模式,实现生产效率提升,引领行业发展方向,充分带动国内工程机械行业的技术升级和竞争力提升。

关键词:工程机械;智能化;大型结构件;一人多机

一、背景与意义

工程机械起重机具有起重量大、机动灵活、使用便捷等优点,在国家大型石油、化工、风电装备工程和国家重点项目建设上的需求较多,其高品质制造,对我国超级工程建设和国家战略安全方面具有重要意义。欧美起重机制造商已将智能化技术应用到产品及核心零部件生产制造中。轮式起重机是工程机械领域技术集成度最高、覆盖面最完整的装备,具有“多品种、小批量、定制化”的离散制造典型特点,需要生产过程更加柔性、高效、产品功能更加智能化。轮式起重机行业在前瞻性工艺和制造技术上的研究突破,有利于提高产品制造的柔性适应能力,提高生产制造一致性,有利于解决研制与批产交叉并行方式下重大装备的高柔性制造问题,提升产品生产效率和质量,对提升我国装备制造技术水平有着重大意义。

二、国内外项目研究情况

1、国内研究现状

国内科研院所及企业在传统制造技术、产线自动化技术和信息技术方面取得很多技术成果,在产品设计、制造等方面应用成熟。但是随着制造业高质量的发展,制造过程少人化、数字化、柔性化、敏捷化,快速响应市场需求变化的新一代制造模式开始涌现,传统制造业不断吸收技术最新成果,实现“制造+互联网”技术、信息系统集成技术等技术融合,逐步在汽车制造业、航空航天等行业开始应用,但在工程机械行业的应用研究刚刚起步,无可复制、可借鉴的成熟经验。

2、国外研究现状

国外工程机械起重机规模较大的主要有德国利勃海尔、美国特雷克斯,主要生产中大吨位起重机产品,大型结构件生产过程以“盘架式、行车转运”为主,自動化焊接、自动化加工手段约占50%,生产过程的信息化手段应用成熟,能够实现制造数据、质量数据自动采集与分析,产品制造过程一致性、可靠性高。目前已经开始实施产品数字化设计、智能化制造方面的研究和应用。

三、课题方案

1、研究目标

以工程机械起重机产品数字化、智能化制造为总体目标,综合分析产品的结构特点和制造工艺,依托工业互联网信息技术和三维模拟仿真技术平台,突破大型结构件自动化焊接、柔性装夹、自动化加工、智能重载物流、在线检测等核心技术,解决薄壁不规则结构件焊接变形、结构件快速装夹、一人多机作业、在线检测、产品制造过程数字化等难题,创新数据驱动的智能制造模式,实现生产效率提升,引领行业发展方向。

2、研究内容

本项目主要研究并突破工程机械轮式起重机产品薄壁不规则结构件焊接变形控制技术、大型结构件自适应加紧及自动翻转技术、柔性可重构智能快速装夹技术、大型结构件智能重载物流技术、智能产线三维动态仿真规划技术、基于物联网技术的数据采集与分析技术等6大核心技术。

3、课题方案

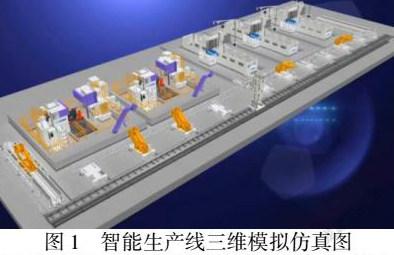

1)三维仿真模拟,搭建实验模型库

自主建模、现场实测工序节拍,应用Creator、Flexsim三维动态仿真平台,建立设备、产品、工装等模型库,进行智能生产线工艺布局、物流、焊接、机加工过程的三维动态仿真设计,搭建实验模型库

2)进行集成技术实验

设计并制造单点液压夹具、定位工装,通过焊后刚性约束冷却控制焊接变形,通过多次工艺试验,确定不同材质、板厚、焊接量下冷却时间,修订实验参数;设计研发柔性、可重构、预变形托盘,找出多品种兼容性和焊接变形规律,并进行自动化装夹实验,修订实验参数;进行高速、重载、大惯性的智能物流系统与焊接机器人精准对接实验,设计限位机构装置,并进行RGV的全流程集成实验,修订实验参。

3)数据采集分析及制造工艺参数优化,孵化核心制造技术

搭建设备联网平台、数据分析平台,连接焊接、机加工、调型检测等设备,实时获取设备加工关键工艺参数,统计分析电流电压、焊接速度、切削速度、变形量等各类数据,建立各种技术实验参数模型,用于制造工艺参数优化,形成核心制造技术。

4)技术成熟并推广应用

核心制造技术先在8个吨位产品JT结构件试用、修正、固化,并逐步推广到伸臂、固定腿、活动腿等大型结构件。

四、课题成果

本课题完成将实现JT结构件生产效率提升30%以上,产品一次交验不合格率下降23%,新增产值10亿元。

课题共突破6大技术创新

1、构建智能产线三维动态仿真规划平台,确保智能产线平衡产出。

通过设备、厂房三维建模,利用Creator平台进行智能产线三维规划设计,相比传统的二维布局,可以从设计源头上规避干涉等布局规划方面的不合理问题。应用三维物流仿真Flexsim平台,进行JT智能生产的动态仿真,根据设备负荷率确定设备配置、根据在制品量确定工序间合理缓存面积,确保智能产线平衡产出。

2)行业内率先构建基于物联网技术的数据采集与分析平台,实现设备互联、数据互通,树立智能制造标杆。

通过设备联网,实时获取JT智能线焊接、加工、检测40余台设备运行状态、关键工艺参数等信息,实现设备、物料、工艺、产品、能源等方面的信息化管控。通过各类数据统计分析,实时掌握智能产线设备综合利用率,为生产能力分析提供客观依据;通过关键工艺参数实时监控记录、产品实物特性值自动检测记录,实现产品质量管理信息化,可控、可追溯。

3)突破薄臂、不规则结构件焊接变形控制技术。

设计多压点液压夹具,在刚性约束下焊接及焊后缓冷,通过多次工艺试验,确定不同材质、板厚、焊接量下冷却时间;通过单机器人、多工位设计,弥补焊后冷却占用夹具的时间,保证生产效率不受影响。研发具有液压预变形压紧机构的柔性焊接夹具,可实现20余种工件焊前底板0~17mm的预变形及焊接过程中的刚性约束,从而有效控制焊接变形。

4)突破大型结构件自适应夹紧及自动翻转技术。

针对JT结构形式,应用“传感器+摆动机构”,实现不同尺寸的工件自适应夹紧、平稳无磕碰翻转。研制桁架式智能重载搬运机器人,实现JT加工过程智能转运。

5)突破高强钢焊后在线检测、智能校型技术

研究应用双轴联动、超声波快速扫描检测技术,实现底面朝下、环形结构工件自动化检测,取代行业内一直沿用多年的、依赖人工经验检测的方式,全过程自动完成,数据实时显示、记录、并上传至工件质量信息系统。基于多年积累的高强钢人工校型经验,建立不同板厚、材质、变形量与校型量函数模型,利用伺服、液压技术,实现高强钢焊后校型智能化,并实时记录上传数据。

6)突破大型结构件智能重载物流技术

针对起重机JT种类多、结构形式和尺寸差异大,研究柔性、可重构焊接夹具托盘,满足二十余种工件统形快速装夹,应用液压预变形装置,控制JT自动焊接变形。研究大型结构件焊接机器人夹具分离技术、自动对接与液压夹紧技术,满足JT夹具在机器人之间通用与流转,提高夹具托盘与变位机重复定位精度至±0.5mm。