基于建筑信息模型技术的刚构桥检测分析一体化研究

姜震宇 解会兵

(1.中路高科检测检验认证有限公司,北京 100088;2.北京交通大学土木建筑工程学院,北京 100044)

近几年,建筑信息模型(BIM)技术的广泛应用使得在桥梁检测中对病害的直观展示和信息的自动存储成为可能。张贵忠等以沪通长江大桥运营维护方案为依托,针对大跨径铁路桥梁运维需求,提出集多源信息获取及管理、结构智能分析与状态评估、智能养修管理等功能于一身的数字化大桥运维平台架构[12]。胡兴意等提出了一种融合BIM与影像建模技术的桥梁检测新方法,尝试建立了桥梁运维管养BIM模型数据库[13]。赵伟等依托平塘特大桥施工过程,介绍了BIM技术在施工管理中实现模型应用和协同管理平台方面的研究[14]。张连河设计了基于BIM技术结合多种传感器监测数据的桥梁工程信息监测系统[15]。陈志为等针对桥梁荷载试验及承载力评定中的信息管理问题,形成一套基于BIM技术的桥梁承载力评定系统[16]。覃亚伟等将三维激光扫描技术与BIM技术相结合,提出了构件加工质量检测、施工现场虚拟拼装以及施工过程中实时监测一体化的工程质量管控方法[17]。然而,BIM技术在桥梁检测工程的应用中,尚未真正实现桥梁检测信息的自动化存储、显示及性能评估。

在桥梁检测及评估过程中引入BIM技术,以某刚构桥为例,通过构建BIM病害模型,打通病害信息壁垒,真正实现病害的直观展示和信息参数化,达到病害级分析和管理的目标,并利用BIM加固模型,实现与有限元分析的结合应用。

1 工程概况

以某三跨预应力混凝土箱梁连续刚构桥为例进行分析,桥梁全长150 m。上部结构箱梁横断面为单箱单室型,箱梁底板下缘及底板上缘均采用二次抛物线变化,箱梁根部截面中心高度3.90 m,跨中截面中心梁高2.10 m,高跨比为1/34.6,箱梁仅设支点横隔板,不设跨中横隔板。

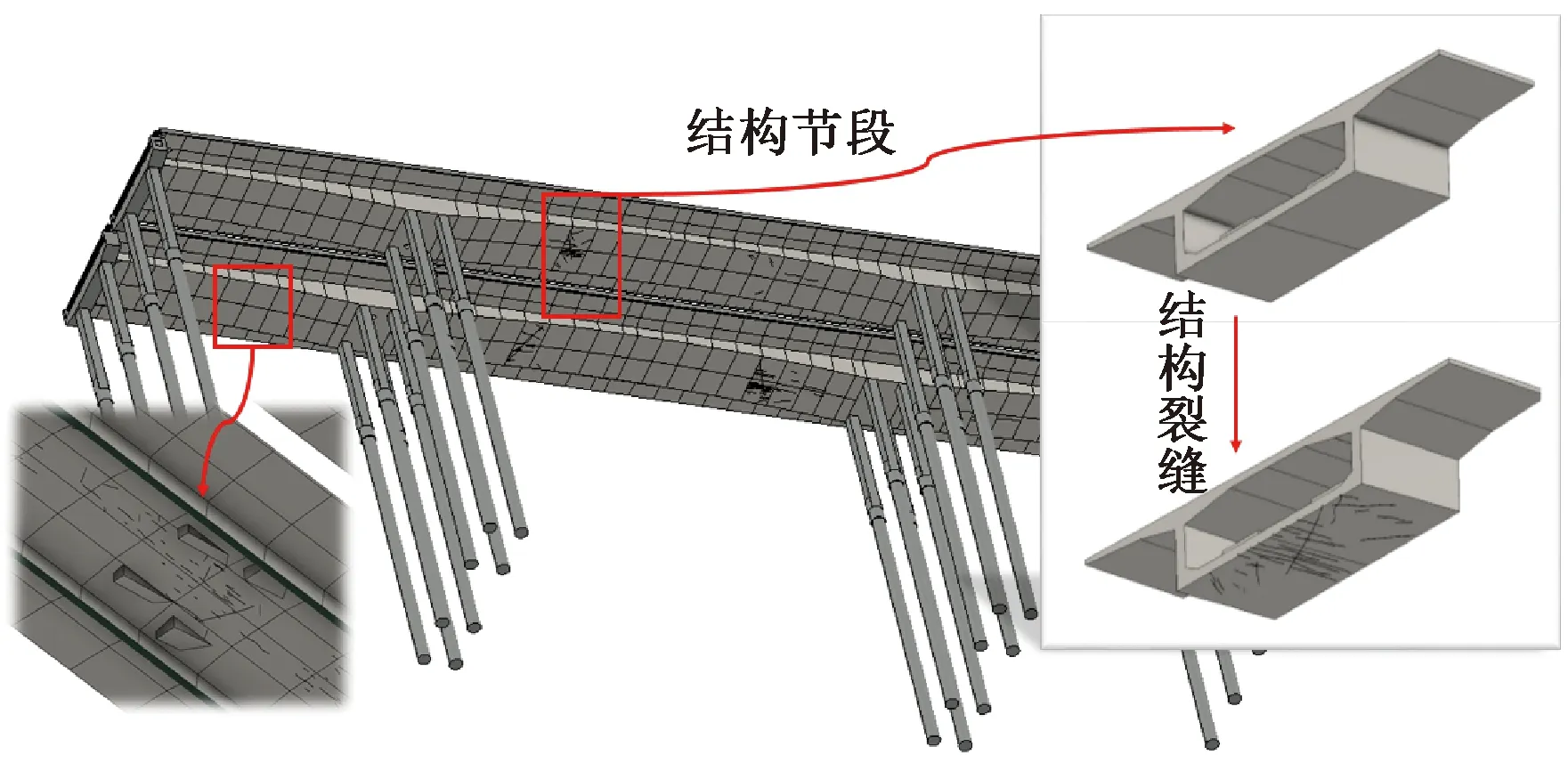

上部结构主要存在的病害为:箱梁腹板斜向/水平裂缝、顶板/翼板纵向裂缝、横隔板裂缝、节段接缝开裂及体外索齿板裂缝。该桥进行了多次维修加固,主要为裂缝封闭灌浆、增加体外预应力束和粘贴钢板。

2 参数化模型实现方法

2.1 刚构桥结构和加固模型建立

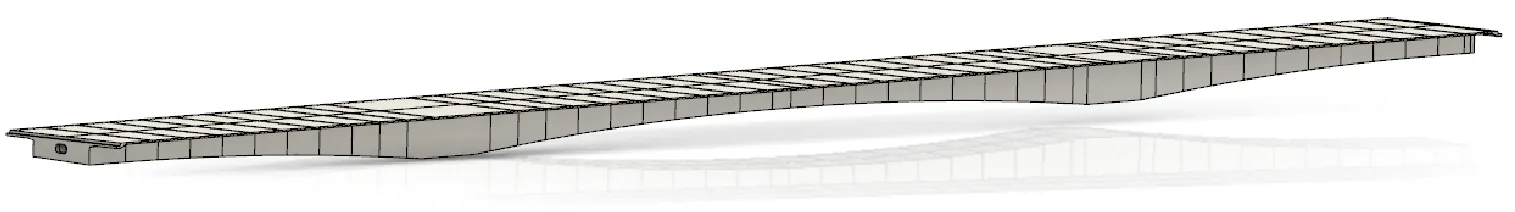

为了实现模型的参数化、语言化快速建立模型的目的,使用CATIA软件建立刚构桥本体模型。上部结构共划分为41个节段,下部结构为双肢薄壁空心墩。总体建模思路如下:

1)采用骨架线的方式,通过读取参数表建立刚构桥平曲线、道路中心线,通过提取关键控制点,利用EKL语言建立底板上、下表面二次抛物线,如图1所示。

舞蹈作品是由舞蹈动作组成舞句再连成舞段再由舞段衔接成一个舞蹈作品的这样一个过程,音乐是由音符组成小节再连成一句继续延伸到一段再衔接成一首曲子的这样一个过程,所以音乐与舞蹈的创编过程是相似的,音乐是由单个的音符、舞蹈是由单个的动作这样往后继续延续形成的一个作品,而且都是具有行进与推动性的,在时间值上也都具有变化,因此音乐与舞蹈都是具有节奏的这便是它们的基础与共性,也因此决定了音乐与舞蹈不可分割的艺术表演形式。

2)沿着道路中心线在控制点处绘制控制断面草图,利用控制断面草图通过参数和超级副本进行参数化控制和批量生成横断面,如图2所示。

3)通过多截面曲面,利用1)中建立的骨架线生成案例桥梁主梁外轮廓和内轮廓表面。通过封闭曲面功能封闭外轮廓和内轮廓各实体,得到总体结构模型如图3所示。

图3 刚构桥主梁结构整体模型示意Fig.3 The integrated global model of the girder in the rigid-frame bridge

4)利用EKL语言对案例桥梁主梁整体节段进行节段划分和配色,得到主梁节段划分模型如图4所示。

图4 刚构桥主梁节段划分模型示意Fig.4 The schematic diagram for segment divison of the girder in the rigid-frame bridge

5)依托4)中建立的轮廓面,以平曲线上桥梁起点作为参考点,根据体外束加固设计图纸进行定位,建立锚固齿块、限位梁、体外预应力束模型如图5所示。

图5 刚构桥主梁体外束加固模型示意Fig.5 The strengthened model of the girder with externally prestressed cables

6)根据设计图纸建立下部结构,完成刚构桥结构和加固模型,以便于后续病害自动生成作为空间位置参考和输入条件。

2.2 病害自动化生成方法

常规病害检测方法通常是在检测前选取一个基准点,建立参考坐标系,进行结构编号划分。现场借助检测支架、桥检车等辅助设备,使用裂缝测宽仪等设备,拍摄视频照片,采用人工记录表格、标注示意断面图等形式记录裂缝和其他病害位置,内业整理成Excel统计表格,并利用手绘二维CAD平面展开图的形式展现裂缝和病害,如图6所示。

图6 刚构桥第二跨裂缝展开Fig.6 The propagration of cracks in the second span of rigid-frame bridge

常规病害描述方法主要采用箱梁各表面二维展开的方式,整体可视化程度较差,尤其对于倒角处的病害,难以直观进行展示。同时,二维CAD裂缝和其他病害展开图仅能作为展示成果,并未携带更多的可用信息,也不能用于进一步对病害归类和分析,采用BIM技术可以对病害进行直观展示,并对病害的动态发展情况进行自动化的跟踪与分析。对于案例桥梁,共包括裂缝970条,其中左幅箱梁外侧裂缝110条,左幅箱梁内侧裂缝331条,右幅箱梁外侧裂缝83条,右幅箱梁内侧裂缝425条,右幅下部结构裂缝21条。在上述结构和加固模型的基础上,直接利用检测人员统计的病害数据表格,实现裂缝和病害的自动化生成和属性信息附加。主要技术思路如下:

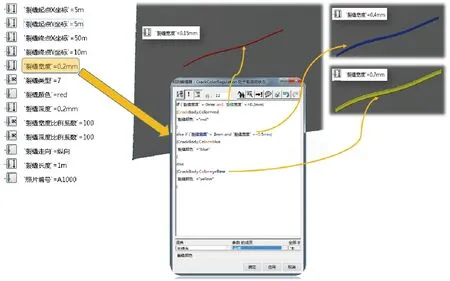

1)整理病害数据表格。根据检测人员记录习惯和检测报告数据格式,整理病害Excel表格,在不破坏原表格格式并保留检测数据的前提下,加入病害比例系数(为了达到满足裂缝可视化的要求)等补充参数,实现模型读取Excel病害参数自动生成病害模型的目的。

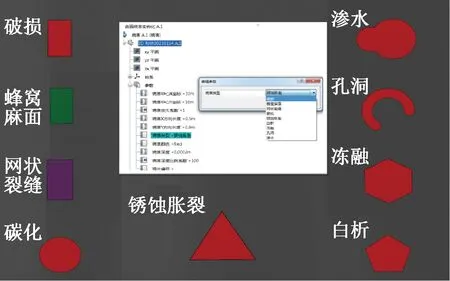

2)建立病害模板。病害考虑结构存在曲面,利用展开/折叠的方法,先将曲面展开成平面,生成对应裂缝模型后,再折叠为既有曲面形式。对于裂缝,考虑裂缝起点X和Y坐标、裂缝终点X和Y坐标、裂缝宽度、裂缝走向、裂缝长度、照片编号、裂缝颜色、裂缝比例系数等参数。裂缝颜色根据裂缝宽度区分为3种颜色,其中红色表示裂缝宽度在0~0.2 mm范围内,蓝色表示裂缝宽度在0.2~0.5 mm范围内,黄色表示裂缝宽度在0.5 mm以上。通过规则实现颜色的变化和裂缝形式的选择,达到裂缝形状随机性和美观的要求,如图7所示。对于病害,考虑病害中心X和Y坐标、病害X方向长度、病害Y方向高度、病害类型、病害颜色、病害比例系数、照片编号等参数,由于部分病害如破损、渗水等,很难如裂缝般形象表达。因此本研究通过建立病害字典,以病害图例的形式在对应病害位置处予以生成达到病害辨识度和美观的要求,如图8所示。

图7 裂缝颜色参数控制示意Fig.7 The parameter control for colors of cracks

图8 病害图例示意Fig.8 Legends of detects

3)批量生成裂缝和病害模型。将病害数据表格导入资源表中,通过EKL语言编写脚本,以病害附着面、病害相对参考原点、病害自动读取病害参数并添加到模型参数和信息中,快速建立全桥病害模型,如图9所示。

图9 全桥病害模型示意Fig.9 The defect model of the bridge

3 统计与分析

3.1 基于BIM模型的病害统计分析

在已经建立的病害模型中,每个病害均作为单独的构件管理,且与检测人员提供的检测数据是互动关联的。病害模型所建立的参数并非一串描述性的数字,而是与病害模型存在逻辑关系,即实例化后的病害参数仍然是可以随参数驱动的,其意义在于:

1)如果发现检测数据有误,个别病害只需修改对应病害参数即可;大量检测数据出现偏差或变更,可以通过修改关联病害参数表格,表格驱动模型以实现病害的自动变更。

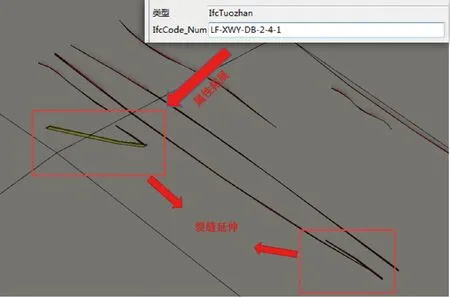

2)若日后裂缝发生延伸,如果需要在原裂缝基础上延伸,只需修正相应裂缝的起终点坐标参数表,若延伸裂缝和原裂缝均需要保留,只需复制裂缝,对其中一条进行修正坐标即可,亦可通过修改颜色、改变类型达到辨识新、旧裂缝的目的,如图10所示。

图10 裂缝延伸和属性拓展Fig.10 Propagation of cracks and attribute extensions

3)其属性信息可以定制拓展,如病害检测时间、详细描述、病害记录人员名称、病害构件编码等等。以构件编码为例,拓展属性如图10所示。拓展的属性并非静态的,同样可以用于病害的归类统计等进阶分析。

每个病害作为一个单独的产品进行实例化,即每个病害都是独立的构件,具有独立的、唯一的身份标志和名称等信息。因此通过独立身份标志和相关参数及属性可以对病害进一步分析。如对于裂缝走向的判断,可以通过X和Y的坐标参数计算出裂缝角度,根据角度利用与裂缝颜色定义相似的规则约定纵向裂缝、斜向裂缝、横向裂缝的容许范围,进而得到各种裂缝类型的分布情况。同理可以根据病害的检测时间,得到病害的时间分布;根据病害依附节段和病害长度属性,得到裂缝沿桥分布情况。以案例桥梁为例,依据病害模型得到的左幅顶板裂缝纵桥向分布如图11所示。

裂缝数量; 裂缝长度,m。图11 左幅顶板裂缝沿纵桥向分布情况Fig.11 Crack distribution of the left top plate along the longitadinal direction of the bridge

由模型底板裂缝分布情况可以看出,底板裂缝多集中于左、右幅6、6′箱梁节段,裂缝分布较为集中。由图12可以看出:底板裂缝集中区域正好位于体外预应力底板束N3齿板位置附近,裂缝发展位置刚好位于粘贴钢板加固区域以外,裂缝整体走向呈八字形分布。由裂缝走势和分布位置可以直接由模型得到初步结论:

图12 底板裂缝模型示意Fig.12 The schematic diagram of cracks of bottom board

1)底板裂缝的发展与加固新增体外预应力有关;2)底板裂缝与底板粘贴钢板加固有关,可能引起了应力重分布,裂缝开裂处刚度相对较小,为薄弱位置,应力传递路径发生转移。

3.2 关注部位结构分析

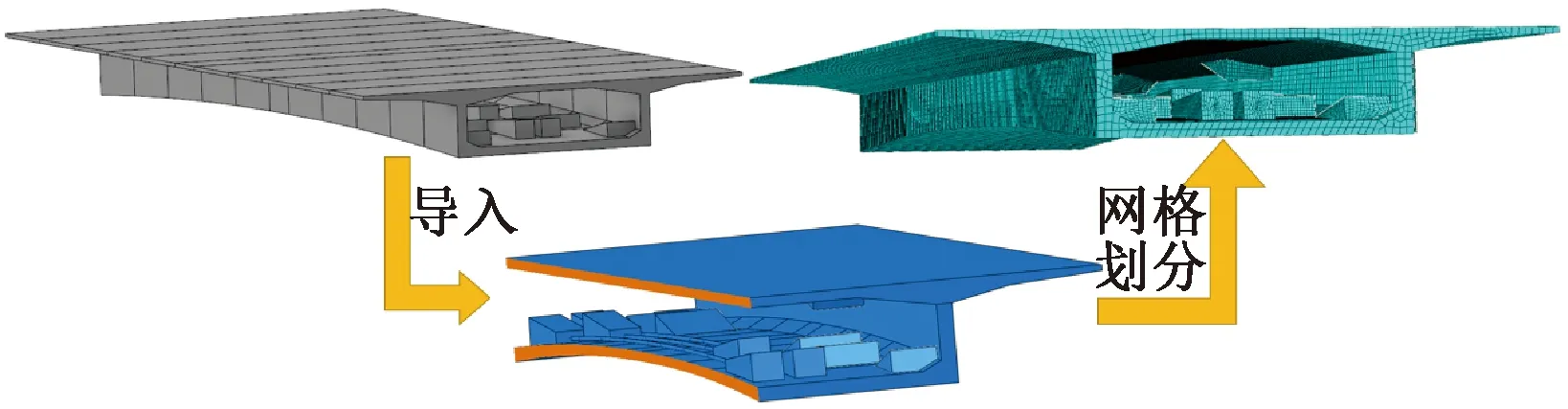

由上述可视化分析可以直观得到结构的重点关注位置,根据上述得到的结论,截取关注部位跨中两侧5号和5′号截面之间的BIM模型,利用源BIM模型数据导入ABAQUS中进行装配,在模型两端施加力的边界条件,考虑恒、活载和预应力荷载,其中预应力荷载采用降温法模拟[18]。BIM模型、前处理模型和网格划分模型如图13所示。

图13 BIM模型-前处理模型-网格划分模型示意Fig.13 Schematic diagrams of the BIM model,the pretreatment model and meshing model

实体模型采用的力学单位为:N,长度单位为:mm。箱梁及既有结构齿块材料为C50混凝土,体外预应力束齿块材料为C55混凝土,体外预应力束材料为抗拉强度等级为1 860 MPa的钢绞线,加固钢板材料为Q345D钢。

为验证上述得到的初步结论,考虑以下3种工况进行对比分析。

1)工况一:仅考虑恒载和活载;2)工况二:考虑恒载、活载、体外预应力束加固;3)工况三:考虑恒载、活载、体外预应力束加固及粘贴钢板加固。

三种工况下主拉应力云图如图14所示,由计算结果可知:工况一下底板裂缝发展处最大应力为0.99 MPa,工况二下底板裂缝发展处最大应力为3.21 MPa,工况三下底板裂缝发展处最大应力为3.73 MPa。可见,张拉体外预应力束显著增大了底板主拉应力的大小,超出C50底板混凝土抗拉承受能力2.64 MPa,因此底板出现八字形裂缝。此外,钢板加固后最不利位置主拉应力又有所增加,其原因是跨中底板钢板加固后,刚度增大,其应力释放在较为薄弱的6~7号块附近底板处,导致其拉应力进一步增大,其结果与根据检测数据生成的BIM裂缝模型结果吻合。

a—工况一;b—工况二;c—工况三。图14 主拉应力云图 MPaFig.14 Contours of principal tensile stress

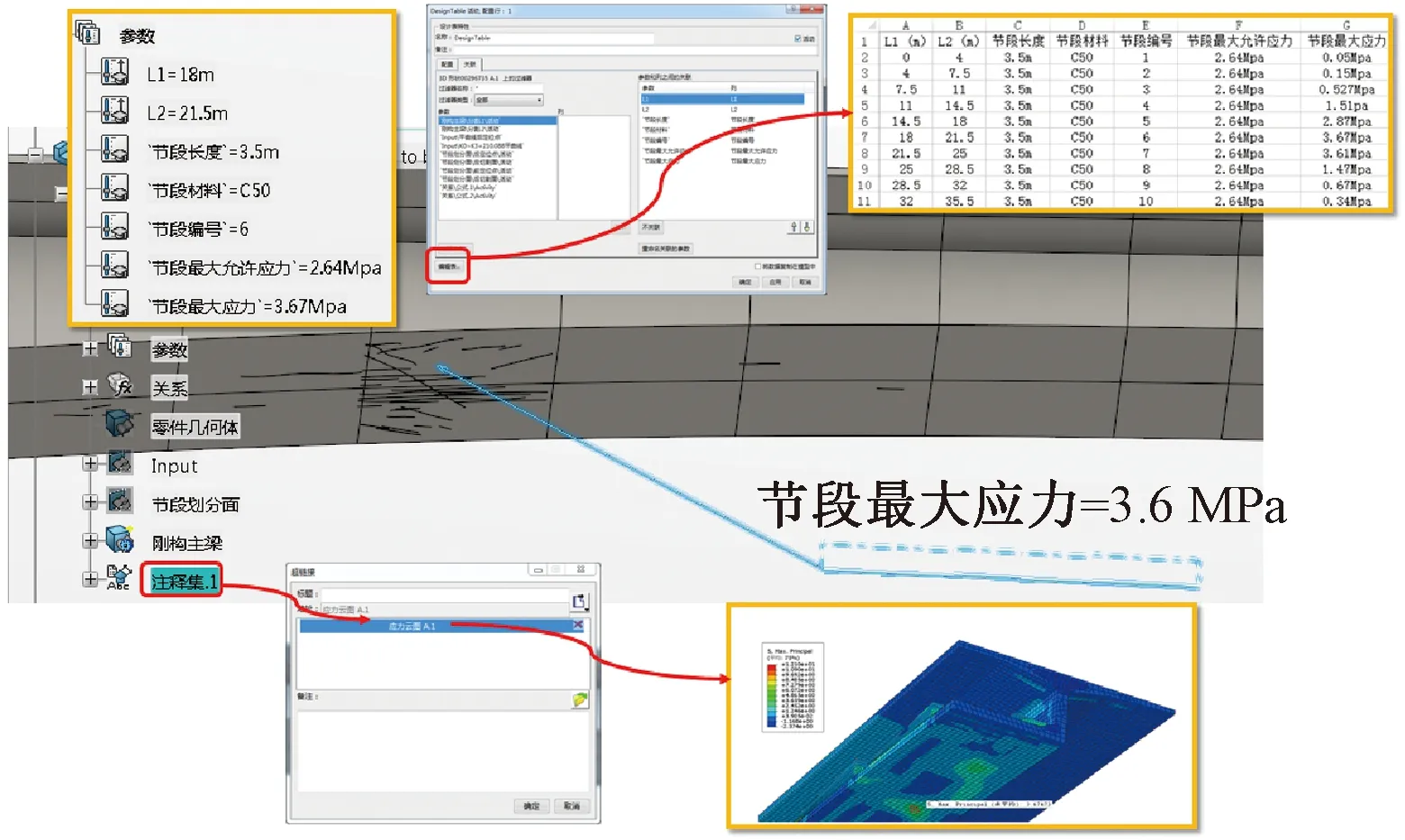

3.3 结果反馈BIM模型

将有限元分析的计算结果反馈到所建立BIM模型中,对最不利应力等信息进行存储。以最不利应力分析结果为例,根据计算结果得到的最不利应力结果,通过表格映射的方式与BIM模型进行参数关联,其他计算内容如应力云图以超链接形式展现,如图15所示,即实现检测病害、信息、模型和计算数据整合到同一BIM模型的功能,多源数据的统一整合便于数据查阅和分析,为后期的扁平化管理夯实坚定的基础。

图15 基于BIM模型的计算数据整合Fig.15 Integration of analysis data based on the BIM model

4 结束语

1)利用BIM软件实现刚构桥结构和加固模型的快速参数化、语言化建模方法,可以复用于同类刚构桥。

2)提出了一种基于检测数据,实现裂缝和其他病害模型自动化生成和属性信息附加的方法。每个病害为单独的构件,并且与检测数据双向关联。

3)基于生成的病害模型,通过独立ID和相关参数及属性可以进一步对病害进行分析,为检测结论和加固措施提供依据,并可初步判别结构状态。

4)根据裂缝分析结果,对不利位置截取BIM模型进行有限元分析,分析裂缝产生原因,并且可以将有限元分析结果反馈至模型。结果表明:有限元分析结果与初步分析结论吻合,根据BIM模型的病害分布情况,可以直观快速地定位关注部位并初步判断病害产生的原因。

5)该方法可实现不增加外业人员输入工作,外业信息通过内业人员处理快速转换为参数化病害模型的目的。对于实现检测人员信息录入的同时完成现场建模及可视化的目标将是下一阶段研究的重点。