F/M钢包壳管材热处理工艺优化

蒋明忠,赵 勇,潘钱付,吴 裕,王馨敏,蒋文龙

(中国核动力研究设计院 反应堆燃料及材料重点实验室,四川 成都 610213)

近年来,火力发电锅炉用F/M钢(含Cr量在9%~12%(质量分数,下同))以其优异的导热性能、高温力学性能、抗辐照性能(低辐照肿胀系数)而逐渐成为第四代核反应堆中结构材料(包壳材料以及第一壁材料等)的重要候选之一[1-5]。由于Fe-12Cr钢HT9抗辐照性能优于奥氏体不锈钢、且生产成本较低,故美国将其运用于快堆中结构材料的试验中[6-7]。目前,F/M钢(含Cr量12%)在裂变式反应堆中已经得到了大量的应用,欧洲、俄罗斯等也相继开发了与HT9相似的牌号,如T91、EM12、EP823等[8-10]。

F/M钢的热处理工艺通常选用正火+回火的方式,正火可以使钢获得具有高密度位错的板条马氏体,回火之后转变为回火马氏体。不同的热处理工艺制度会在很大程度上影响F/M钢的微观组织,包括马氏体板条尺寸和第二相颗粒尺寸[11-12],从而严重影响材料的性能[13-14]。钟万里等[15-16]研究了热处理工艺对9%Cr马氏体钢的影响,结果表明随正火温度的升高,原奥体晶粒和板条马氏体板条会逐渐粗化,且过高的回火温度会使马氏体组织发生再结晶,转变成铁素体组织,同时会使得碳化物颗粒粗化,从而造成微观组织不均匀,影响材料的长期服役性能。谢学林等[17]研究了Fe-12Cr-3Ni-2Mo-0.1C耐热钢的淬火工艺对组织的影响,结果表明随淬火温度的升高,奥氏体晶粒会发生显著的粗化,使得淬火后得到粗大的马氏体板条,进而影响力学性能。此外,碳化物颗粒在高温服役条件下也会发生明显的粗化现象,研究表明在650℃长期服役条件下,9Cr-1Mo钢的M23C6碳化物颗粒尺寸约有200 nm的增加,从而严重恶化了材料的高温抗蠕变性能[18-19]。潘钱付等[20-22]研究了热处理工艺对Fe-12Cr马氏体钢组织与力学性能的影响,结果表明,正火处理后,冷轧Fe-12Cr马氏体钢的组织为板条马氏体,冷轧态的碳化物颗粒会部分固溶于马氏体基体中,回火处理后,马氏体基体上重新析出细小碳化物颗粒,且随回火温度增加,碳化物颗粒会发生粗化,而马氏体板条间距几乎不随回火温度发生变化。

针对F/M钢(Fe-12Cr-1.5W-0.2V-0.15Ta)包壳管材,前期选用的热处理工艺是980℃×30 min正火+730℃×60 min回火[21],但一直未系统研究过正火和回火温度对包壳管材微观组织及力学性能的影响,因此本文分别选用980、1050、1100、1150℃4种正火温度,并匹配600、650、700和730℃4种不同的回火温度来对F/M钢包壳管材进行热处理,研究其对F/M钢微观组织(原始奥氏体晶粒、马氏体板条、铁素体相和碳化物颗粒)的影响规律,并开展室温力学性能测试,从而获得具有优良组织和良好力学性能的热处理工艺。

1 试验方法

试验所用F/M钢包壳管材尺寸为φ12 mm×0.8 mm(外径×壁厚),其制备工艺为熔炼→锻造→挤压→冷轧,其成分见表1。冷轧后管材分别在980、1050、1100和1150℃下进行正火处理,然后分别在600、650、700和730℃进行回火处理,冷却方式均为充氩快冷,管材热处理工艺见表2,其中980℃×30 min正火+730℃×60 min回火工艺作为对比。试样经机械研磨后,采用高氯酸:酒精=1:9(体积比)的溶液进行电解抛光,采用斯特尔Lectropol-5电解抛光仪处理获得无应变层的表面。采用SU-70型场发射扫描电镜表征其微观组织和第二相形貌,低倍扫描步长为0.2μm,高倍扫描步长为0.1μm,通过扫描电镜配置的电子背散射衍射(EBSD)分析晶粒取向。室温拉伸试验在WDW-100C电子万能试验机上进行,拉伸试样为外径φ12 mm、内径φ10.4 mm的管材,标距为30 mm,拉伸速率为0.8mm/min。

表1 F/M钢包壳管材的化学成分(质量分数,%)Table 1 Chemical composition of the F/M steel cladding pipes(mass fraction,%)

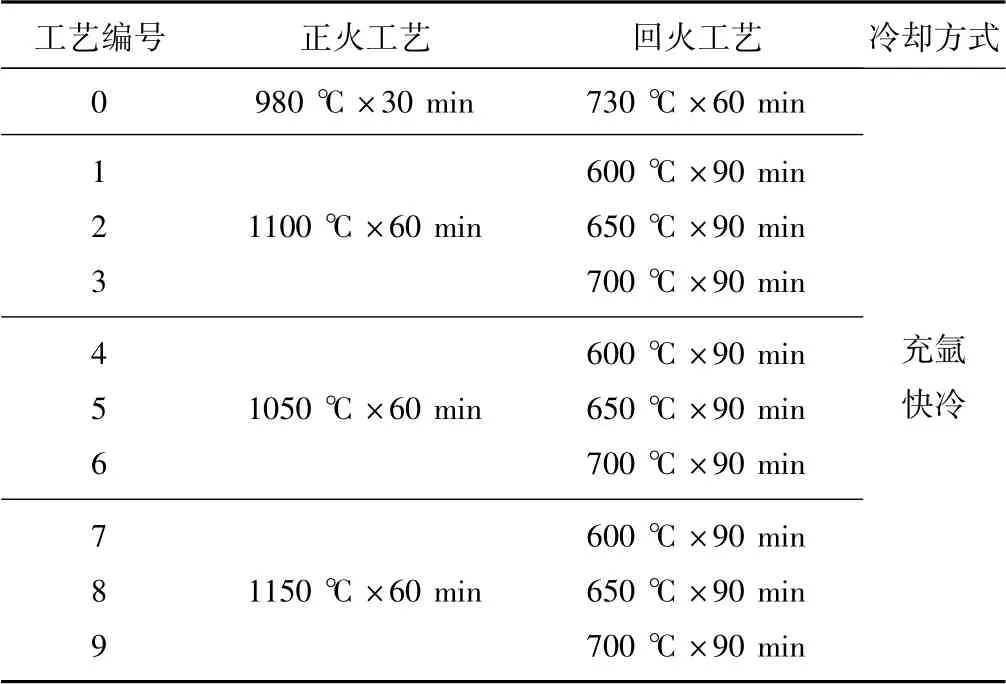

表2 F/M钢包壳管材热处理工艺参数Table 2 Heat treatment process parameters of the F/M steel cladding pipes

2 试验结果与讨论

2.1 不同正火温度下的微观组织演变

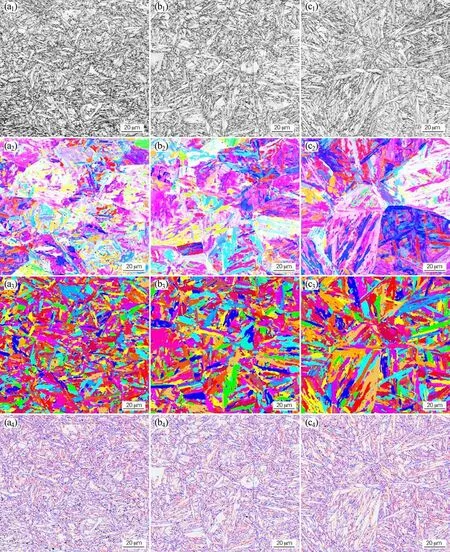

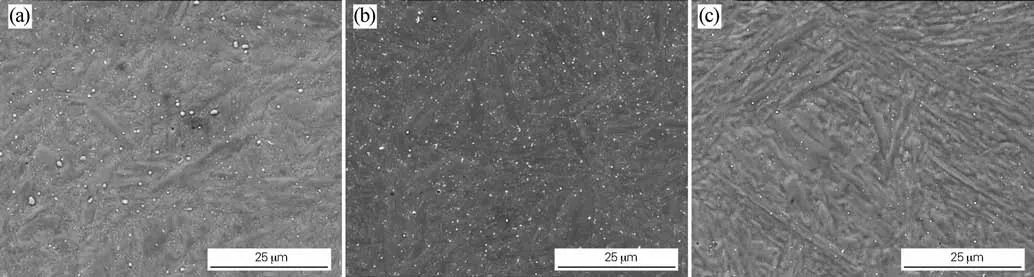

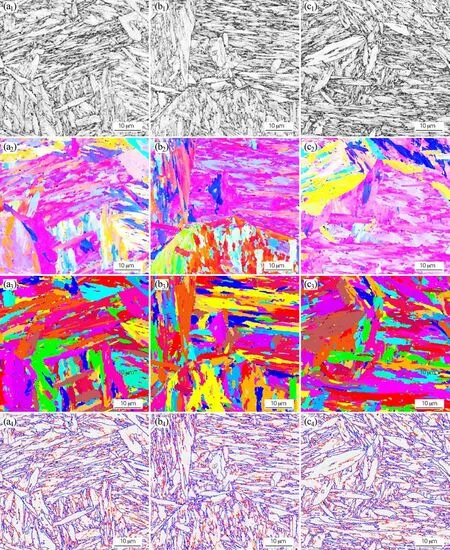

图1和图2为F/M钢包壳管材在1050、1100、1150℃下正火,650℃回火后的EBSD和SEM图。对比980℃×30 min正火+730℃×60 min回火的管材微观组织(见图3),其马氏体组织不明显,存在大量铁素体组织,另外第二相颗粒粗化现象比较明显,大量第二相颗粒的尺寸在1μm左右。3种正火温度下管材组织均为回火马氏体组织,1050℃正火试样的EBSD结果如图1(a)所示,组织的平均晶粒尺寸为(4.4±1.3)μm,小角度晶界占60.3%,大角度晶界占39.7%,原奥氏体晶粒尺寸约为40μm;1050℃正火试样的SEM图如图2(a)所示,沿着原奥氏体晶界有纳米相析出,晶内马氏体界面处有大量纳米相析出,纳米相尺寸约170 nm,同时分布着较多大颗粒微米级的第二相,微米相尺寸约0.9μm。1100℃正火试样的EBSD结果如图1(b)所示,平均晶粒尺寸为(6.0±1.5)μm,小角度晶界占59.6%,大角度晶界占40.4%,原奥氏体晶粒尺寸约为50μm;1100℃正火试样的SEM图如图2(b)所示,沿着原奥氏体晶界有纳米相析出,晶内马氏体界面处有大量纳米相析出,纳米相尺寸约为145 nm,同时分布着少量的微米级第二相,微米相尺寸约为0.6μm。1150℃正火试样的EBSD结果如图1(c)所示,平均晶粒尺寸为(7.6±1.7)μm,小角度晶界占56.4%,大角度晶界占43.6%,原奥氏体晶粒尺寸约为80μm;1150℃正火试样的SEM图如图2(c)所示,沿着原奥氏体晶界有纳米相析出,晶内马氏体界面处有大量纳米相析出,纳米相尺寸约为138 nm。

随着正火温度的升高,F/M钢管材在正火过程中原奥氏体晶粒有长大的趋势,从1050℃的40μm增加到1100℃的50μm,当正火温度达到1150℃时,原奥氏体晶粒长大速度增加,原始奥氏体晶粒尺寸达到80μm,较1050℃提高一倍;原始奥氏体晶粒的粗化会导致正火后马氏体板条宽度变大,从而影响材料回火后管材的平均晶粒尺寸。从图1可以看出,马氏体板条宽度逐渐增加,随着正火温度的升高,管材的平均晶粒尺寸由4.4μm左右逐渐增加至7.6μm左右。根据金属强度和温度的关系理论,金属晶内强度和晶界强度随温度的变化趋势不同,温度升高时晶内强度和晶界强度都随之降低,但晶界强度下降更快,其中晶内和晶界两者强度相等的温度称为等强温度(TE)。大量试验表明,当温度低于等强温度(TE)时,较细的晶粒度钢具有更高的强度,主要是较低的温度下晶界强度高于晶内强度,较细的晶粒度拥有更多的晶界总面积,从而使材料获得更高的强度;反之,当温度高于等强温度(TE)时,晶内强度高于晶界强度,粗晶粒钢拥有更高的蠕变强度和持久强度;所以F/M钢的晶粒度和马氏体板条结构尺寸应有一个最佳范围,这样形成的组织更有利于材料的高温强度和高温稳定性。

图1 经不同温度正火+650℃回火后F/M钢的EBSD图Fig.1 EBSD images of the F/M steel normalized at different temperatures and tempered at 650℃

随着正火温度的提高,管材中小角度晶界的占比逐渐降低,从1050℃的60.3%减少到1100℃的59.6%,当正火温度达到1150℃时,小角度晶界的占比降低至56.4%,而晶界的能量主要来自位错能量,位错能量又取决于晶粒间的位向差,小角度晶界的界面能较低,因而小角度晶界比较稳定,获得大量的小角度晶界有利于提高F/M钢合金管材在使用过程中的组织稳定性。从图2、图3的SEM组织照片中可以看出,随着正火温度的升高,在980、1050℃正火后管材中存在部分未溶解的大颗粒微米级第二相,第二相尺寸在1μm左右,回火后的管材保留部分大颗粒第二相的同时析出大量细小弥散的第二相;在1100℃正火后大颗粒的第二相基本溶解完全,回火后的管材中析出大量细小弥散的第二相;在1150℃正火后大颗粒第二相溶解完全,650℃回火后析出少量第二相;随着正火温度的提高,管材中的大颗粒微米级第二相逐渐溶解,纳米级第二相析出数量呈减少趋势,纳米级第二相尺寸呈减小的趋势,由1050℃时的170 nm减小至1100℃和1150℃的140 nm左右。

图2 经不同温度正火+650℃回火后F/M钢的SEM图Fig.2 SEM images of the F/M steel normalized at different temperatures and tempered at 650℃

图3 980℃×30 min正火+730℃×60 min回火后F/M钢的组织(a~c)和第二相形貌(d)Fig.3 Microstructure(a-c)and second phases morphology(d)of the F/M steel normalized at 980℃for 30 min and tempered at 730℃for 60 min

综上,结合不同热处理工艺后管材的显微组织、第二相以及界面分布图分析结果,980℃×30 min正火+730℃×60 min回火后管材中存在大量的铁素体组织,经1050℃以上正火、650℃回火工艺处理的管材都呈现为马氏体组织,其中1100℃×60 min正火+650℃×90 min回火的管材原始奥氏体晶粒未发生明显长大,板条马氏体平均晶粒尺寸适中,小角度晶界的占比较高,大颗粒的第二相基本溶解完全,在晶内和晶界析出大量细小弥散的纳米级第二相,第二相尺寸约为145 nm,该组织的管材将表现出较好的高温组织稳定性、蠕变强度和耐中子辐照性能。

2.2 不同回火温度下的微观组织演变

图4、图5为F/M钢包壳管材在1150℃×60 min正火,然后在600、650、700℃回火处理后的微观组织。600℃回火管材的EBSD结果如图4(a)所示,组织的平均晶粒尺寸为(7.5±1.7)μm;小角度晶界占57.3%,大角度晶界占42.7%,原奥氏体晶粒尺寸约为80μm;600℃回火管材的SEM图如图5(a)所示,原奥氏体晶界和晶内有少量纳米相析出,纳米相尺寸约为164 nm。650℃回火管材的高倍EBSD图如图4(b)所示,组织的平均晶粒尺寸为(7.6±1.7)μm;小角度晶界占56.4%,大角度晶界占43.6%;原奥氏体晶粒尺寸约为80μm,650℃回火管材的SEM图如图5(b)所示,沿着原奥氏体晶界有纳米相析出,晶内马氏体界

面处纳米相析出增多,纳米相尺寸约为138 nm。700℃回火管材的EBSD结果如图4(c)所示,组织的平均晶粒尺寸为(8.2±1.8)μm;小角度晶界占55.1%,大角度晶界占44.9%;原奥氏体晶粒尺寸约为80μm;700℃回火管材的SEM图如图5(c)所示,原奥氏体晶界有大量纳米相析出,晶内马氏体界面处有大量纳米相析出,纳米相尺寸约为148 nm。

从图4可以发现,在1150℃×60 min正火处理后,随着回火温度由600℃逐渐提高至700℃,原始奥氏体晶粒尺寸没有明显的变化,维持在80μm左右;随着回火温度的提高,小角度晶界的占比由57.3%逐渐降低至55.1%;随着回火温度由600℃增加至650℃,组织的平均晶粒尺寸没有明显变化,当回火温度提高至700℃后,马氏体板条宽度有增加趋势,晶粒尺寸发生轻微的长大,由7.6μm(650℃回火)增加至8.2μm。对比不同温度回火后管材的SEM照片(见图5),可以看出,随着回火温度的提高,管材中的第二相尺寸没有明显变化,过饱和马氏体中第二相析出数量明显增加。

图4 1050℃正火、不同温度回火后F/M钢的EBSD结果Fig.4 EBSD results of the F/M steel tempered at different temperatures and normalized at 1150℃

图5 1150℃正火、不同温度回火后F/M钢的SEM图Fig.5 SEM images of the F/M steel tempered at different temperatures and normalized at 1150℃

综上,结合相同温度正火、不同温度回火后管材的显微组织、第二相以及界面分布图分析结果,不同回火工艺处理的管材都呈现为马氏体组织,650℃×

90 min回火的管材板条马氏体平均晶粒尺寸没有明显长大,小角度晶界占比较高,在晶内和晶界析出大量细小弥散的第二相,过饱和的板条马氏体组织含量减少,合金的强度降低、塑性增加,该组织的管材将表现出较好的强塑性匹配和良好的高温组织稳定性。

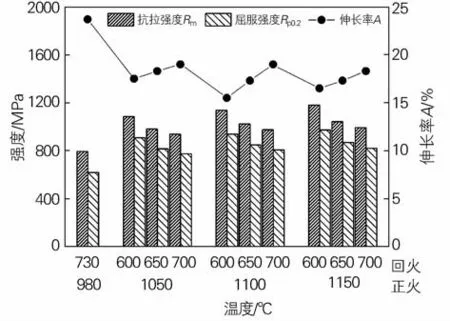

2.3 包壳管材的室温拉伸性能

对不同温度正火和回火处理后的管材试样进行了室温拉伸性能测试,具体数据见图6。从图6可以看出,在同一正火温度下,管材的室温强度随回火温度的提高逐渐降低,伸长率随回火温度的提高逐渐增加,这与过饱和马氏体的分解以及回火后碳化物颗粒的析出密切相关。结合图5的SEM微观组织可知,在1150℃正火条件下,随着回火温度由600℃逐步提高到700℃,原奥氏体晶界、马氏体板条界以及马氏体板条内析出的碳化物数量逐渐增加,说明随着回火温度的升高,过饱和马氏体中固溶的合金元素以碳化物的形式弥散均匀析出,但是管材的室温强度逐渐下降、伸长率逐渐升高,说明F/M钢管材中过饱和的板条状马氏体在合金室温强度贡献方面起主导作用,而弥散析出的碳化物数量在合金室温强度贡献方面起辅助作用。其次,在同一回火温度下,管材的室温强度随正火温度的提高逐渐增加,伸长率随着正火温度的提高略微降低,这不但与正火过程中马氏体板条的粗细相关,这也与过饱和马氏体的分解以及回火后碳化物颗粒的析出密切相关。结合图1中试样EBSD结果可得,随着正火温度的升高,板条马氏体的宽度逐渐增加;结合图2中试样SEM结果可得,随着正火温度的升高,650℃回火后管材的中析出相数量逐渐减少。说明过饱和马氏体随着正火温度的升高,回火过程中过饱和马氏体中固溶的合金元素含量增加。因此,随着正火温度的升高,一方面板条马氏体宽度增加,另一方面过饱和马氏体含量增加,从而导致合金的强度增加、伸长率下降。

图6 不同热处理工艺下试样的室温力学性能Fig.6 Room temperature mechanical properties of the specimens under different heat treatment processes

综上,随着正火温度的提高F/M钢管材室温强度逐渐增加、伸长率少量下降,随着回火温度的提高管材的室温强度逐渐下降、伸长率逐步提高,同时考虑不同正火回火温度下的晶粒尺寸、析出相尺寸及数量,建议选取1100℃×60 min正火+650℃×90 min回火的热处理工艺,此时管材的抗拉强度为1024 MPa,屈服强度849 MPa,伸长率为17.3%;同时,F/M钢包壳管材具有良好的组织性能可调性,可以通过进一步提高回火的温度,增加材料的塑性,强度仍然保持在较高的水平,满足不同的运行工况需求。

3 结论

1)F/M钢包壳管材的正火组织均为板条马氏体,随正火温度的升高,碳化物颗粒逐渐固溶至基体中,1100℃正火的F/M钢中大颗粒第二相基本溶解于基体中,同时原奥氏体晶粒尺寸发生粗化。

2)回火处理后,钢中马氏体基体上重新析出细小碳化物颗粒,且随回火温度增加,碳化物颗粒析出数量明显增加,但尺寸无明显变化;650℃回火的管材板条马氏体组织小角度晶界占比较高,同时在晶内和晶界均有大量细小弥散的纳米级第二相析出。

3)综合考虑F/M钢合金包壳管材的微观组织和力学性能,建议选取1100℃×60 min正火+650℃×90 min回火的热处理工艺,此时管材的抗拉强度为1024 MPa,屈服强度为849 MPa,伸长率为17.3%。