间歇聚丙烯装置节能减排新举措

赵 亮

(中国石油天然气股份有限公司玉门油田分公司炼油化工总厂,甘肃 玉门 735200)

1 工艺简介

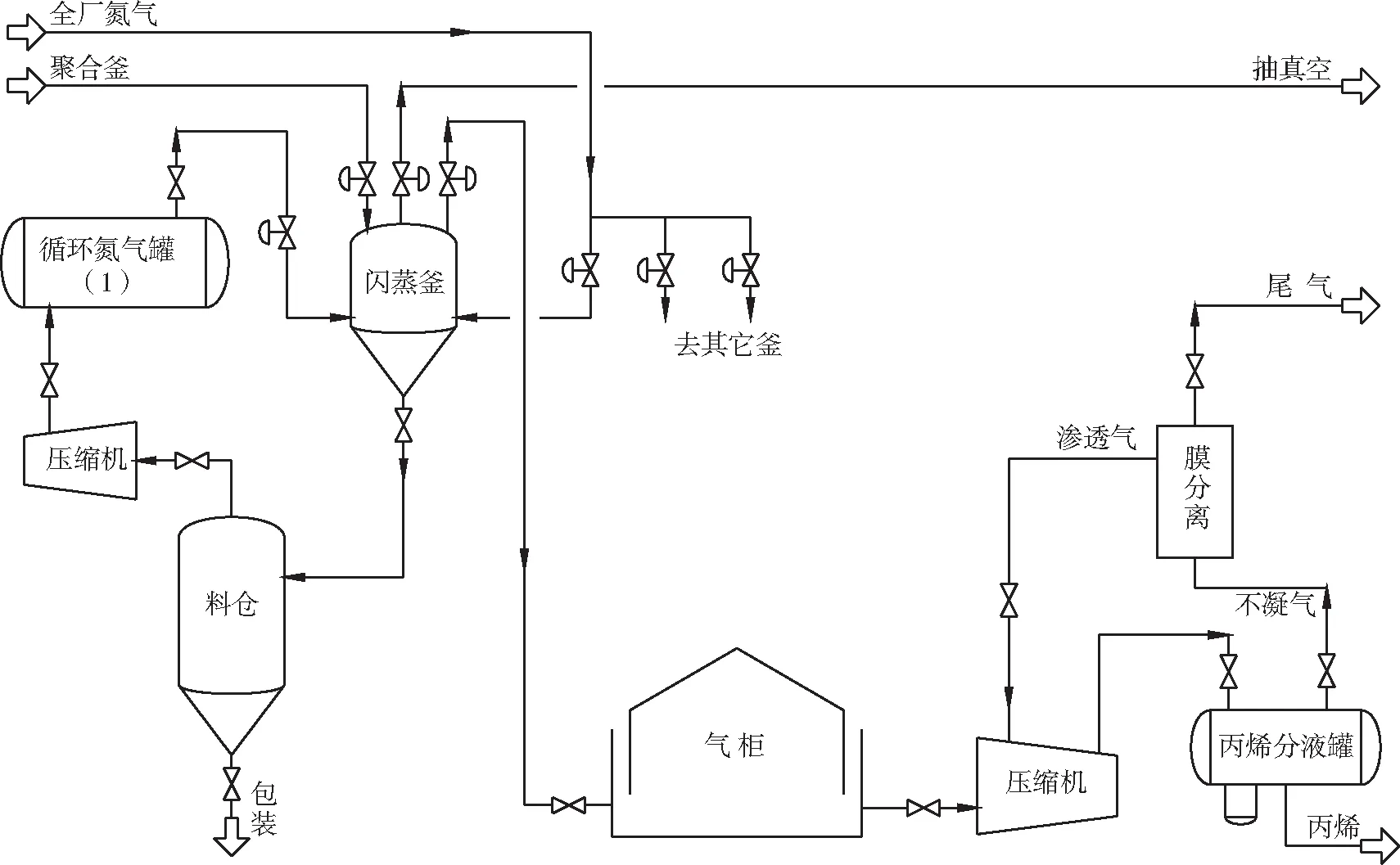

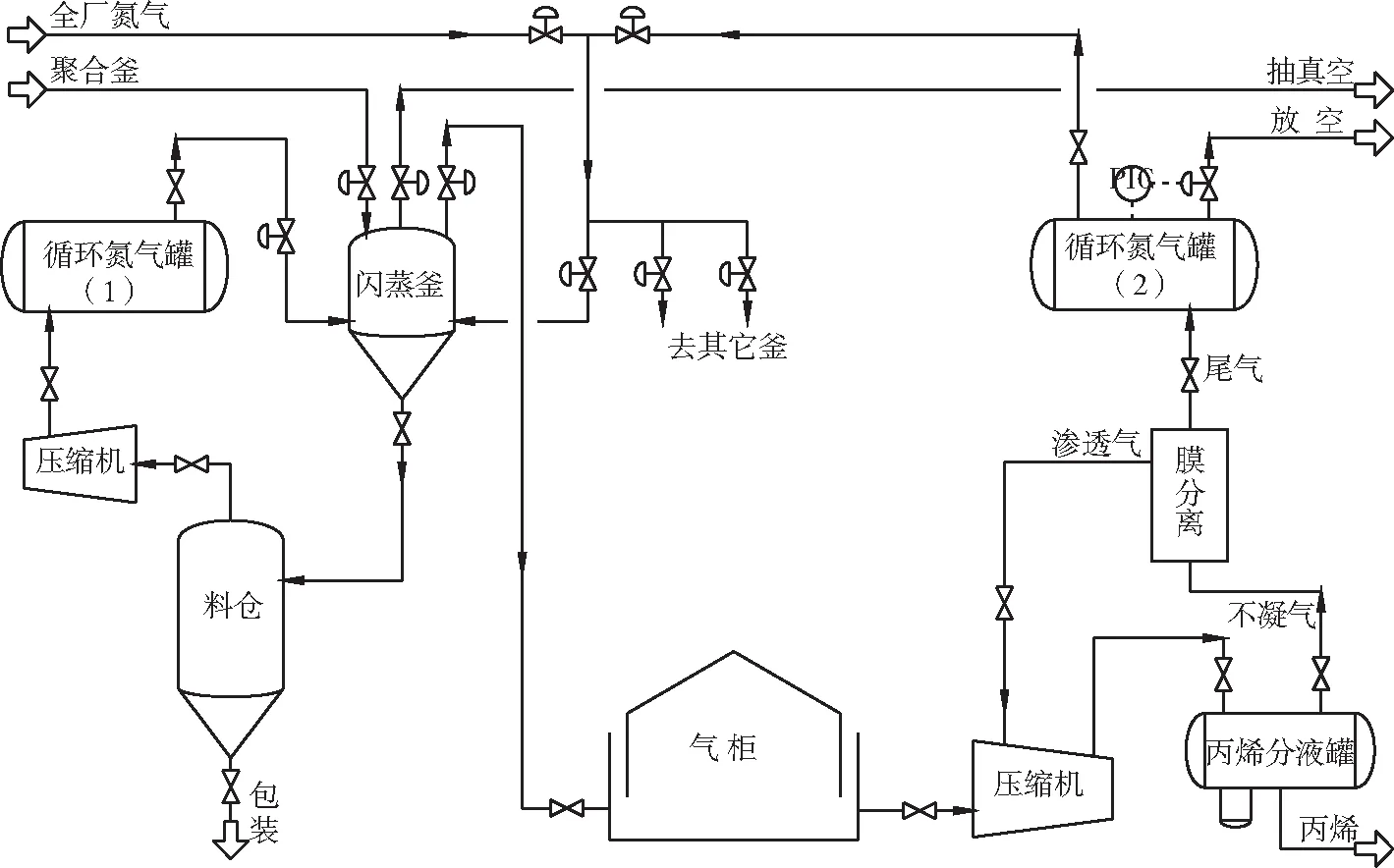

玉门炼化聚丙烯装置,采用间歇式液相本体法聚合工艺,现有聚合釜8套,产能4万t/a。闪蒸置换、粉料输送及尾气回收流程如图1所示。聚合反应结束后,聚丙烯粉料与未反应的气相丙烯一起进入闪蒸釜。聚丙烯产品净化过程在闪蒸釜内完成,闪蒸釜内的气相丙烯大部分直接排入气柜,残余的气相丙烯通过氮气置换和抽真空相结合的方式去除。产品净化完成后进入粉料输送环节,粉料输送使用循环氮气作为动力。粉料在管线内被氮气切成柱塞状,然后输送至料仓,氮气经压缩机增压后循环使用。闪蒸置换和输料前首次充压使用全厂氮气。

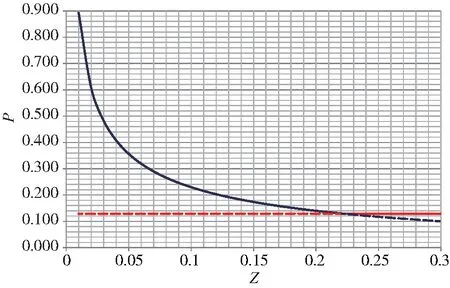

图1 闪蒸及尾气回收流程

未反应的气相丙烯和氮气置换过程中的混合气,全部进入气柜。气柜中丙烯和氮气的混合气经压缩冷凝后进入丙烯分液罐。分液罐底部的液相丙烯进入气体分馏装置,顶部的氮气和丙烯的不凝气进入有机蒸汽膜分离系统。渗透气中的丙烯气体进入压缩机再压缩循环,膜分离尾气直接排入大气,其中丙烯体积分数约2%[1]。

2 存在问题

在装置正常生产过程中,聚丙烯粉料的闪蒸置换及输送都需要使用氮气。闪蒸置换时平均充压 0.2 MPa,抽真空阶段的平均真空度 65 kPa,粉料输送前的首次充压为 0.3 MPa,闪蒸釜气相体积为 7 m3,聚丙烯产量按2.5万t/a计算,聚丙烯装置氮气消耗量约40万m3/年(不包括精制系统再生时的氮气用量)。近些年,随着我厂新建装置及大型机组改造干气密封以来,全厂氮气供应出现紧张,严重时直接影响聚丙烯装置的正常生产。

膜分离尾气排放,不仅造成氮气浪费,同时还增加了丙烯加工损失。由图1可知,气柜中的氮气,经压缩冷凝后,全部通过膜分离尾气排放。气柜中的氮气一部分来自闪蒸接料前的釜内残压氮气,另一部分来自闪蒸置换。闪蒸置换时平均充压以 0.2 MPa 计算,每年膜分离尾气排放的氮气量约20万m3,因膜分离尾气排放新增的丙烯加工损失约 8 t/a。考虑膜分离的分离效果逐步变差,尾气中的丙烯含量上升,尾气排放导致的加工损失将更高。

3 闪蒸置换优化

闪蒸置换的压力和次数,决定了抽真空过程和膜分离尾气排放的加工损失。闪蒸置换时的氮气用量小,则抽真空的加工损失增大,但膜分离尾气排放的加工损失减小,反之亦然。因此,闪蒸置换压力与全装置的丙烯加工损失密切相关,要使加工损失最低,必须通过优化计算找出最佳的闪蒸置换压力。

3.1 加工损失最低

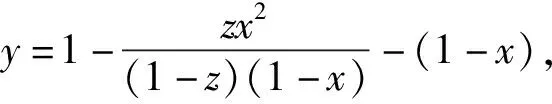

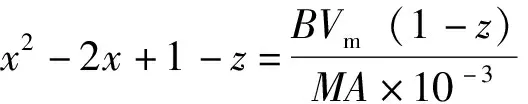

假设:大气压为P大,真空度为P真,闪蒸置换压力(表压)为P,闪蒸置换前压力为P余,膜分离尾气中的丙烯体积分数为z,闪蒸置换时尾气中的氮气体积分数为x,闪蒸单位体积丙烯的可回收量为y。则:

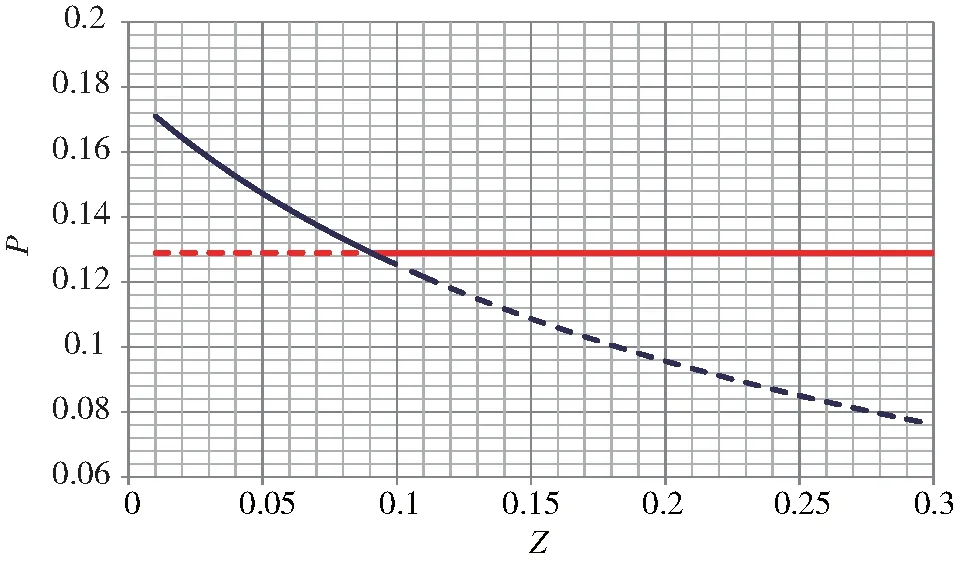

图2 加工损失最低的操作曲线

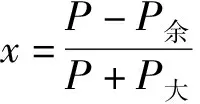

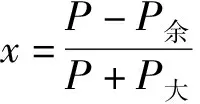

3.2 经济效益最优

因厂内氮气供应紧张,且氮气成本较高,无法按照图2中的操作曲线进行实际操作。为提高装置经济效益,将氮气成本考虑在内重新核算。假设丙烯的摩尔质量为M,标准摩尔体积为Vm,丙烯价格为A元/吨,氮气价格为B元/m3,闪蒸釜单位体积丙烯在置换过程中的经济效益为δ,则:

根据我厂氮气结算价及聚丙烯产品销售均价计算,闪蒸置换压力与膜分离尾气中丙烯体积分数按图3中的实线进行操作时,装置经济效益实现最大化。当膜分离尾气中的丙烯体积分数为2%时,最佳的闪蒸置换压力为 0.164 MPa。

图3 经济效益最优的操作曲线

4 膜分离尾气循环

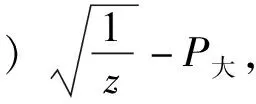

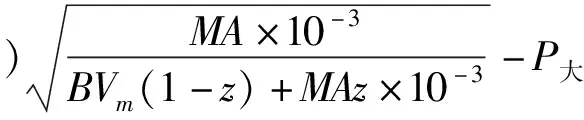

闪蒸釜在粉料输送环节使用的氮气中可燃气体体积分数必须小于1.5%,氧体积分数小于0.5%,但闪蒸釜在置换过程中的氮气氧体积分数不超0.5%便可使用。膜分离尾气中的丙烯体积分数约为2%,氧体积分数低于0.5%,压力在1.0~1.2 MPa 之间。若将膜分离尾气用做闪蒸置换气体,可以实现膜分离尾气循环利用,不仅减少气体排放,同时可以缓解我厂氮气供应不足的问题。膜分离尾气循环流程如图4所示,膜分离尾气由直接排放改进循环氮气罐(2)。

图4 膜分离尾气循环流程

当循环氮气罐(2)压力高于 0.8 MPa 时,联锁打开储罐泄压阀,确保膜分离系统正常运行。闪蒸釜氮气置换时,关闭全厂氮气总阀,直接将循环氮气罐(2)的回收气体引入闪蒸釜,置换结束后关闭循环氮气罐(2)出口总阀。闪蒸釜在粉料输送前的首次充压继续使用全厂氮气,粉料输送过程使用循环氮气罐(1)的氮气作为动力[3]。

4.1 可行性分析

闪蒸釜接料前釜内残余气体为氮气,这部分残余氮气在接料过程中排入气柜,排入量为 10 m3/釜。假设闪蒸置换次数无限多,则闪蒸置换过程中的氮气损失量(损失的氮气在抽真空过程中直接排入大气)为 7 m3/釜。因此,将膜分离尾气回收并用于闪蒸置换气体后,循环氮气罐(2)的进气量大于排气量。通过优化生产过程,在闪蒸釜接料前进行适量的抽真空,可以保证循环氮气罐(2)的进气量与排气量相等,闪蒸接料前抽真空也更有利于降低丙烯损失。

膜分离尾气循环利用后,膜分离系统的丙烯加工损失将大幅下降,闪蒸置换压力越高,则抽真空过程的丙烯加工损失越低,通过调节闪蒸釜接料前的真空度,实现了循环氮气的平衡调节。因此,只要尾气回收系统的处理能力允许,则闪蒸置换压力可以逐步提高。根据我厂聚丙烯装置尾气回收系统的处理能力,允许气柜中的氮气体积分数约为15%,闪蒸置换压力可以达到0.3 MPa。

4.2 经济效益

膜分离尾气实现循环利用后,只有闪蒸釜粉料输送前的首次充压使用全厂氮气,装置氮气消耗量将由40万m3/年降至25万m3/年。闪蒸置换压力由 0.164 MPa 升至 0.3 MPa 后,可减少抽真空环节的丙烯损失约 20 t/a,减少膜分离尾气排放的丙烯加工损失 6 t/a,且粉料输送过程更安全。

5 总结

间歇液相本体法聚丙烯工艺的产品牌号单一,装置加工成本和丙烯加工损失偏高。为提高该类装置的市场竞争力,从降低氮气消耗和丙烯加工损失入手,建立了以丙烯加工损失最低和经济效益最优两个方向的优化数学模型,为指导装置生产提供依据。在建模优化的基础上,提出了膜分离尾气循环利用的改造方案,为持续降低氮气消耗和丙烯加工损失拓展思路,在提高同类装置技术经济指标的基础上,促进安全环保工作再上新台阶。