硫化加速试验及硫化环境评价方法综述

翁章钊,肖梦燕,王小强,支越,周帅,罗军,周瑞山,杨博,畅玢

(1.工业和信息化部电子第五研究所,广东 广州 511370;2.中国振华集团云科电子有限公司,贵州 贵阳 550018;3.北京七一八友晟电子有限公司,北京 101204)

0 引言

日常环境中的酸雨、雾霾,以及汽车尾气、地下水道或污水区的废水排放、工业厂区的化石燃料燃烧、温泉和火山喷发产生的气体,都含有大量的硫化物。据认为,石油、润滑剂、橡胶和轮胎等工业用途产品都含有大量的硫化物,即使在电子产品中也可能产生各种类型的含硫物质(如图1所示)。伴随着全球持续升温,气候急剧变迁,使得环境遭到破坏、日益恶化,空气中含硫物质以各种形式存在,暴露在高温、高湿、高污染环境中的电子组件极易出现硫化现象,近几年电子产品硫化失效的案例不断地增多。

图1 导致电子产品硫化的潜在因素

在高温、高湿及高硫浓度的污染环境下,分散到空气中的硫化合物会吸附在电子产品的金属表面上,从而导致金属逐渐地硫化。例如:在潮湿的H2S气体中,以覆铜板上的铜为例,在铜表面发生了以下电化学反应。

总反应式(3)产生最终腐蚀产物CuS。

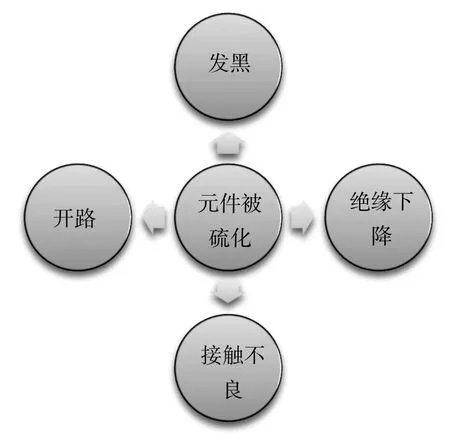

因为一些金属硫化物特别稳定,当其与H2S接触时,易与硫发生化学反应。银、铜、锡在电子产品中得到广泛的应用,若长期接触硫化物,则会造成金属光泽消失而产生黑色硫化物,依硫化敏感性排序为Ag、Cu、Sn。由于这些电极硫化后,可能会由于硫化导致电阻值异常等现象(如图2所示),应用出现故障。

图2 电极硫化后可能引起的后果

当前国内有关硫化评价的规范和标准大致有以下几种。

a)GB/T 2423.33—2005《电工电子产品环境试验第2部分:试验方法试验Kca:高浓度二氧化硫试验/试验Ke:流动混合气体腐蚀试验》,其中试验Ke方法等同采用IEC 60068-2-60—1995《环境试验-第2部分:试验方法-试验Ke:流动混合气体腐蚀试验》,用于确定工作和储存室内环境对电工电子产品元件、设备和材料的腐蚀影响,并规定诸如H2S和SiO2等气体含量。

b)GB/T 5095.11—1997《电子设备用机电元件基本试验规程及测量方法第11部分:气候试验-第一篇:试验11 g-流动混合气体腐蚀试验》等同采用IEC 60512-11-7—2003《电子设备用连接器试验和测量第11-7部分:气候试验-试验11 g-流动混合气体腐蚀试验》,规定了混合气体各气体成分的含量,包括H2S和SiO2气体。其中IEC 60512-11-7—2003所采用的测试方法源自IEC 60068-2-60—95。

c)QJ 484—90《银镀层抗硫化变色试验方法》规定了硫化铵溶液点滴法测定银镀层抗硫化变色性能的试验方法和试验报告的内容,适用于镀银后经钝化或其他防硫变色处理的零(部)件抗硫化物变色性能的检验及验收,也适用于银制品经钝化或其他防硫变色处理后抗硫化物的变色性能的检验和验收。

但是,这些标准范围有限,而且对典型易硫化的电子产品或元器件(如厚膜片式电阻器、PCB板材和LED等)的硫化加速试验指导作用有限。本文通过对国内外硫化失效机理、硫化环境试验方法、硫化环境评价方法和防硫化涂覆材料的梳理,为国内科技工作者选择适合的硫化加速试验及环境评价方法提供了思路。

1 硫化机理

环境污染越来越严重,特别是在高污染水平地区,腐蚀现象也会直接或间接地影响到电子设备的可靠性。氧化物、氯化物及含硫的空气污染物对电子设备造成严重的腐蚀。在这些问题中,通常是由于硫化原因导致电子产品失效的有两种常见的腐蚀物:1)硫化铜,如印刷电路板上的铜腐蚀形成硫化铜,导致电气短路故障;2)硫化银,如小型表面安装组件中的银端子硫化导致电气断开故障。以下将讨论有关湿度、NO2和室内环境对金属硫化的影响。

1.1 湿度对硫化作用的影响

根据不同的金属材料在室外和室内腐蚀速率的统计表明[1],室内和室外的Ag腐蚀率基本相同,Cu和Ni在室外的腐蚀速度比室内快100倍,Fe在室外的腐蚀速度快2 000倍。不同的金属材料腐蚀对湿度的敏感性不同,可能导致这些腐蚀速率的差异。高湿环境对硫化速率有积极的影响,但对混合气体中硫化的加速效果有限。高湿度通常会促进腐蚀,但是高湿度可以减少某些气体污染物。比如,在高湿度条件下吸附在Ag层表面上的氯气,极低的硫化速率产生少量的AgCl,但硫化仍然是主要的过程;或者,只有靠近银表面附近的H2S浓度达到零时,才会形成AgCl,但随后被硫化物取代。

有研究表明,随着湿度的增大,Cu2S的生长速率呈指数增长,而Ag2S的生长速率与湿度无明显的关系[2]。不同于一般金属的腐蚀情况,硫化银的生长随时间呈线性变化[3]。另外,Rice[2]证实SO2对银的腐蚀速率影响较小,而在较高的RH下,SO2能明显地提高铜的腐蚀速率。对比两类材料的氧化还原电势可知铜比银更易被氧化[4-5],这是导致发生以上现象的原因。

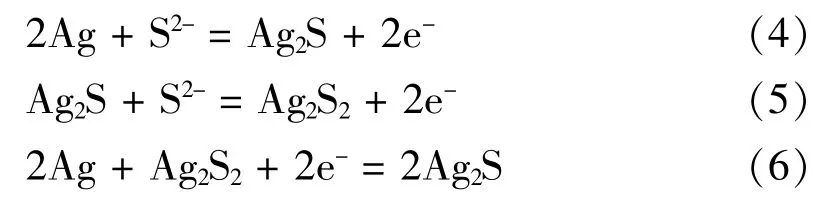

硫化银的形成与固-汽的生长机理有关,按照反应式(4)-(6)形成硫化银层[6]。该反应不依赖于水的存在,但水能提高反应速度[7-8]:

当大气中有过多的硫单质或化合物时,就会形成不稳定的化合物Ag2S2。随后,新的银离子扩散穿过硫化银,与大气中不稳定的硫化合物发生反应[6],形成硫化银。

1.2 NO2对混合气体硫化腐蚀效果的影响

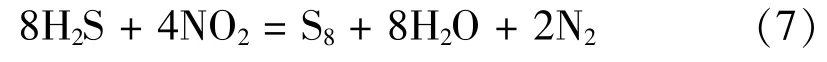

据早期混合气体腐蚀试验[9]发现,对铜腐蚀影响最大的常见气体是H2S、Cl2和NO2。Abbott[10]探讨了NO2、SO2和Cl2对H2S在湿空气中硫化速率的影响,发现形成Ag2S速率顺序依次为Cl2>NO2>SO2>O2/H2O,这主要是由该气体将表面吸附的H2S氧化成单质硫的有效性决定的。NO2加速硫化机理可由公式(7)解释:

Guinement和Fiaud发现SO2对银的腐蚀作用有限,而NO2能显著地加快Ag在大气中的腐蚀速率,因为Ag2S是硫化过程中唯一稳定的产物,提出NO2在硫化过程中作为催化剂而非反应物。Hendriks研究了Ag和Ag-Pd合金与空气中的H2S反应,证实加入其他腐蚀性气体(特别是NO2)对硫化进程具有很明显的促进作用。当两种气体混合物中的NO2与H2S的比例为2:1时,反应后的NO2转化为气态亚硝酸(HONO):

式(8)中的NO2是反应物而非催化剂,HNO2气体与Ag2S一起作为产物。该过程不同于公式(7),具有更高的反应速率。NO2通常是大气中最常见的腐蚀性气体之一,比H2S多一个数量级[11-13]。反应式(8)是Ag失去光泽的主要途径。

1.3 室内环境硫化影响因素

室内环境中可能对银腐蚀的气体包含O2、O3、H2O2、H2S和COS。Ankelsmit等人[14]研究表明,COS在室内环境下加速银变色的过程。在博物馆环境中[15],COS的浓度约为H2S浓度的两倍,COS是造成博物馆银制品失去光泽的主要原因,同时应注意将硫化氢的浓度保持在低水平(<2 ng/m3)。

2 硫化加速试验

2.1 混合气体硫化加速试验

混合气体硫化加速试验方法一般根据提供气体的状态分为流动气体和静态气体两种方法。由于缺乏有效控制气流速率的方法,静态气体测试法至今仍有一些用途。Sinclair[16]采用静态混合气体试验,比较了硫磺、H2S及各种有机硫化合物对银的腐蚀速率。现有的混合气体腐蚀试验,一般采用的是流动混合气体(MFG:Mixed Flowing Gas)试验方法,广泛地应用于电子连接器[17]、表贴式电阻[18]和机械开关在硫化加速测试条件下的耐腐蚀性测试,并形成了行业统一的标准或规范。在最近几年,混合气体测试方法还应用于PCBA和微电子元件[19-20]耐腐蚀能力测试。在流动混合气体测试中,混合气体通常包含约1×10-6~2.0×10-5左右的某种或多种气体,并以特定的流速、温度和湿度通过待测样品,其中混合气体的流速会影响锈蚀的速度。

理论上由气体化学成分、温度和相对湿度的组合方式是无限的,ISA/ANSI和ASTM标准规定了流动混合气体某些试验的测试参数,以规范相关参数的选择。另外,试验箱的流量需要根据不同的试验箱形状进行调整,样品尺寸和形状的差异性会导致流经样品的混合气流量难以得到精确的控制。对混合气体成分或流量实时监测主要依靠反应监测方法。例如:H2S检测,通过将H2S转化为SO2并使用脉冲荧光法测定SO2浓度,以监测H2S的浓度[8]。

此外,混合气体硫化加速试验方法的选择或改良还要根据不同地域的污染程度确定。据报道,Battelle实验室对MFG法的改进[21]适用于北美和西欧环境应力测试,而不适用于污染物含量高得多的地区,例如:中美洲、拉丁美洲、亚洲、太平洋地区或中东地区[22-23]。

2.2 硫磺华试验

MFG最初受到了一些欢迎,但是由于成本高昂且操作复杂,近年来使用MFG评估电子产品和元器件的热情有所下降。通常在干燥环境中H2S不易腐蚀金属,Reagor&Sinclair[24]报道了潮湿有助于H2S加速腐蚀使金属失去光泽,而硫单质即使在干燥条件下也能使银等金属制品褪色。尽管MFG测试已被广泛地应用于电子产品和组件的硫化测试,许多研究者已经开始使用升华状态的硫磺对电子产品进行抗硫化性能力测试,其测试结果一致性优于传统的MFG测试法[25-27],因此受到越来越多的关注。

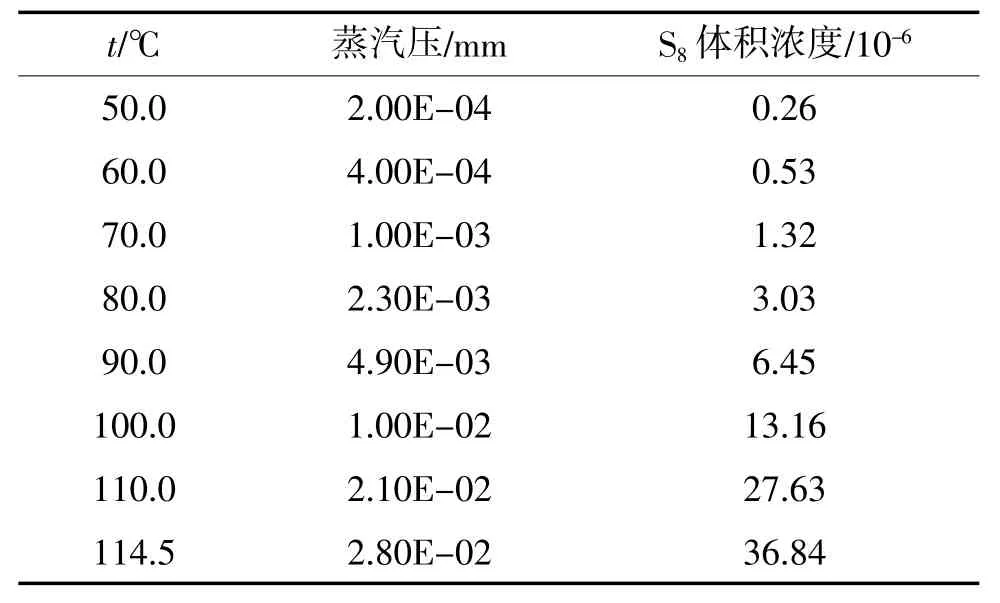

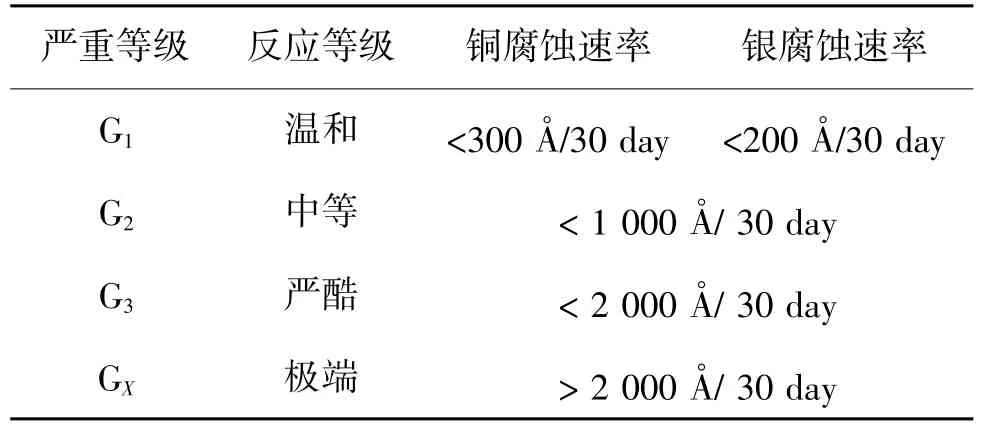

国际标准EIA-977“Test Method-Electronic Passive Components Exposure to Atmospheric Sulfur”引用ASTM B 809-95(2013) “Standard Test Method for Porosity in Metallic Coatings by Humid Sulfur Vapor(Flowers-of-Sulfur)”, (FOS,简称硫磺华法),用于测试和评价元件暴露在硫环境下的稳定性。此法装置简单(如图3所示),被成功地应用于评价片式电阻器[28]及不同涂料保护层的抗硫化能力,证实其硫化效果与实际硫化情况比较接近[27]。测试腔体内的硫蒸汽浓度与温度有关,硫浓度的量随温度的变化如表1所示。FOS不引入湿度的原因除了与升华硫腐蚀银对湿度的依赖性小外,还与在105℃条件下增加和控制湿度的困难有关系。

图3 硫磺华法测试装置

表1 硫蒸汽浓度与温度关系

2.3 FOS改进法

国际电子制造商联盟(iNEMI)小组委员会改进了FOS(以下简称“iNEMI FOS法”),用于测试PCB的腐蚀情况。iNEMI FOS法具有低成本和易操作等特点,试验条件[29]如下:箱体由300 mm丙烯酸密封立方体组成,箱体底部的托盘装有单质硫、含次氯酸钠的家用漂白剂和饱和盐溶液,分别用来提供硫蒸气来源、氯气源,以及控制相对湿度,腔体保持在50℃。iNEMI FOS空腔能将硫磺、氯气浓度和温/湿度控制在要求的范围内,使空腔在数小时内达到稳定状态。iNEMI FOS测试方法已经比较完善,已经成为PCB技术和PCB生产批次认证的行业标准测试方法,用于评价PCB的可靠性应用。

此外,Singh[30]还证明,PCB样品在硫化试验前进行烘焙(烘焙条件:流动的氮气/100℃保持24 h)有助于排除PCB样品的易挥发物,从而加快硫化进程。家用漂白剂中释放的氯气稳定性受到限制,因此对iNEMI FOS装置进行了改进,在氯源上设置了1 mm窄的间隙以使氯气通过。

目前行业面临的主要挑战是如何在接近实际应用温度的情况下,有效地加快对表面贴装电阻的测试和鉴定。现行业标准方法是在含硫饱和的环境下使电阻耐105℃。当测试温度这么高时,失效机制可能不同于实际温度下的失效。iNEMI FoS箱体能够在更合理的温度下进行鉴定测试,并减小对被测电阻的阻值误差。因为阻值的很小变化都表明电阻开始退化,因此采用iNEMI FoS方法在阻值测量方面干扰较小,允许在更接近实际应用的温度下进行测量。

2.4 其他方法

(NH4)2S已被证实可以加速银和铜的腐蚀进程[31-32]。文献[33]以硫化铵作为硫来源,将被测样品浸入0.07%V/V(NH4)2S中2 h,研究银合金板的腐蚀过程。Song-Zhu[34]通过在(NH4)2Sx溶液中保持473 K长达2 000 h的时效测试进行硫化评估。所述方法参考的是日本工业标准(Japan Industrial Standard),在298 K温度下将待测样品浸入的0.2或2 ml/L(NH4)2Sx溶液中,保持30 min~120 h,然后对样品抗硫化腐蚀性能进行评价。

Cullen通过在0.1 g/L的Na2S2中加入1%的盐酸产生H2S[35],并同时保证箱体内的空气循环。MacDermid[36]借鉴橡胶厂条件的试验,将硫粉与巯基苯并噻唑以5:1的比例混合,然后加入水中,将样品悬吊于溶液之上,再利用热循环来驱动冷凝。此外,其他硫化腐蚀加速测试方法正在不断地被开发出来,国内的电阻生产厂家对其内部产品进行评估有自己的方法,例如:北京七一八友晟电子有限公司采用浸滞硫醇的方法来评价产品的抗硫化性能。

3 硫化腐蚀环境评价方法

对于有些硫化因素影响较小的应用环境,如航天产品,尽管它们的使用环境基本没有硫化环境或受硫化影响很小,但在产品服役前在地面上存储的情况下,需要对其储存条件(硫化)腐蚀因素进行评估。

国际自动化协会(ISA)标准71.04—2013和2011年美国采暖、制冷与空调工程师协会(ASHRAE:American Society of Heating,Refrigerating,and Air-Conditioning Engineers)技术委员会9.9白皮书通过测得空气传播污染物进入纯铜和银的厚度,确定空气污染的严重程度,用于表征环境硫化恶劣程度。周围环境中的硫化原理稍有不同,硫化速度也不同。当前对硫化环境和反应速率评价的主流方法是采用纯银片或者铜片置入硫化环境中,用各种方法测定硫化层的厚度,比较硫化速率。ISA-71.04—2013规定的气体腐蚀标准如表2所示,电子产品应尽可能地在较低腐蚀速率的环境下应用,例如:Ag<200 A◦/月和Cu<300 A◦/月。

表2 ISA-71.04—2013的气体腐蚀标准

单独使用铜或银试样均有局限性,都不能完全反映周围环境中的硫化腐蚀因素。举例来说,由于铜本身的特性,铜不能确定周围环境中是否存在氯气;而银对氯气比较敏感,所以单用银片来表征硫化环境恶劣程度也有一定局限性。因此,将铜和银同时放置于考察环境中,经过一段时间后观察到硫化腐蚀程度表征,将腐蚀环境的恶劣程度分类[27]。

当前,测定铜或银的腐蚀反应速度常用3种方法:质量法[37]、断面测定法和库伦还原法(CR:Coulometric Reduction)[38]。其中,质量分析法主要依靠样品腐蚀前后的质量变化来表征腐蚀状况;断面测定法需要在制作样品的腐蚀剖面后,借助扫描电镜和能谱,测试样品腐蚀深度。这两类方法需要考虑腐蚀时间,最终计算得到腐蚀速率。然而,CR法易于计算腐蚀反应速率[39]并减少观测误差,有利于分析腐蚀反应的实时动力学信息。

4 防硫化涂覆材料总结

涂覆防硫化保护材料能够有效地提升电子产品的抗硫化能力。涂料可用于保护印刷电路板,提供一个隔离层,防止潮气和污染物的进入,避免了导体和焊点短路或腐蚀。另外,涂层对线路板具有机械保护,使其免受磨损和溶剂的侵蚀。最常用的涂料包括丙烯酸、环氧树脂、聚氨酯、聚对二甲苯和有机硅,硅树脂由于其易加工和易修复的特性而被最广泛地使用。Lee等人[40]研究了厚度及涂覆材料对厚膜电阻抗硫化能力的影响。Venice Gouda[41]研究表明含2%纳米Al2O3和十六烷硫醇的涂层比普通丙烯酸具有更好的防护效果。此外,文献[42-44]表明巯基化合物对银基质同样具有良好的保护效果。

然而,不是所有的涂料都能起到防护作用。某些涂料实际上加剧了电子产品及元器件的腐蚀问题,例如:分子硫(S8)在硅橡胶中的溶解度是其他常见大气成分的溶解度的100 000多倍,使得周围环境中的微量硫(10-9级)浓缩到有机硅中达0.04%或更高[45],这足以在未保护的电路板中引起硫化腐蚀问题。

其他聚合物如环氧树脂也存在较高的硫溶解度,但发现有两个因素使得环氧对电路板组件的威胁远小于有机硅。首先,硫在环氧树脂中的溶解是不可逆的,与有机硅相似。很明显,在环氧树脂中大量吸收的硫会与它反应,阻碍硫的解吸;反之,在有机硅中的硫可以被完全提取。另外一个因素是硫在环氧树脂中的扩散率比硅中的低10 000倍,因此,较低的扩散率是决定聚合物能否在硫与底层电路组件之间起到有效阻隔作用的关键因素。

必须强调,在对电子产品及元器件进行硫化腐蚀性能测试时,涂覆材料除要满足在实际应用环境的最高温度下不会发生挥发或分解的要求外,还应能承受硫化试验的环境温度。

5 结束语

针对国内电子产品及元器件日益增长的抗硫化能力测试与评价的需求,本文在整理国外有关硫化试验文献的基础上,归纳总结了硫化机理和硫化环境评价方法,对比了硫化加速试验方法,为模拟长期暴露于应用环境下的硫化加速试验方案和评价储存环境硫化腐蚀条件提供依据。并总结了相关产品保护层材料的应用案例和注意事项,支持相关电子产品和元器件在高可靠性领域中的应用。