外海复杂地质码头结构选型

虞红海

(宁波舟山港集团,浙江 宁波315800)

我国港口经过几十年建设,易开发岸线资源大多已被利用,船舶大型化使码头泊位逐渐向外海发展,如何在外海复杂海岸、复杂海域、开敞海域等恶劣的条件下建造港口对技术创新提出了新挑战,特别是对外海复杂地质条件下适应恶劣条件的码头结构形式确定提出新的要求,嵌岩桩基结构应运而生。嵌岩桩在港口工程中使用以来,在沿海地区应用已趋于广泛,目前嵌岩主要采用冲击钻机及回旋钻机成孔的方式,但冲击钻在斜桩嵌岩施工中由于重力作用容易造成嵌岩段与护筒段偏离,且对孔壁具有一定的破坏,而回旋钻在大直径斜桩嵌岩中须设置导向孔,钻进效率相对较低。海上大直径斜桩嵌岩旋挖钻机钻孔施工工艺则能很好地解决了以上问题。本文依托宁波某码头工程,根据工程地质、施工工艺和造价等因素,对两种结构方案进行对比分析,提出适应外海复杂地质条件下的合理结构形式和相关措施,研究成果可供类似工程参考借鉴。

1 工程概况

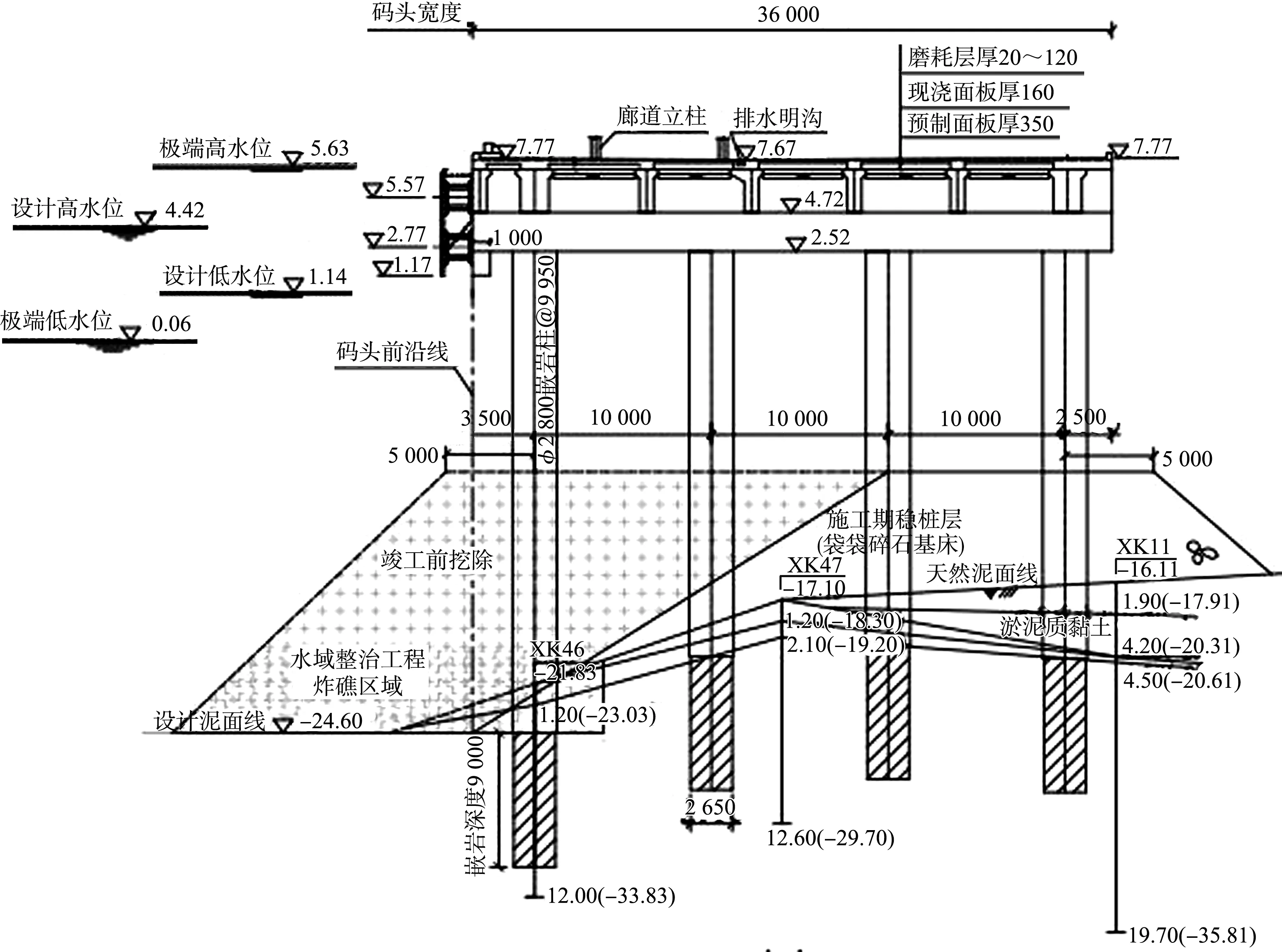

工程位于宁波穿山半岛北侧,水工部分主要建设30万吨级卸船码头、5万吨级装船码头、3.5万吨级装船码头。其中卸船码头长331 m,宽36 m,设计码头面高程7.67 m(当地理论最低潮位),设计泥面高程-24.6 m。结构安全等级为二级,设计使用年限为50 a。

卸船码头区域海域广阔,地形坡度一般为4°~10°,大部分水深较深,海底主要沉积淤泥质夹粉土质物质。码头西端约130 m区域,大部分区域基岩出露,少量有覆盖层的区域自土层上而下分别为0.6~2.3 m厚填土层、0.2 m厚粉质黏土层、1.2~2.2 m厚全风化熔结凝灰岩层、0.7~2.2 m厚强风化熔结凝灰岩层。码头东端约80 m地质土层自上而下分别为0.6~10.7 m厚淤泥质粉质黏土层、1.8~20.5 m厚粉质黏土层、0.8~4.4 m厚粉质黏土混碎石层、1.0~2.3 m厚强风化熔结凝灰岩层,见图1。

图1 工程典型地质剖面

2 结构方案比选

2.1 桩基选型

2.1.1计算分析

依据《岩土工程勘察报告》[1],卸船码头西端区域覆盖层较薄,局部地区基岩裸露,岩面起伏较大,基础宜选择嵌岩桩结构或重力式沉箱结构。而该码头区域水流流速较大,流态较为复杂,重力式结构对流态影响大,会对船舶系靠泊产生不利影响,且本工程范围基岩起伏较大,重力式结构的基床施工难度大、工程量大[2],故此范围码头结构形式拟选择基础为嵌岩桩的高桩梁板结构。

卸船码头西端嵌岩桩嵌入⑨3层中风化熔结凝灰岩,东端区域基岩埋藏较深,覆盖层厚,桩基采用打入桩,也采用⑨3层中风化熔结凝灰岩作为桩基础持力层。

按《港口工程桩基规范》[3]要求进行桩基轴向极限承载力计算,在承载能力极限状态持久组合下的桩基内力结果见表1。

表1 卸船码头嵌岩桩段计算结果

经结构计算分析,在满足结构安全正常使用情况下,嵌岩段桩基根据桩的布置可分别选择φ2 500 mm斜嵌岩桩或φ2 800 mm直嵌岩桩。

2.1.2结构方案A

卸船码头结构采用高桩梁板式结构,排架间距12 m,码头西端桩基采用斜嵌岩桩,每榀排架共布置4根φ2 500 mm嵌岩桩,排架两端嵌岩桩为直桩,中间布置1对7:1嵌岩斜桩,嵌岩桩芯柱直径均为2 350 mm,嵌岩深度进入⑨3层7.5 m,典型断面见图2。东端采用传统钢管打入桩,每榀排架共布置10~11根φ1 400 mm钢管桩。码头上部结构采用现浇横梁+叠合式预应力纵向梁系和叠合面板结构,下横梁宽4 800 mm、高2 200 mm,上横梁宽2 700 mm、高2 400 mm,叠合板总厚510 mm,其中预制面板厚350 mm。

图2 结构方案A断面(尺寸:mm;高程:m。下同)

2.1.3结构方案B

卸船机码头结构采用高桩梁板式结构,排架间距12 m,码头基桩采用全直桩嵌岩桩,每榀排架共布置4根φ2 800 mm嵌岩桩,嵌岩桩芯柱直径2 650 mm,嵌岩深度进入⑨3层9 m,典型断面见图3。码头上部结构采用现浇横梁+叠合式预应力纵向梁系和叠合面板结构,下横梁宽5 200 mm、高2 200 mm,上横梁宽3 000 mm、高2 400 mm,叠合板总厚510 mm,其中预制面板厚350 mm。打入桩段及其上部结构其他部分同结构方案A。

图3 结构方案B断面

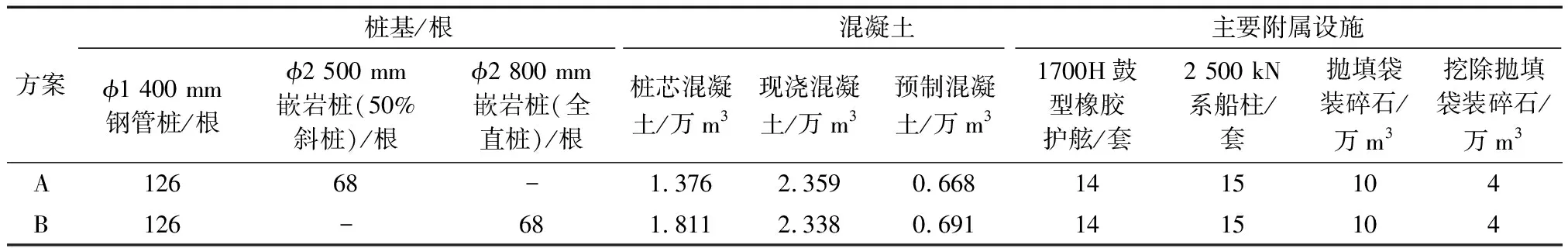

2.1.4工程量对比

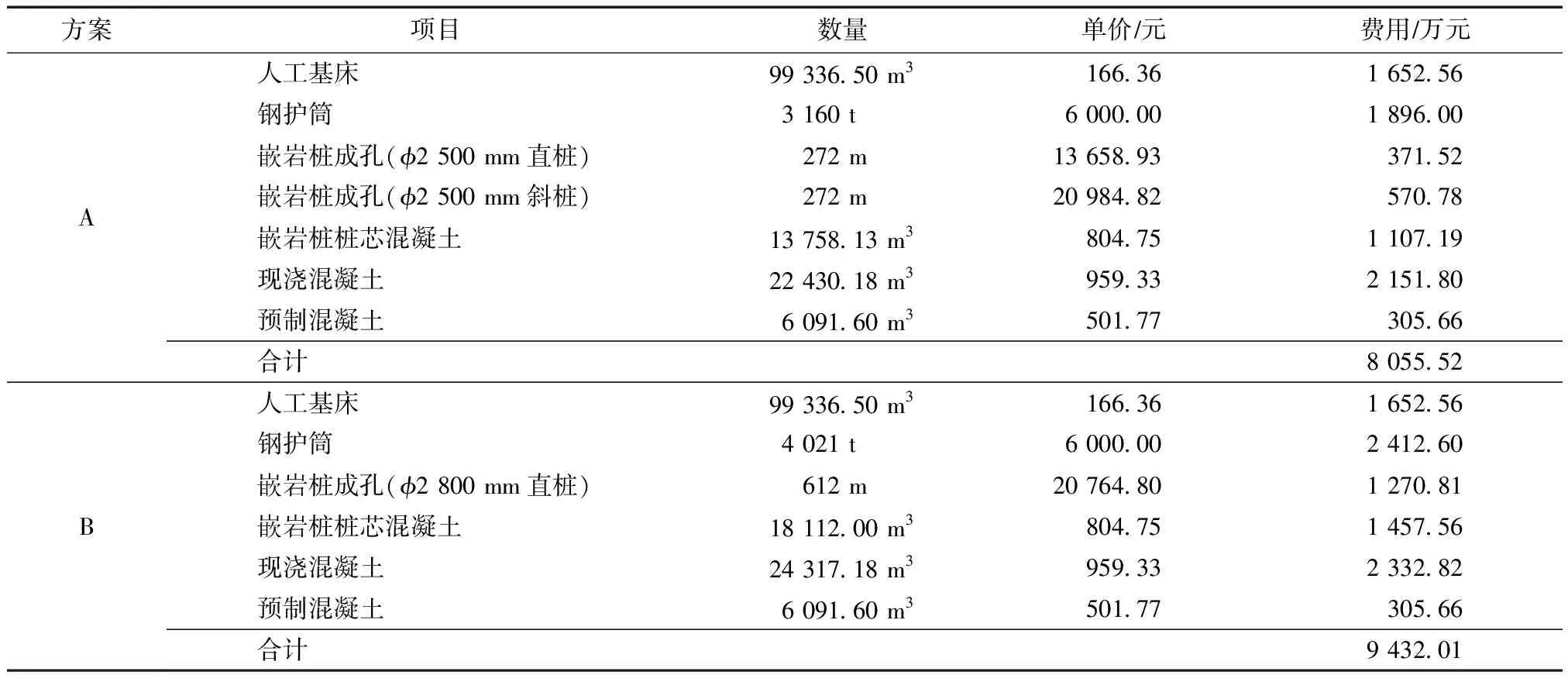

两种方案的工程量对比见表2。

表2 卸船码头工程量对比

2.2 稳桩方案设计

根据地质钻孔及水深测量结果,卸船码头西端区域覆盖层较薄,桩基无法自行稳桩,施工期须采取辅助稳桩措施[4-5]。常用的稳桩方案有人工基床和套箱方案。人工基床稳桩方案是通过水上抛填一定厚度的碎石基床,在裸露基岩或较薄淤泥层上形成一定厚度的覆盖层满足施工期大直径钢套筒在风、浪、流作用下的稳定要求。与套箱方案相比,人工基床稳桩方案的优势在于:施工工序简单,对施工精度的要求不高,可在很大程度上减小施工难度,减小水下工作量,加快施工进度,节约工程投资,但此方案水上抛填袋装碎石的工程量大,应根据水深和覆盖层情况细化抛填袋装碎石范围和厚度的设计,另外在嵌岩桩施工完成后须将码头前沿的抛填袋装碎石挖除以恢复码头前沿的设计水深。

根据设计资料对典型断面的水流力、波浪力进行计算,根据《公路桥涵地基与基础设计规范》[6],并考虑抛填的袋装碎石的基础水平土压力,经计算确定人造基床的最小厚度要求;按《码头结构设计规范》[7]和《公路桥涵地基与基础设计规范》进行单桩倾覆稳定验算,计算出稳桩覆盖层最小厚度为12.64 m。

考虑到工程区域岩面有一定的斜度,施工期选用抛填总厚度约13 m碎石的人工基床稳桩方案,可保证嵌岩桩在施工期的稳定性,同时该方案也有实用性高,成本低、工期短、受自然条件影响小的优点。

3 桩基施工工艺分析

3.1 嵌岩桩工艺特点

目前嵌岩桩的成孔工艺主要有两种:冲击成孔和旋挖成孔[8-9]。冲击成孔具有设备、工艺简单且成熟、施工难度小、速度快的特点,但针对本工程的地质条件在施工过程中也易出现塌孔、缩颈、卡钻、泥浆和混凝土外漏等问题。旋挖钻虽然成本较高,但施工工艺较先进,基本能避免冲击成孔易出现的问题,特别是与斜桩嵌岩相比有绝对优势。

3.2 斜桩钻机选型及质量控制要点

3.2.1斜桩钻机选型

本工程斜桩选择机动性强、可调整钻机桩架斜率、适应多种桩径和复杂地质条件[10]、钻机速度快、占用空间小、环境污染小等优点的SWDM360H型旋挖钻机。其动力头最大扭矩为418 kN·m,钻头选用截齿钻和牙轮筒钻,并采用合金钻增加钻头的刚度和耐磨性能,提高钻进效率。利用SWDM360H 型旋挖钻机进行施工作业,受旋挖钻机扭矩所限,2.5 m直径的嵌岩桩采用分级钻进方式进行钻孔,旋挖钻机采用清水钻孔,不使用泥浆护壁,有利于施工区域的环境保护。

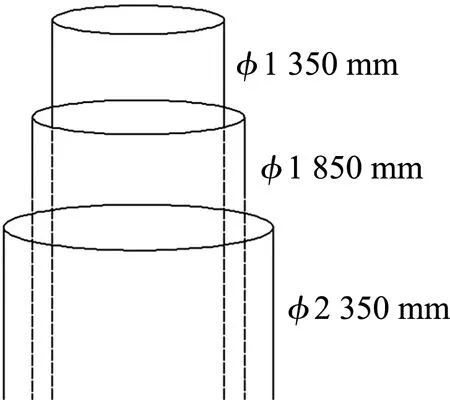

针对地质强度不同配备截齿钻和牙轮筒钻两种钻头,其中截齿钻适用于黏土、块石覆盖层和强风化岩层的钻进施工,见图4;而牙轮筒钻则适用于中分化岩层的钻进施工。φ2 500 mm斜桩嵌岩桩分3级进行钻孔施工,分别采用φ1 350、φ1 850和φ2 350 mm牙轮筒钻逐段完成嵌岩段施工,牙轮筒钻分级见图5。

图4 截齿钻

图5 嵌岩段牙轮筒钻分级钻孔

3.2.2质量控制要点

1)作为嵌岩桩钢套管的钢管桩沉放时应严格控制最小贯入度,防止管底变形、卷边,造成嵌岩桩成孔困难。

2)钻孔过程会对钻头造成磨损,每次钻孔前应对锤头进行有效直径的复核,并对钢丝绳进行定期检查,防止施工过程中质量和安全事故。

3)由于施工区域地质情况比较复杂,应根据钢管桩沉放后的数据,结合地质资料,详细分析并勾画出筒底与岩面间的关系,并针对特殊情况制订特殊的施工工艺,当钻头底距钢套管底0.5~1.0 m时,必须控制钻机速率,防止因孔壁不稳固发生渗漏和坍塌故障。

4 经济分析

按同样的施工条件,分别对结构方案A和B进行经济分析见表3。可以看出,方案A工程费用约为8 056万元,方案B工程费用约为9 432万元。方案A较方案B低1 376万元,节省费用约14.6%。

表3 结构方案A和B的工程费用

5 结语

1)在外海复杂条件下,斜嵌岩桩具有桩径小、结构抗水平荷载能力强、工程造价低的优点,选用较小直径的斜桩嵌岩更为合理,是理想的外海浅覆盖层大型码头的桩基形式。

2)在斜嵌岩桩施工工艺方面,采用回旋钻机施工出现的质量问题相对较小、工艺先进、环保达标,是今后嵌岩桩施工的主导方向。

3)在施工期稳桩措施方面,采用抛填袋装碎石基床稳桩效果较好,具有地质适应性强、施工成本低、施工工期短、受自然条件影响小等优点,适应外海复杂地质条件下的建设要求。