大型多级离心泵平衡管压力对机封轴承寿命的影响及改进应用

赵兴国 吴文炎 刘博强 杨林

摘 要:多级离心泵运行中,会产生较大的轴向力,需要依靠平衡装置平衡,确保泵的正常运行。平衡装置的平衡效果取决于自身尺寸结构和平衡装置前后的压力大小,但受加工制造等因素影响,始终还是会存在一部分残余轴向力,由泵的推力轴承承担。本文主要针对我厂一台多级离心泵在运行中存在的机封、轴承寿命较短的问题,通过数据的统计分析和生产实践,找到了一条有效解决该问题的经验,可供类似设备的改进作为参考。

关键词:轴向力; 平衡鼓; 平衡管压力; 长周期

1、现存问题:

某厂一台大型多级离心泵在运行过程中,由于介质具有聚合现象,致使平衡鼓、平衡套间隙减小,平衡管压力逐渐降低,后轴承温度不断升高,需要停车检修。为此,我们在平衡管上安装的压力调节装置,通过调节平衡管压力调整残余轴向力,降低后轴承温度。通过不断摸索,当平衡管压力在2.7MPa左右时,后轴承温度可降到最低(即残余轴向力最小)。可这样一来,新的问题又出现了,由于机封设计使用压力为2.0MPa,如果平衡管压力达到2.7MPa,机封寿命又大幅缩短,还是需要停车检修。

2.原因分析:

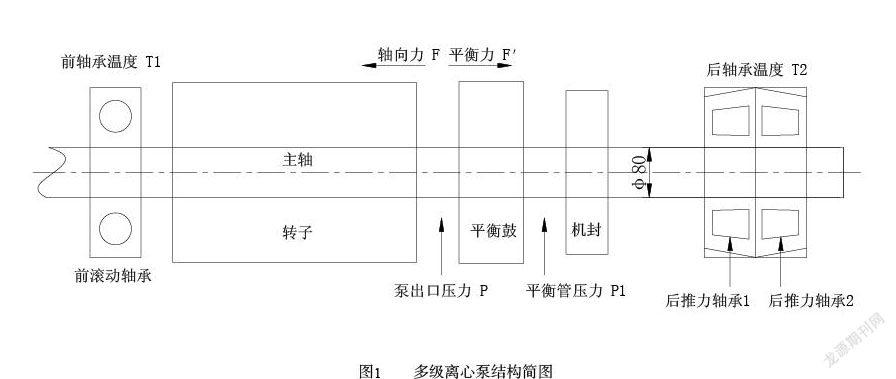

由图1可以看出,当转子轴向力﹥平衡力′时,推力轴承1承受残余轴向力;当转子轴向力﹤平衡力′时,推力轴承2承受残余轴向力。当转子轴向力=平衡力′时,推力轴承1和2理论上不承受轴向力,此时,后轴承只承受径向力,温度最低,前后轴承温差(![]() )最大,所以,后推力轴承寿命主要受残余轴向力的影响。如何有效调整残余轴向力,同时又保证平衡管压力不高于机封设计压力就是解决问题的关键。

)最大,所以,后推力轴承寿命主要受残余轴向力的影响。如何有效调整残余轴向力,同时又保证平衡管压力不高于机封设计压力就是解决问题的关键。

3.解决措施:

转子轴向力由转子结构尺寸决定,不可更改,平衡力′由平衡鼓尺寸及压差决定。在实践过程中,之前平衡管压力为2.7![]() 时,

时,![]() 差值最大,由此可以推斷此时转子轴向力约等于平衡力,此时的平衡力为:

差值最大,由此可以推斷此时转子轴向力约等于平衡力,此时的平衡力为:

其中:![]() —泵出口压力;

—泵出口压力;

![]() —平衡管压力;

—平衡管压力;

—平衡鼓外圆半径,平衡鼓外径182,=0.091;

![]() —平衡鼓内圆半径(主轴外径),平衡鼓内径80,

—平衡鼓内圆半径(主轴外径),平衡鼓内径80,![]() =0.04。

=0.04。

如果我们想降低平衡管压力,同时又要达到同样的平衡力,只能缩小平衡鼓外径。而该泵入口压力为0.6MPa,机封设计压力为2.0MPa,平衡管压力最佳调整区间设定为0.6~2.0MPa,故取平衡管最佳平衡压力为,设此时平衡鼓外径为 ,则有:

![]()

![]() =0.082

=0.082

![]() =164。

=164。

为了确保计算结果的准确性,下面根据多级离心泵轴向力估算公式对该结果进行验证:

![]()

其中:![]() —轴向力,

—轴向力,![]() ;

;

![]() —介质密度,取

—介质密度,取![]() ;

;

![]() —泵單级扬程,m,

—泵單级扬程,m,![]() ;

;

![]() —叶轮密封环半径,m,183/2=91.5 =0.0915;

—叶轮密封环半径,m,183/2=91.5 =0.0915;

![]() —叶轮轮毂半径,m,80/2=40 =0.04;

—叶轮轮毂半径,m,80/2=40 =0.04;

![]() —泵级数,11级;

—泵级数,11级;

![]() —系数,与泵比转数

—系数,与泵比转数![]() 有关:当

有关:当![]() =30~100,

=30~100,![]() =0.6

=0.6

![]() =100~220,

=100~220,![]() =0.7

=0.7

![]() =220~280,

=220~280,![]() =0.8

=0.8

,故![]() =0.6

=0.6

![]() —流量,66/0.6=110

—流量,66/0.6=110![]() =0.0306

=0.0306![]() ;

;

![]() —泵转速,2980;

—泵转速,2980;

故:![]()

=![]()

和之前計算的平衡力![]() 基本相等,说明平衡力的计算数据完全可以作为平衡鼓的改造依据。根据以上计算数据,我们对平衡鼓进行了改造,新平衡鼓加工外径取值165。图2和图3的数据对应平衡鼓改造前后,轴承温度的对比:

基本相等,说明平衡力的计算数据完全可以作为平衡鼓的改造依据。根据以上计算数据,我们对平衡鼓进行了改造,新平衡鼓加工外径取值165。图2和图3的数据对应平衡鼓改造前后,轴承温度的对比:

改造前平衡鼓外径为182,平衡管压力2.7![]() :

:

改造后平衡鼓外径为165![]() ,平衡管压力1.36

,平衡管压力1.36![]() :

:

平衡鼓改造后,最佳平衡力处的平衡管压力在1.3~1.4![]() ,成功实现了最佳平衡力处的平衡管压力下移,保证了机封和轴承的同步长周期运行。从图2和图3的对比来看,通过改造平衡鼓,实现平衡管压力下移,保证机封和轴承的同步长周期运行的实践是完全成功的。

,成功实现了最佳平衡力处的平衡管压力下移,保证了机封和轴承的同步长周期运行。从图2和图3的对比来看,通过改造平衡鼓,实现平衡管压力下移,保证机封和轴承的同步长周期运行的实践是完全成功的。

4、结论:

该应用案例证明,大型多级离心泵可以通过调整平衡鼓尺寸,改变平衡管压力,进而实现轴承和机封的同步长周期运行。如果有配套的平衡管压力在线调整装置,使残余轴向力由正向负逐渐推移,推力轴承1和推力轴承2分阶段承受较小的残余轴向力,其使用寿命可以实现最大限度延长。

参考文献:

[1]关醒凡.泵的理论与设计[M],北京:机械工业出版社,1987

[2]姬忠礼等.泵和压缩机[M],北京:石油工业出版社,2008.1

[3]邱宣怀等.机械设计[M],北京:高等教育出版社,1997.7