石墨烯微片PP材料在汽车保险杠上的应用研究

蓝先,卢鸿剑,许立

上汽通用五菱汽车股份有限公司,广西柳州 545007

0 引言

石墨烯是一种由碳原子以sp杂化轨道组成六角型呈蜂巢晶格的二维碳纳米材料,具有优异的光学、电学、力学特性,在材料学、微纳米加工、能源、生物医学和药物传递等方面具有重要的应用前景,被认为是一种未来革命性的材料。汽车保险杠通常使用滑石粉填充改性PP材料进行加工和制造,不含有石墨烯。由于石墨烯具备的各项特殊性能,可将其应用于对PP的力学性能、电性能、结晶性能及其他性能改善,因此,探索石墨烯微片填充到PP材料进行改性并制造出汽车保险杠的量产可行性,开展滑石粉填充改性PP材料汽车保险杠和石墨烯微片填充PP材料汽车保险杠的对比,挖掘石墨烯微片填充PP材料应用于汽车保险杠的优势,都具有填补行业空白的意义。

本文利用石墨烯的光学、电学、力学等优异特性,开发出一款石墨烯微片PP材料用于汽车保险杠,对薄壁滑石粉填充PP材料汽车保险杠与薄壁石墨烯微片PP材料汽车保险杠进行了对比,发现石墨烯微片PP的制件更轻,可以实现零部件轻量化,并将其应用在现有的薄壁汽车保险杠模具和工艺上,效果显著。

1 石墨烯微片PP材料开发验证

石墨烯微片PP材料的性能指标由主机厂确定,目标应用零件是汽车保险杠,其样料开发过程按照材料供应商正常的材料开发步骤进行,其验证按照主机厂的要求开展。

1.1 石墨烯微片PP材料性能指标的确定

对现有的汽车保险杠上使用的普通滑石粉填充PP材料和薄壁汽车保险杠上使用的滑石粉填充PP材料性能进行了对比,结果见表1。后者比前者的密度更小,拉伸屈服应力、弯曲强度、弯曲模量、悬臂梁缺口冲击强度、熔体质量流动速率的要求更高,开发难度系数更大。如果新开发的石墨烯微片PP材料能够达到这个最严苛的技术指标,则开发低技术指标的石墨烯微片PP材料更容易成功。因此,决定选用薄壁汽车保险杠上使用的滑石粉填充PP材料性能指标作为石墨烯微片PP材料性能指标。

表1 普通和薄壁滑石粉填充PP材料性能对比

1.2 石墨烯微片PP材料的开发

熔融共混法是一种使聚合物在熔体状态下并借助外力将两种或多种物质混合均匀的方法,也是聚丙烯塑料挤出造粒和注塑成型的最常用的手段。由于已经量产的石墨烯大多数是石墨烯微片,并不是严格意义上的石墨烯,为确保量产新材料的原材料来源充足,需采用可大量供应的石墨烯微片加入到PP材料中熔融共混改性,制造出石墨烯微片PP材料。

1.3 石墨烯微片PP材料测试

石墨烯微片PP材料试验按表1的薄壁汽车保险杠上使用的滑石粉填充PP材料性能指标来制定,并按表1的测试条件和要求进行测试,结果见表2。

由表2可知,新开发的石墨烯微片PP材料满足要求。图1是石墨烯微片PP材料实物。

表2 石墨烯微片PP材料测试结果

图1 石墨烯微片PP材料实物

2 汽车保险杠开发验证

全新的汽车保险杠开发和验证周期较长,文中拟采用现有的汽车保险杠结构、模具和工艺来开发和验证,以便缩短其周期和实现材料等效替代。

2.1 汽车保险杠试制方案确定

为减少改动量,拟采用不改变现有的汽车保险杠结构、模具和工艺,仅通过更换材料的方案来试制汽车保险杠。

2.1.1 汽车保险杠模具的选择

由于薄壁汽车保险杠模具结构比普通汽车保险杠模具结构更加复杂,选取薄壁汽车保险杠模具结构来试制汽车保险杠,意味着选取普通汽车保险杠模具结构来成功试制汽车保险杠更加容易。因此,拟采用现有的薄壁汽车保险杠模具来试制新材料的汽车保险杠。

2.1.2 汽车保险杠工艺的选择

由于薄壁汽车保险杠工艺比普通汽车保险杠工艺的难度系数更大,选取薄壁汽车保险杠模具工艺来试制汽车保险杠,意味着选取普通汽车保险杠工艺来成功试制汽车保险杠更加容易。因此,拟采用现有的薄壁汽车保险杠工艺来试制新材料的汽车保险杠。

2.2 汽车保险杠试制

将薄壁滑石粉填充PP材料更换成薄壁石墨烯微片PP材料,采用现有的汽车保险杠模具和工艺来试制同原来结构形状完全相同的汽车保险杠。

2.2.1 薄壁石墨烯微片PP材料预处理

在80~95 ℃条件下对石墨烯微片PP材料烘干,首次料烘时长为3 h,以后在注塑过程中连续烘料。

2.2.2 汽车保险杠试制

使用薄壁石墨烯微片PP材料试制汽车保险杠在以下注塑设备、注塑参数和工艺条件下进行。

2.2.2.1 注塑设备

选用宁波海天集团股份有限公司生产的T 2200注塑设备。

2.2.2.2 注塑参数

根据产品的外观和性能情况,设定的注塑参数见表3和表4。注塑工艺的转保条件的位置为75 mm,时间为4.8 s;烘料温度为80~95 ℃,首次烘料3 h,以后在注塑过程中则连续烘料。此零件的注塑周期为(80±5)s,其中射出时间为(20±3)s、保压一时间为(5±2)s、保压二时间为(2±2)s、冷却时间为(35±5)s,余下时间为合模、合闸、高压、卸压、开闸、开模、顶针退、取件的时间。

表3 料筒温度 单位:℃

表4 注塑工艺的设定

此注塑模具采用了热流道,共35 组加热,温度均为(230±10) ℃,其温控针阀控制时间包括射出延时、射出时间、保压延时、保压时间,均根据零件成型工艺需要确定,并与滑石粉填充PP材料制件相同,未做调整。

2.2.2.3 注塑并喷漆后的零件

注塑并喷漆后,零件表面无流痕等不良缺陷,外观整洁,满足产品的外观要求。图2为石墨烯微片PP材料试制的薄壁保险杠样件。

图2 石墨烯微片PP材料试制的薄壁保险杠样件

2.3 汽车保险杠零部件测试验证

针对石墨烯微片PP材料试制的薄壁保险杠样件,根据主机厂的零部件试验开展零部件外观、性能等测试验证。

2.3.1 汽车保险杠零部件测试要求的确定

由于开发薄壁石墨烯微片PP材料对照的是薄壁汽车保险杠的材料要求而开发,因此采用主机厂对薄壁汽车保险杠的零部件试验大纲来开展相关测试验证,测试项目分为两大类,即喷漆前汽车保险杠零部件测试验证和喷漆后汽车保险杠零部件测试验证。

2.3.2 喷漆前汽车保险杠零部件测试验证

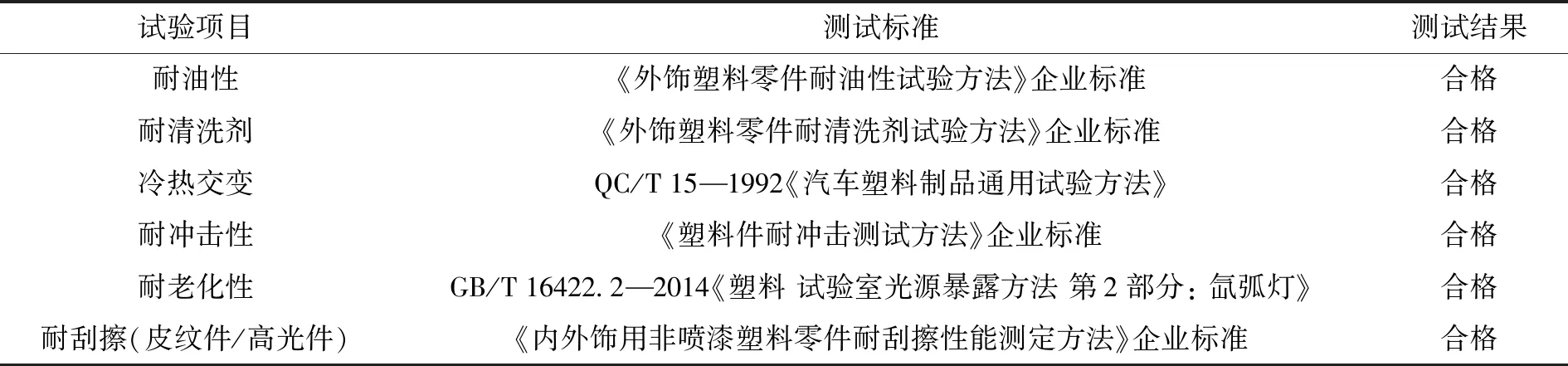

喷漆前汽车保险杠经过《非喷漆件、皮纹件产品性能》试验项目的6项测试,满足《前蒙皮总成技术要求》企业标准相关要求,通过验证,测试结果见表5。

表5 喷漆前汽车保险杠零部件测试验证

2.3.3 喷漆后汽车保险杠零部件测试验证

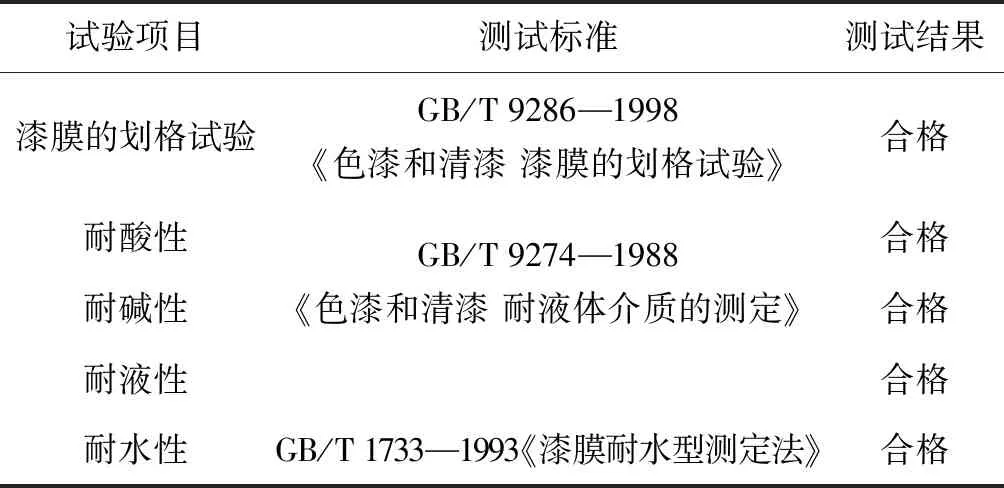

喷漆后汽车保险杠经过《喷漆件产品性能》试验项目的6项测试,满足《商用车外饰喷漆塑料零件技术要求》企业标准相关要求,通过验证,测试结果见表6。

表6 喷漆后汽车保险杠零部件测试验证

3 薄壁滑石粉填充PP材料汽车保险杠与薄壁石墨烯微片PP材料汽车保险杠的对比

表7列出了薄壁滑石粉填充PP材料汽车保险杠与薄壁石墨烯微片PP材料汽车保险杠的质量对比结果。

表7 薄壁滑石粉填充PP材料汽车保险杠与薄壁石墨烯微片PP材料汽车保险杠的质量对比结果

由表7可知,不同材料供应商提供的石墨烯微片PP材料应用于汽车保险杠均能实现减重效果,其中A材料供应商提供的石墨烯微片PP材料应用于汽车保险杠实现减重12%,B材料供应商提供的石墨烯微片PP材料应用于汽车保险杠实现减重5.9%,满足主机厂材料等效替代轻量化的要求,与滑石粉填充PP制造的汽车保险杠相比较,石墨烯微片PP的制件更轻。

4 结束语

材料替代、结构优化设计、先进制造工艺是汽车轻量化的3个重要途径。其中,材料替代,即使用高强度的轻质材料替代传统材料对汽车轻量化的帮助最为明显。石墨烯微片PP材料用于汽车保险杠,可以实现零部件轻量化,并能够在不改变现有零部件结构设计、模具和工艺条件下实现对滑石粉填充PP材料的等效替代和批量生产,完全满足主机厂的各项开发要求,值得推广应用。